在电子制造业中,印刷电路板组装(PCBA)焊接是一个至关重要的工艺环节。焊接质量直接影响到电子产品的性能、可靠性和寿命。可焊性作为评价焊接效果的关键因素,受多种因素影响。本文将从多个角度深入分析PCBA焊接可焊性的影响因素,并提出相应的优化建议。

一、焊接材料的选择

焊锡合金成分

焊锡合金成分是影响可焊性的重要因素。不同的焊锡合金具有不同的熔点、润湿性和扩散性。通常,共晶焊锡合金因其较低的熔点和良好的润湿性而被广泛应用于PCBA焊接中。在选择焊锡合金时,需根据具体焊接要求和工艺条件进行合理搭配,以获得最佳的焊接效果。

助焊剂

助焊剂在焊接过程中起到去除氧化物、降低表面张力、提高润湿性的作用。助焊剂的成分、活性和使用量都会影响可焊性。使用不合适的助焊剂可能导致焊接缺陷,如虚焊、冷焊等。因此,在选择助焊剂时,需关注其与焊锡合金、焊接表面的相容性,以及是否符合环保要求。

二、焊接表面的处理

表面清洁度

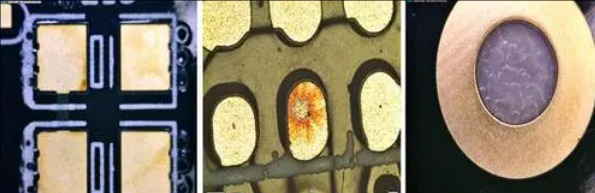

焊接表面的清洁度对可焊性具有显著影响。油污、灰尘、氧化物等污染物会降低焊锡合金在焊接表面的润湿性,导致焊接不良。因此,在焊接前需对焊接表面进行严格的清洗和处理,确保其具有良好的可焊性。

金属化层质量

对于部分需要金属化处理的焊接表面,如陶瓷基板等,金属化层的质量对可焊性具有重要影响。金属化层应均匀、致密,且与基材结合牢固。若金属化层存在缺陷,如空洞、剥离等,将严重影响焊接效果。

三、焊接工艺参数

焊接温度

焊接温度是影响可焊性的关键因素之一。温度过高可能导致焊锡合金氧化、助焊剂失效、基板变形等问题;温度过低则可能导致焊锡合金未完全熔化、润湿性差、焊接不牢固等缺陷。因此,在设定焊接温度时,需根据焊锡合金的熔点、焊接表面的特性以及焊接设备的性能进行合理调整。

焊接时间

焊接时间也是影响可焊性的重要因素。焊接时间过短可能导致焊锡合金未充分润湿焊接表面,形成虚焊;焊接时间过长则可能导致焊锡合金过度氧化、助焊剂烧焦、基板热损伤等问题。因此,在设定焊接时间时,需根据焊接材料的特性、焊接表面的状况以及焊接温度进行合理搭配。

焊接压力

在部分焊接工艺中,如热压焊接,焊接压力对可焊性具有显著影响。适当的焊接压力有助于焊锡合金在焊接表面充分润湿和扩散,提高焊接质量。然而,过高的焊接压力可能导致焊接表面变形、焊锡合金挤出等问题;过低的焊接压力则可能导致焊接不牢固。因此,在设定焊接压力时,需根据焊接材料的特性、焊接表面的状况以及焊接温度和时间进行合理调整。

四、环境因素

湿度

环境湿度对PCBA焊接可焊性具有一定影响。高湿度环境下,焊接表面容易形成水膜,影响焊锡合金的润湿性;同时,湿度过高还可能导致助焊剂吸湿失效。因此,在进行PCBA焊接时,需对环境湿度进行控制,确保其在合适范围内。

空气质量

空气质量对PCBA焊接可焊性也有一定影响。空气中的油污、灰尘等污染物可能附着在焊接表面,降低其可焊性。因此,保持良好的室内空气质量,定期清洁焊接设备和工作环境,有助于提高焊接质量。

综上所述,PCBA焊接可焊性受多种因素影响,包括焊接材料的选择、焊接表面的处理、焊接工艺参数以及环境因素等。为提高焊接质量,需从各个方面进行综合优化。在实际生产过程中,还需根据具体情况灵活调整,以实现最佳的焊接效果。

-

焊接

+关注

关注

38文章

3114浏览量

59695 -

PCBA

+关注

关注

23文章

1520浏览量

51441 -

回流焊

+关注

关注

14文章

467浏览量

16746

发布评论请先 登录

相关推荐

揭秘波峰焊治具:如何助力PCBA加工提升生产效率

浅析PCBA加工中波峰焊连焊的原因及改善措施

工业电脑选择组件的十大关键因素

深入了解影响ZR执行器性能的关键因素

焊接之道:深入剖析PCBA可焊性的四大关键因素

焊接之道:深入剖析PCBA可焊性的四大关键因素

评论