许多工业工厂依靠电机来执行生产过程。由于结构松动、轴承损坏、角度和线性不对准、腐蚀、共振和负载不平衡等影响,电机容易发生故障。

任何这些都可能导致长时间的机器停机。防止此类故障一直是制造业企业面临的长期挑战,因为他们寻求最大限度地降低成本并提高生产率。

基于计划的维护策略可以通过在预定的时间间隔内调整和更换零件和子系统来实现这些目标。不幸的是,基于计划的维护可能会导致不必要的维护。而状态维修则是根据设备的实际情况调整维修方案,提高效率和可靠性。

用于预测性维护的传感器

预测性维护(PdM)可以提供进一步的改进。使用最新的高精度惯性传感器和具有短距离或长距离无线连接的低功耗、高性能边缘AI设备,可以连续实时收集和分析关键机器数据(图1)。

图1

.联合收割机结合振动和MEMS温度传感器、电源管理、安全元件和运行机器学习库的STM 32 MCU,无需占用太多空间或功耗,即可监控设备和检测故障。

在这种情况下,人工智能提供了几个优势,可以实现实时和分布式数据分析,并在问题升级之前识别潜在问题。这种积极主动的方法可以最大限度地减少停机时间,降低维护成本,并通过在需要时精确解决问题来延长机器的使用寿命,从而优化整体运营效率。

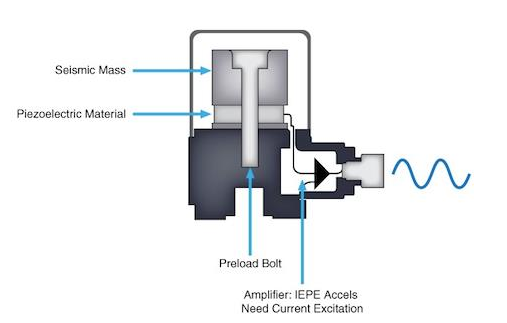

为了监控这些机器,来自运动传感器(加速度计,陀螺仪)的数据,通过不同的算法处理,可以在生产过程中连续分析电机的振动状态。nbsp;

利用机器学习进行预测性维护

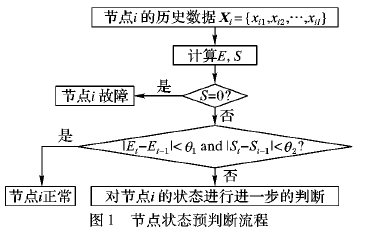

预测性维护的主要支柱是状态监测。使用数字3轴微机电系统(MEMS)传感器的经典状态监测方法依赖于作为控制单元操作的微控制器(MCU)来驱动电源管理,执行数据记录功能,然后使用常规时域和频域分析来处理数据。

当机器正常运行时,监测到的振动与标准分析模型密切相关。为了预测任何倾向于故障的漂移,PdM实施必须通过将振动数据与预定义的阈值进行比较来评估设备状态。

这种经典的方法具有局限性,因为它需要深入的系统机械和数学模型以及编程知识来构建算法和规则。此外,分析模型、算法和阈值具有有限的灵活性。如果资源或工作条件发生变化,就必须重写规则。

在基于人工智能的方法中,神经网络模型和机器学习算法允许系统从数据中不断学习,并相应地改进其模型。当设备条件发生变化时,预测模型的准确性和性能可以得到提高,而无需调整算法或理解工艺规则。

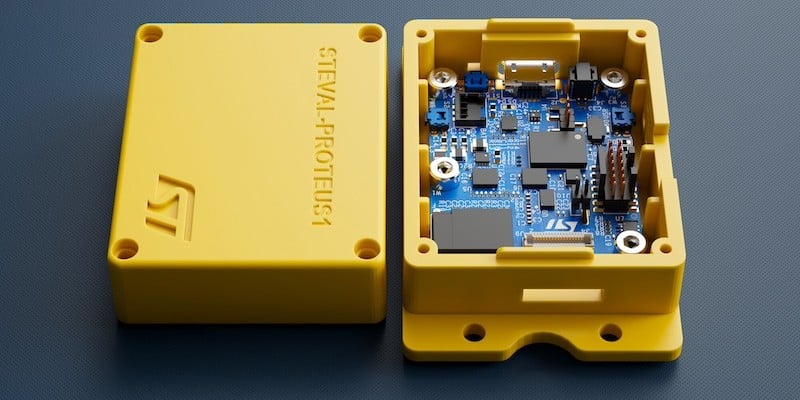

参考设计套件

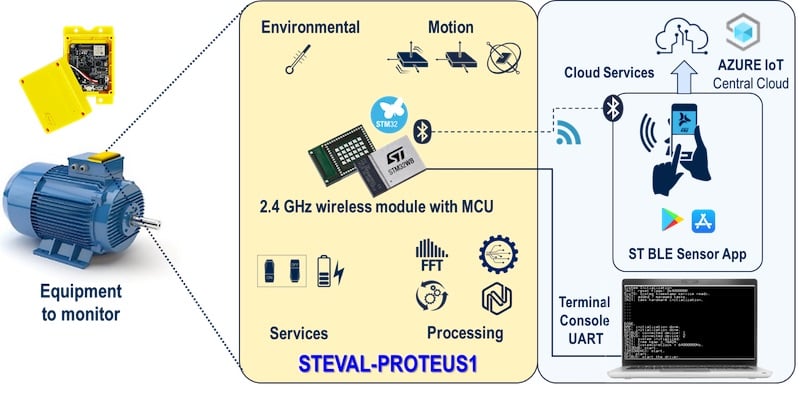

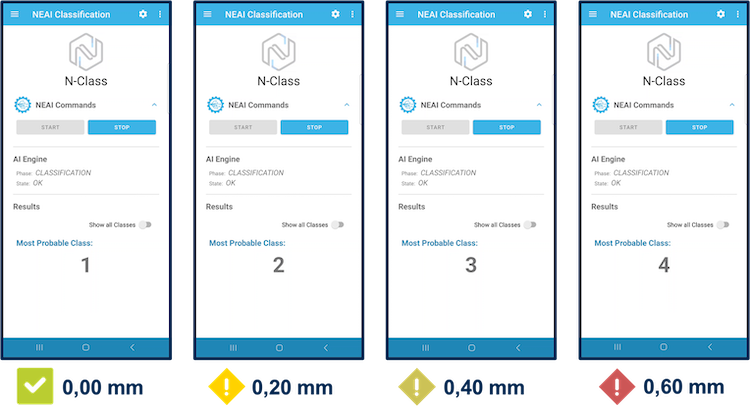

在这篇文章中,我们提出了一个系统解决方案的基础上STEVAL-PROTEUS 1参考设计套件,一个工业无线传感器节点,具有紧凑的外形。该设计套件集成了MEMS传感器、蓝牙连接和嵌入式AI库,可检测被监控设备中的异常并对故障进行分类。它通过USB电缆将结果发送到PC终端控制台,或无线发送到相关的移动的应用程序STBLESensor。此应用程序以图形方式显示结果,并与云共享数据(图2)。

图2

.用于预测性维护的设备监控

挑战在于使用n分类机器学习模型早期检测通常较晚检测到的机械漂移。我们的目标是识别和分类插入线性错位增量大小,与“几十毫米级”的精度。

参考设计架构

STEVAL—PROTEUS1套件是一款专为工业应用中的温度和振动监测而设计的评估工具。主板(STEVAL—PROTEUS,图3)包括一个经过认证的无线电模块、用于振动监测的工业MEMS惯性传感器组合、一个高精度温度传感器、电源管理和保护电路以及用于代码和数据存储的2 Gb闪存。

该板还提供STSAFE-A110安全元件,可为本地或远程主机提供身份验证和安全数据管理服务。所有组件都专门安装在PCB的顶侧,以方便直接连接。

无线模块STM32 WB 5 MMG具有超低功耗的小尺寸和STM32 WB 55 VGY无线SoC。该SoC包含一个2.4 GHz集成RF部分,其中Arm Cortex-M4内核用于应用处理,Cortex-M0+用于管理无线电层。M0+可以托管蓝牙低功耗(BLE)5、802.15.4、Zigbee 3.0、Thread或专有软件等堆栈。

图3

. STEVAL-PROTEUS董事会

为了加快应用程序开发,该套件附带了一个用于异常检测和分类的固件包,可在Cortex-M4上运行。使用来自惯性传感器的原始数据,AI算法可以提供任何问题的早期警告,例如不平衡或磨损。nbsp;

嵌入式AI是一个由NanoEdge AI Studio软件工具生成的机器学习库。它从STEVAL-PROTEUS板上的传感器输出生成的特定数据集开始。NanoEdge AI Studio软件提取所需用例的机器学习库-例如异常检测或分类-将集成到传感器节点上的MCU中。nbsp;

为了远程感知机器状态,当检测到异常时发出指示,节点使用蓝牙连接到STBLESensor应用程序。该应用程序允许用户设置传感器和库参数,控制学习和检测模式,并监控设备故障状态。

信号处理和ML模型生成

通常,传感器以原始形式提供数据,这不适合传统的预测性维护应用。在传统算法或基于ML的算法开始操作数据之前,必须使用过滤、整形和其他预处理方法。为了最佳地设计预处理和处理链,设计人员必须了解信号的特性。

STEVAL-PROTEUS节点可以从机载惯性传感器获取振动数据,并使用STM32 WB MCU直接在边缘处理数据。nbsp;

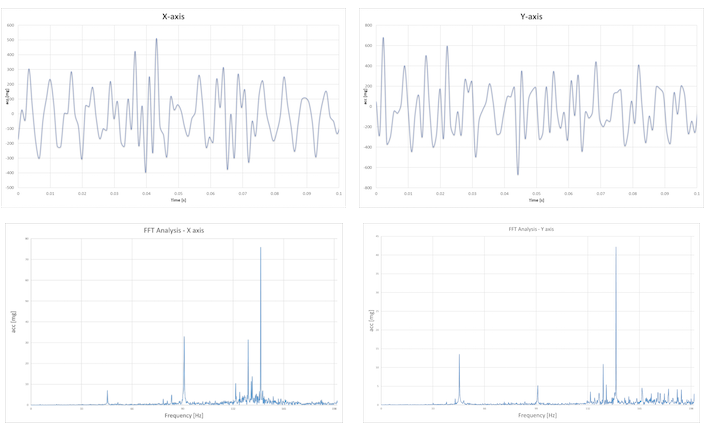

在状态监测中,传感器信号是沿沿着x—y—z轴的加速度样本的集合。图4显示了在时域和频域中表示的与正常机器条件对应的振动。

图4

.原始和转换的传感器信号。单击放大图像

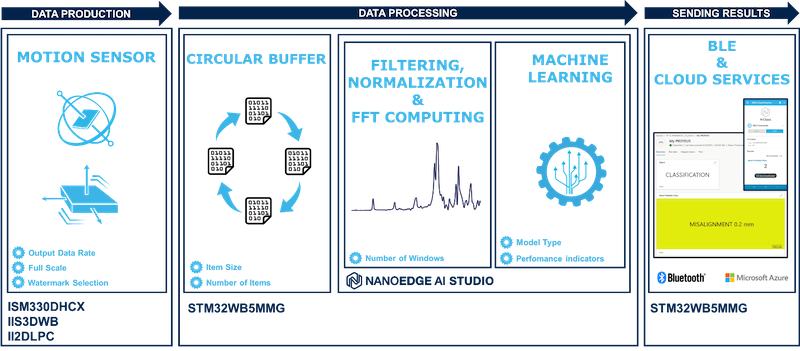

样本存储在应用程序固件中实现的循环数据缓冲区中。图5总结了数据生产、处理和发送结果的逻辑流程。

图5

. STEVAL-PROTEUS传感、处理和通信

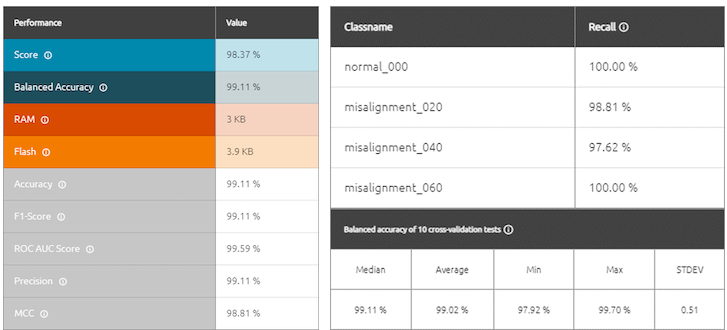

在这个例子中,NanoEdgeAI(NEAI)Studio生成了一个包含预处理块和ML模型的库。该工具包含自动化机器学习软件,让嵌入式开发人员无需广泛的机器学习或数据科学知识即可开始使用。它可以生成一个预编译的C库,可以集成到STM32 MCU中。通过遵循图6所示的工作流程,用户可以使用NanoEdge AI Studio获得可靠的库。

图6

. NanoEdge AI Studio工作流程

本示例的目的是将电机轴不对准分为四个严重性类别。第一步是定义四个类。然后,您将使用高速数据记录固件获取加速度计数据,以生成每个类的数据集。

STEVAL-PROTEUS板上的ISM 330 DHCX加速度计配置为标称输出数据速率为833 Hz,满量程为2 g。几个预采集周期有助于识别电机速度的这些参数,以确保正确的采样频率和x-y-z轴上的最大加速度值。nbsp;

注入条件定义数据集:

无未对准或标称条件

0.20 mm错位

0.40 mm错位

0.60 mm错位

然后,您需要创建一个N类分类NEAI项目,并将STEVAL-PROTEUS 1作为目标。然后可以导入这四个数据集,基准测试可以根据几个性能指标和内存占用来确定最佳模型。nbsp;

数据集包括423条线或信号,每个信号包含128 × 3个样本。(Note一个样本包括对应于在三个轴上测量的加速度的三个值)。循环缓冲区的大小取决于信号的大小:即每个项目128 × 3个样本。

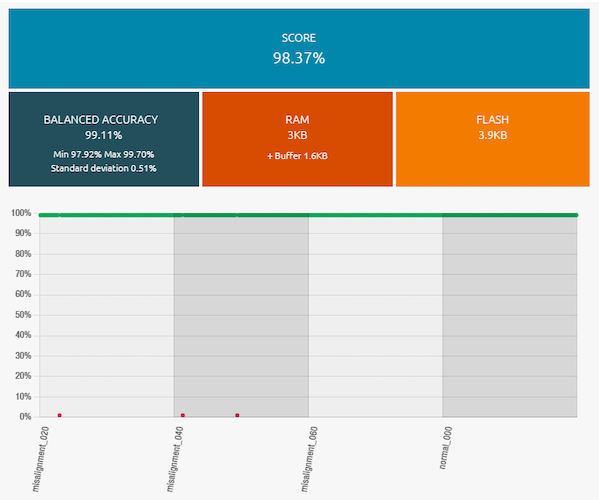

在基准测试过程中,NanoEdge AI Studio会训练、交叉验证和测试候选库。它为每个候选人分配一个分数,并在基准测试完成时提供一个排名。图7显示了与从排名中选择的模型相对应的基准图。

图7

. NEAI模型的基准测试

在这个例子中,基准测试需要23分钟。选择的SEFR(可扩展、高效和快速分类)模型使用约3 KB的RAM和4 KB的闪存。换句话说,NEAI处理占用了6.4%的RAM和0.5%的STEVAL-PROTEUS板载闪存。(Note:这些百分比的计算考虑了使用FUS v1.2.0.0和BLE全栈v1.13.0.5的用户应用程序的可用RAM和闪存,)

NanoEdge AI Studio提供了几个性能指标来评估模型性能,如图8所示。在这些指标中,平衡精度是数据集平衡的多类分类问题中最重要的值之一。在多类分类问题中,如果每个类包含相同数量的样本,则数据集是平衡的。

图8

.模型性能指标

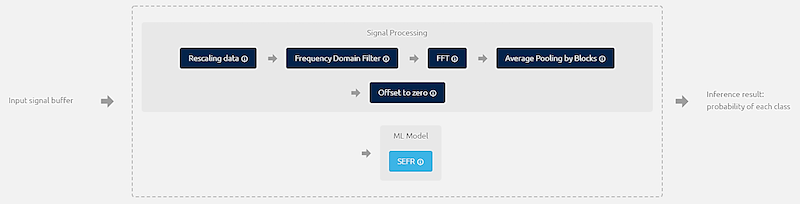

信号处理链包括传统信号处理功能和SEFR多类分类器机器学习算法的组合,以识别四个级别的未对准(图9)。

图9

.用AI增强信号处理链。单击放大图像

接下来,软件功能包(FP-AI-PDMWBSOC)有助于加速MCU(STM32 WB)上的ML模型部署。该软件包专为STEVAL-PROTEUS 1开发,将NEAI库集成在一个适合管理不同类型传感器和连接的环境中。

在传感器管理器模块中,多个传感器线程处理传感器初始化、配置和数据生成。数据构建器可以从传感器任务中获取少量数据,并对其进行操作以填充循环缓冲区。稍后,当一个项目准备就绪时,NEAI线程处理数据。

这使得数据能够通过如前所述的处理链。STEVAL-PROTEUS节点通过蓝牙连接到客户端设备(如智能手机)共享结果(减少到几个字节)。

系统设置和结果

故障分类解决方案可以使用伊势开发的OneX工具等专业测试台进行验证。这可以模拟电机最常见的故障,例如轴不对中、不平衡负载、结构松动和轴承损坏。

测试台包含一个电机和驱动器,带有机械联轴器和轴,模拟不平衡的配重盘和三个轴承。轴承箱允许应用受控的未对准或安装损坏的轴承,以进行分析。nbsp;

图10

.使用OneX工具进行测试设置

如图10所示,我们将STEVAL-PROTEUS节点连接到第二个关节面上。马达速度设定为3000 rpm。然后,测试逐渐引入更大的轴承轴不对准,保持其他实验参数相同。PROTEUS节点在所有四个类别中正确识别出未对准,并将结果传达给智能手机应用程序。

图11

.结果显示在移动的应用程序上。

如图11所示,移动的应用程序显示与所识别的条件相对应的数字。该应用程序还负责与云共享结果。

使用相同的程序应用其他电机故障以生成适当的ML库的进一步测试表明,使用PROTEUS节点进行推理也可以正确识别正常和不平衡负载、机械松动和轴承故障。

设备故障的早期检测

通过人工智能(AIoT)增强的物联网传感器节点通过支持早期检测工业设备行为中的漂移来提高预测性维护应用的有效性。

传感器丰富的STEVAL-PROTEUS节点与使用NanoEdge AI Studio开发的推理应用程序相结合,可以检测异常振动并根据严重程度正确识别未对准的幅度。

该传感器和应用程序可以量化十分之一毫米量级的轴不对中,或小于1克的不平衡。此外,该节点的蓝牙连接通过在系统解决方案中包含蓝牙低功耗网关,实现工厂内外的远程监控。

审核编辑 黄宇

-

节点

+关注

关注

0文章

218浏览量

24419 -

AI

+关注

关注

87文章

30725浏览量

268862 -

PDM

+关注

关注

2文章

97浏览量

17858 -

振动传感器

+关注

关注

2文章

323浏览量

19804

发布评论请先 登录

相关推荐

使用MEMS传感器进行振动监测

无线WIFI振动传感器安装简单

振动传感器

振动传感器的结构分类

使用邻居节点预状态进行的无线传感器网络故障诊断算法

如何使用基于AI的振动传感器节点进行故障分类

如何使用基于AI的振动传感器节点进行故障分类

评论