作者: 林湘云 徐爱斌 (工业和信息化部电子第五研究所) 在此特别鸣谢!

摘要:

塑封器件由于其结构和材料等因素的影响, 存在一些特有的潜在缺陷, 在其装入整机之前必须经过检验以降低风险。塑封器件的无损检测技术,不仅能剔除早期失效样品, 而且能有效地识别和剔除有潜在缺陷的器件, 从而达到提高电子整机可靠性的目的。

1 引言

近年来, 由于各塑封器件厂商对封装材料、芯片钝化和生产工艺进行了不断的改进, 所以塑封器件的可靠性得到了很大的提高。军用和航天用设备制造商不再局限于使用气密封装器件,而是开始考虑使用一些经受了可靠性试验筛选、鉴定评价, 以及满足其规范要求的塑封商用器件。塑封器件具有成本较低、重量较轻、体积更小、物理和电气性能更加优良等诸多优点,使得其实用性更广, 具有广阔的市场应用前景。

由于塑封器件固有的结构、材料特点, 不可避免地存在一些潜在的缺陷, 会直接影响它的长期使用可靠性。潮气入侵、腐蚀、开裂和内部分层等失效机理使得塑封器件最初被认为是较容易失效的产品,而这些因素恰恰使得塑封器件被限制用于高应力和高可靠的环境中。如何辨别某厂家某种型号器件的真伪?如何对批次的塑封器件的抗潮湿性能做出快速的评价?如何运用无损的物理检测技术对塑封器件的潜在的缺陷进行有效的检验剔除?本文重点对外部目检、X 射线检查和声学扫描显微镜检查等物理无损检测技术在提高塑封器件质量和可靠性中的应用问题进行探讨。

2 塑封器件无损检测技术

无损检测技术可定义为:不必打开封装对样品进行质量评价的技术。目前, 除初始电参数测试外, 外部目检、X 射线检查和声学扫描显微镜检查是对塑封器件主要的和有效的3 种物理无损检测技术。其中X 射线检查对MOS 器件有辐射损伤, 使用这种方法对塑封MOS 器件进行检测时必须小心进行。

电参数测试通常按照产品数据手册规定的参数和功能进行测试, 并记录每个失效器件的失效模式。在室温下初始电测量中检出过多的不合格品,可能是由于批产品质量差所致,可作为批产品替换的正当理由。但是, 对于许多电性能检测无法检出, 而又会影响元器件使用可靠性的产品内部结构或制造工艺中所带来的潜在质量问题, 物理无损检测技术却是一种非常有效的解决方法。在某种意义上可以说,电子元器件的物理分析检测与电性能检测一样必要和重要。物理分析检测除了用于元器件的采购质量控制外, 还可用来进行元器件的质量对比优选和真伪技术鉴别。

物理无损检测的本质意义是鉴别产品的设计、材料、工艺缺陷, 并可通过对缺陷可能产生的后果的分析, 评价产品的可靠性。

2.1 外部目检

依据GJB 4027A-2006[1] 工作项目1103 -2.2条和GJB548B-2005 [2] 方法2009.1 “外部目检”进行检测和判定。塑封器件不同于气密性封装的器件,它的特征是没有封装空腔, 以及没有金属、玻璃或陶瓷材料所形成的气密性封装。塑封器件采用整体模塑封装结构, 包括金属框架、芯片、芯片与基板的粘接材料、内引线以及塑模化合物。因而相对于其它封装形式的器件的外部目检来说,塑封器件不需要进行玻璃密封、封装体或帽等气密性方面的检查, 但是必须着重于模塑化合物完整性的检查。其中对封装变形、包封层外来物、空洞和裂纹、引线等方面的检验提出了新的要求,并且要求对(成品) 批一致性进行评估[3]。

由于国产塑封器件的研制工作起步较晚, 所以整机厂商通常需要采购国外的塑封器件产品。根据我们实验室近几年的分析数据, 在进口塑封器件的采购过程中,混批情况时有发生, 而且发生混批的多为质量差、可靠性低的器件。混装样品一般很难从样品的原始包装和样品的正面标志上辨别出来,必须打开包装, 在3×至10×放大倍率下对样品外观进行检查。通常检查样品的型号、批次和产地等标识信息是否清晰、一致,包封表面有无磨痕、缺损, 可以对器件的真伪进行初步的鉴别。它们最常见的表现就是器件背面外观标识不一致, 包封层表面有明显的磨痕等异常现象。

2.2 X 射线检查

X 射线检查是根据样品不同部位对X 射线吸收率和透射率的不同,利用X 射线通过样品各部位衰减后的射线强度来检测样品内部结构是否有缺陷的一种方法。X 射线透视仪已达到亚微米量级的空间分辨率, 能实现对被测物体进行多角度旋转,形成不同角度的图像, 而且还可以通过计算机分层扫描技术提供二维切面或三维立体成像。X 射线检查不仅能清楚地展示被测样品的内部结构, 而且能清楚地识别塑封器件内部缺陷, 包括塑料包封的异物和空洞、芯片定位不准和粘接空洞、引线框架毛齿、键合内引线偏移和断裂等设计、结构、材料、工艺缺陷。值得注意的是, X 射线检查作为无损检测技术不是绝对的, 它可能会使MOS 等敏感器件暴露在非正常的高剂量下而造成损伤,因而在实施X 射线检查时, 要对敏感器件造成的辐射影响进行估计。

近年来, 我们检查到不少以次充好的进口塑封器件劣质品。键合丝下塌、无键合引线、同批样品的内部结构不一致(混批) 等情况时有发生,而这些劣质品直接影响了电子整机、系统的成功运行,存在很大的隐患。

2.3 声学扫描显微镜检查

声学扫描显微镜是利用超声脉冲探测样品内部空隙等缺陷的仪器, 随着声学扫描显微镜检查技术的发展, 目前声波信号的探测模式已从单点探测A-扫描、截面探测B-扫描、截面探测C-扫描拓展到多层截面探测X-扫描、投射探测T-扫描等。不论哪一种模式, 对界面缺陷的定位分析都是基于声波信号在界面反射后是否发生相位变化来确定界面是否存在缺陷。

塑封器件属于对潮湿敏感的非气密性器件, 与密封器件相比其抵抗环境能力较差, 尤其是潮气入侵、腐蚀和应力引起的失效比较突出。塑封器件一旦受到潮气的侵入,在焊接等温变条件下很容易发生各种作用而导致分层, 在分层部位聚集的水汽或离子在某些条件下(如焊接、温变) 会造成塑封器件内部分层、键合损伤、金属化腐蚀或热膨胀,甚至发生爆米花现象。而声学扫描显微镜技术则恰恰对材料内部封装结构、裂纹、分层缺陷、空隙以及夹杂物异常现象显示了高灵敏性和有效性。

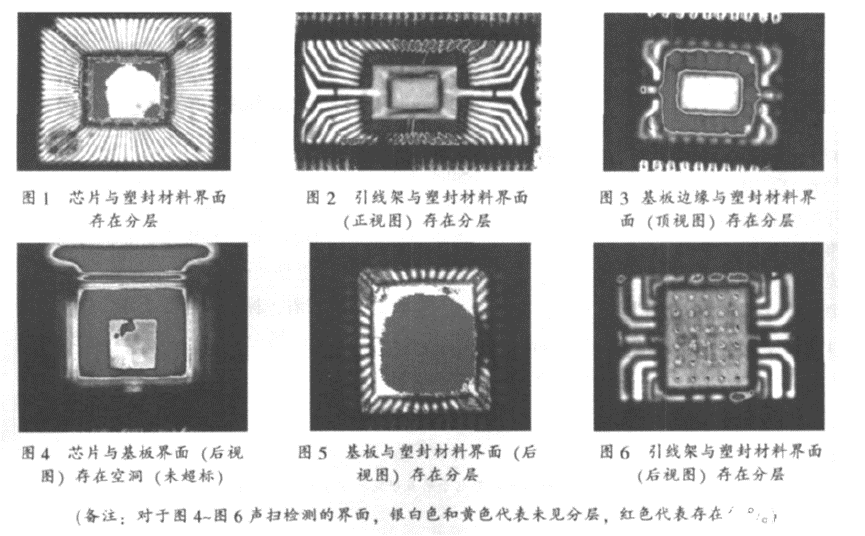

标准GJB 4027A-2006 工作项目1103 -2.4 条中要求将每一只塑封器件分成6 个区域进行迭层分离, 检查下列包封区域的内部分层、空洞和裂纹:

1) 芯片和模塑化合物的界面;

2) 引线架和模塑化合物的界面(顶视图);

3) 引线引出端焊板边缘和模塑化合物的界面(顶视图);

4) 芯片与引出端焊板与模塑化合物的分界面(如果存在);

5) 引线引出端焊板与模塑化合物的分界面(后视图);

6) 引线架和模塑化合物的分界面(后视图)。

塑封器件以上6 个界面的内部分层或空洞缺陷的典型声扫图如图1~图6 所示。

对于检查的塑封器件, 如呈现任何下列缺陷均应拒收:包括键合丝区域的任何空洞、裂纹和分层;塑封与芯片之间任何可测量的分层;导致表面破碎的包封上的任何裂纹;引脚与塑封完全剥离(顶视图或后视图);塑封材料与基板分层面积超过其后侧区域面积的1/2。

3 结束语

综上所述, 外部目检、X 射线检查和声学扫描显微镜检查作为塑封器件的无损物理检测技术,简便易行, 能快速、有效地识别批次样品的真伪优劣、内部结构、材料、工艺缺陷和抗潮湿性能, 不仅有助于降低整机装备有缺陷的器件的风险, 而且对用户评估、优选塑封器件的质量和可靠性水平起着不可忽略的重要作用。但是,要对塑封器件进行评估、筛选和潮湿敏感度等级等质量进行鉴定, 仅仅依靠无损检测技术是远远不够的。有效的筛选设计和可靠性鉴定评价已经成为论证塑封器件可靠性能力增强的关键,这也成为了许多实验室和机构开发研究的热点课题。

-

无损检测

+关注

关注

0文章

207浏览量

18567 -

塑封器件

+关注

关注

0文章

5浏览量

6064

发布评论请先 登录

相关推荐

塑封器件无损检测技术探讨

塑封器件无损检测技术探讨

评论