导读

新能源电动汽车的发展促进了高性能电池材料的机器视觉检测技术需求。友思特采用低成本化的光学相干断层扫描(OCT)技术,同时满足2D/3D成像、分析内部外部尺寸与缺陷、高精度无损检测的需求,为极耳贴胶正反检测等应用开发了新型高效的解决方案。

引言

近年来,世界各国政府推出多项政策与发展规划,推动了全球新能源汽车产业的高速增长。中国新能源企业在国内市场和国际市场的表现十分亮眼,一方面得益于国家先后出台的多项相关措施,进一步推动了新能源汽车的全产业链布局,助力动力电池产业的持续高增长;另一方面得益于各项电池制造工艺、机械自动化技术的不断创新,其中就包括机器视觉等检测技术。

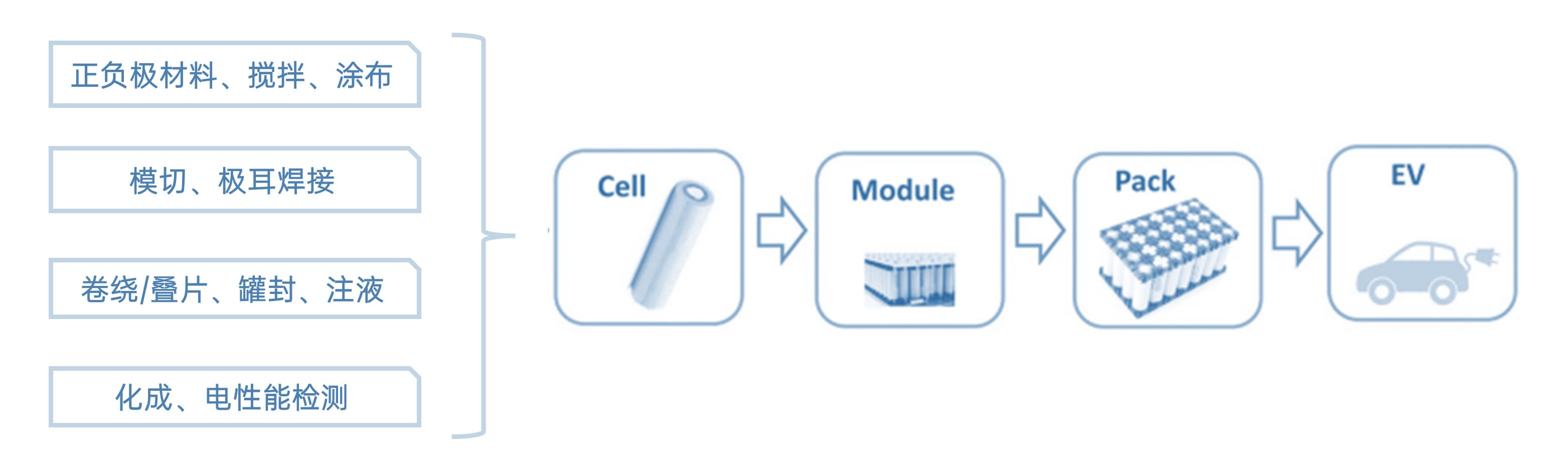

而随着新能源电动汽车市场的不断扩大,厂商对高性能、轻量、安全、耐用的电池材料的需求也在增加,越高端、要求越严格的新工艺也给检测技术带来了难题。汽车动力电池的基本生产流程为从正负极材料制备到电池极片、电芯(cell)、到电池模组(module)、电池包(pack)、电池系统再总成到电车中,共需要二十多道工序。其中,众多工序需要用到机器视觉检测技术,以提高生产效率并保证生产质量。

图1. 动力电池工序

图1. 动力电池工序

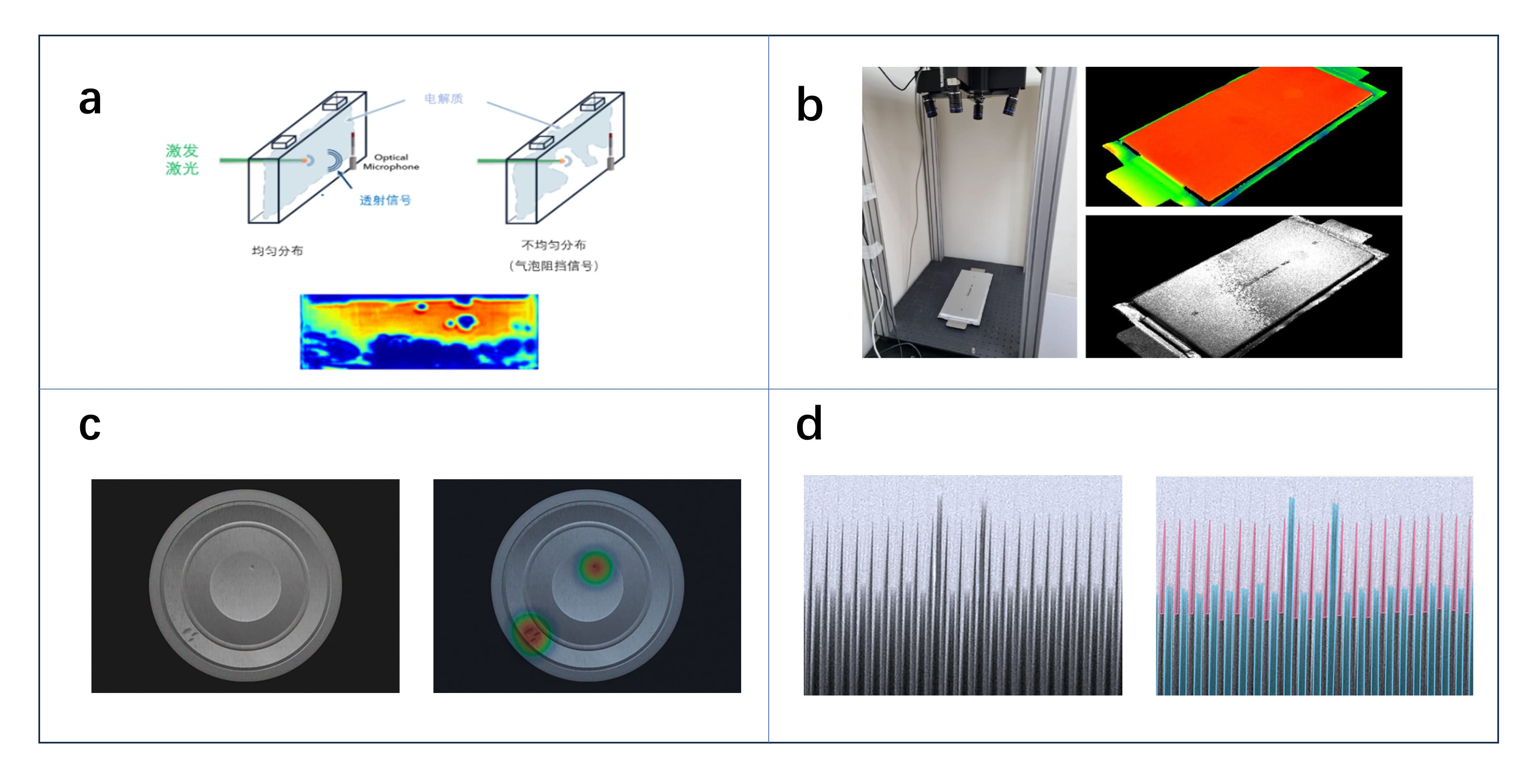

为了适配产业需求,市场上不断涌现新的光电检测技术产品与方案,比如适用于极耳超声焊接与电解液分布检测的的高频激光超声方案、适用于电芯内部极片精密对齐检测的X射线CT方案、以及诸如依靠TOF、散斑、双目乃至四目相机技术的3D检测方法或者共聚焦显微镜等等。此外,由于缺陷种类多样、检测环境各不相同,通过深度学习的AI技术实现的智能化检测也在锂电领域大放异彩。

图2. 友思特技术案例:(a).激光超声电解液检测;(b).四目相机3D检测;(c).AI圆柱电池顶盖缺陷识别;(d).X射线CT极片对齐检测

图2. 友思特技术案例:(a).激光超声电解液检测;(b).四目相机3D检测;(c).AI圆柱电池顶盖缺陷识别;(d).X射线CT极片对齐检测

然而,这些新兴技术往往价格昂贵,同时在某些方面的性能也可能不尽如人意,比如有辐射、3D成像速率低、分辨率低、视野小等,这些都限制了它们在工业多产线的推广。因此,我们亟需一种能同时满足2D/3D成像、可分析内部外部尺寸与缺陷、高精度的无损检测方法。低成本化的光学相干断层扫描(OCT, Optical Coherence Tomography)技术为之提供了一种可行的路线。

OCT成像系统原理

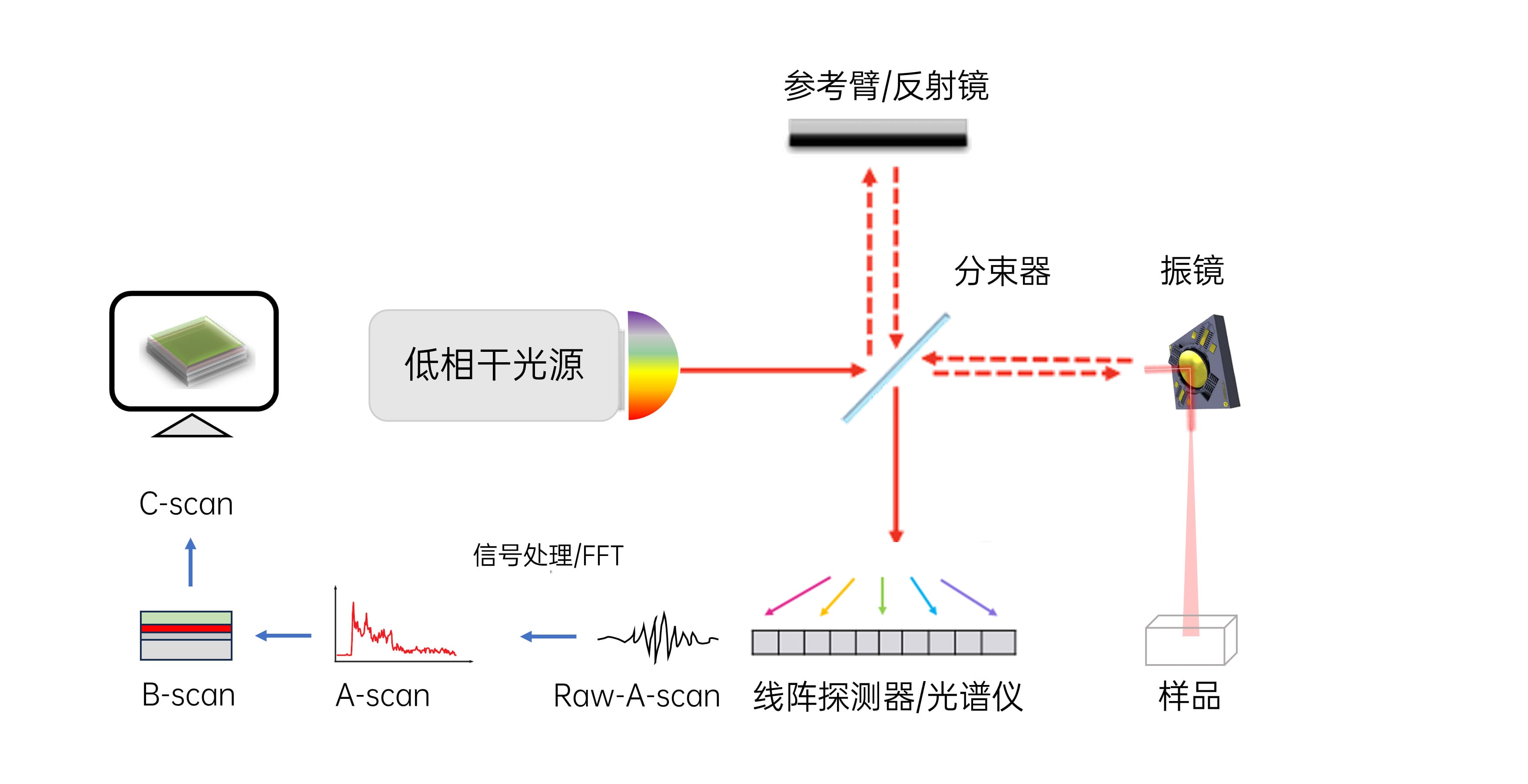

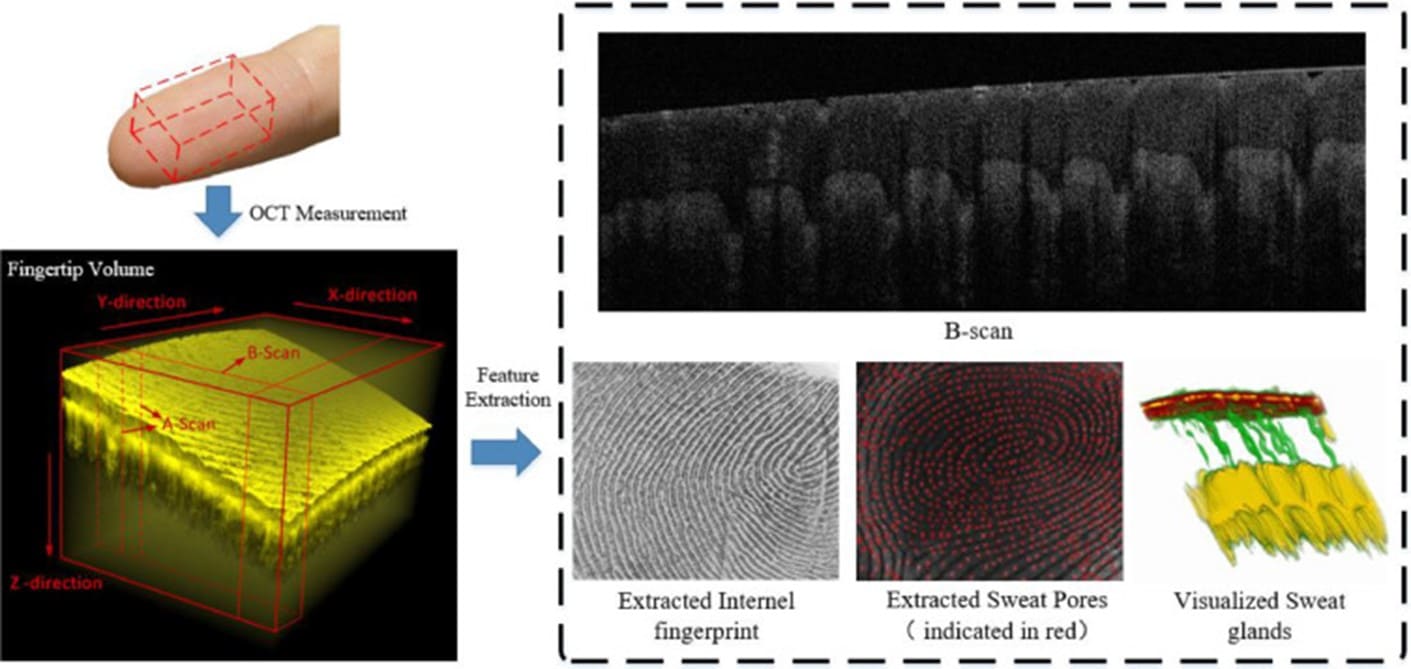

我们知道,光学干涉现象可以反映两束光的光程差,也就意味着干涉信号可以用来获取相对位置信息。OCT便是一种基于红外相干干涉的光学成像技术,系统光线以类似于超声脉冲回波成像的方式,从外部轮廓或内部微结构返回光学散射信号,与内部分光的另一条参考光路的光形成干涉,这个信号经过处理后即可反映该点深度轴向各个反射面的位置信息,即 A-scan 信号,通过样品臂振镜或者机械移动扫描点即可得到一组 A-scan 信号组成的截面2D图像,称为 B-scan 信号,同样的,如果在x、y两个方向进行扫描即可得到体扫描3D图像,也称为 C-scan。

如果类比视觉相机,我们可以抽象地理解OCT技术为一种“自带光源的点探测深度相机”,结合不同规格扫描振镜实现不同的视野与扫描方式(线扫、面扫),而其内部干涉光路(相干门)则定义了它的“焦距”,只有在满足干涉条件的区域才能形成清晰的干涉信号。

图3. OCT成像原理

图3. OCT成像原理

因为OCT基于光学信号,不像超声需要介质接触测试物体,因此具有无损检测的优点,且波长一般在近红外波段,因此也无辐射。OCT具有微米级的纵向和横向空间分辨率,红外光对透明、半透明、浑浊材料内部可以有很好的细节检测能力,对于不可穿透材质也可轻松实现表面轮廓扫描与精细测量,针对表面以及内部缺陷识别与测量应用具有强大优势。

友思特OCT技术应用于软包电池极耳检测

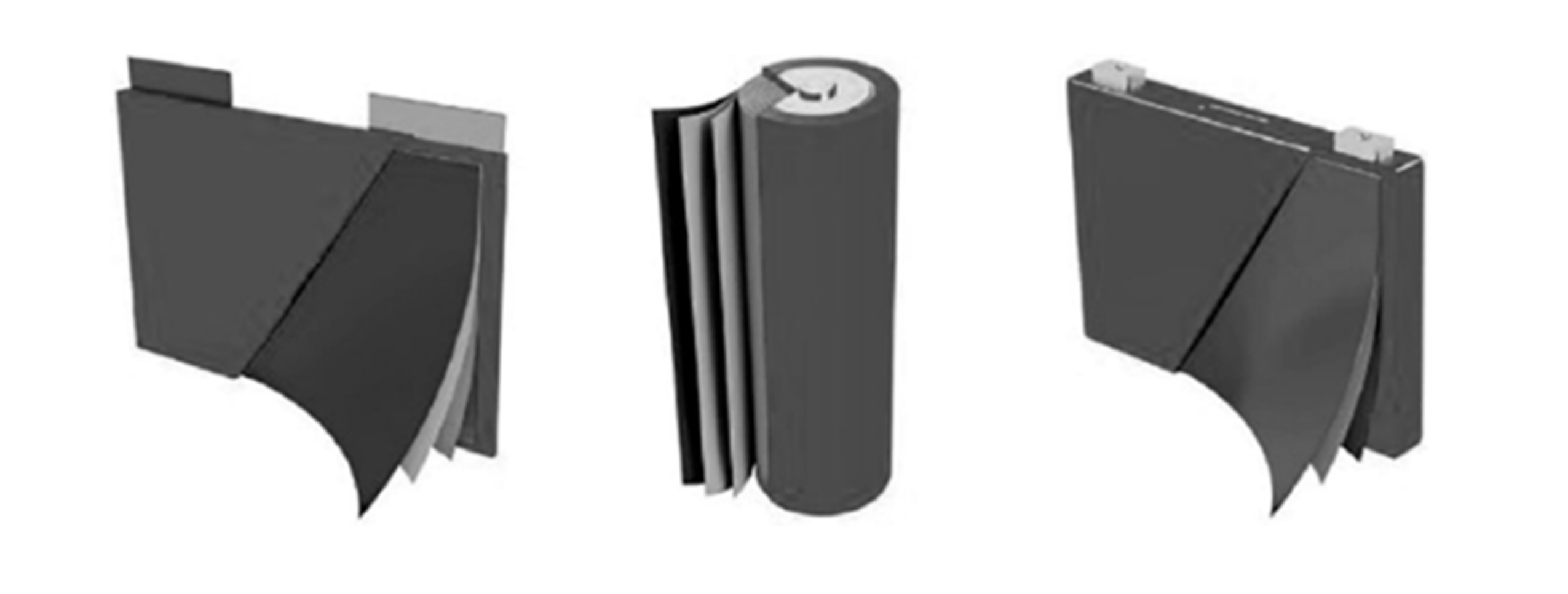

锂离子动力电池一般按封装结构分为三种类型:软包(Pouch)电池、圆柱(Cylindrical)电池、方形(Prismatic)电池。它们的性能特点、工艺成熟度各有不同。

图4. 电芯类别:软包、圆柱、方形

图4. 电芯类别:软包、圆柱、方形

其中软包电池使用铝塑膜封装,不像方形电池和圆柱电池使用金属壳体。因此尺寸变化灵活,电芯的重量能量比高,针对汽车底盘设计可以具有很好的灵活性,同时也非常适合制成各种形状大小的电池在消费电子等其他行业也具有广泛应用。

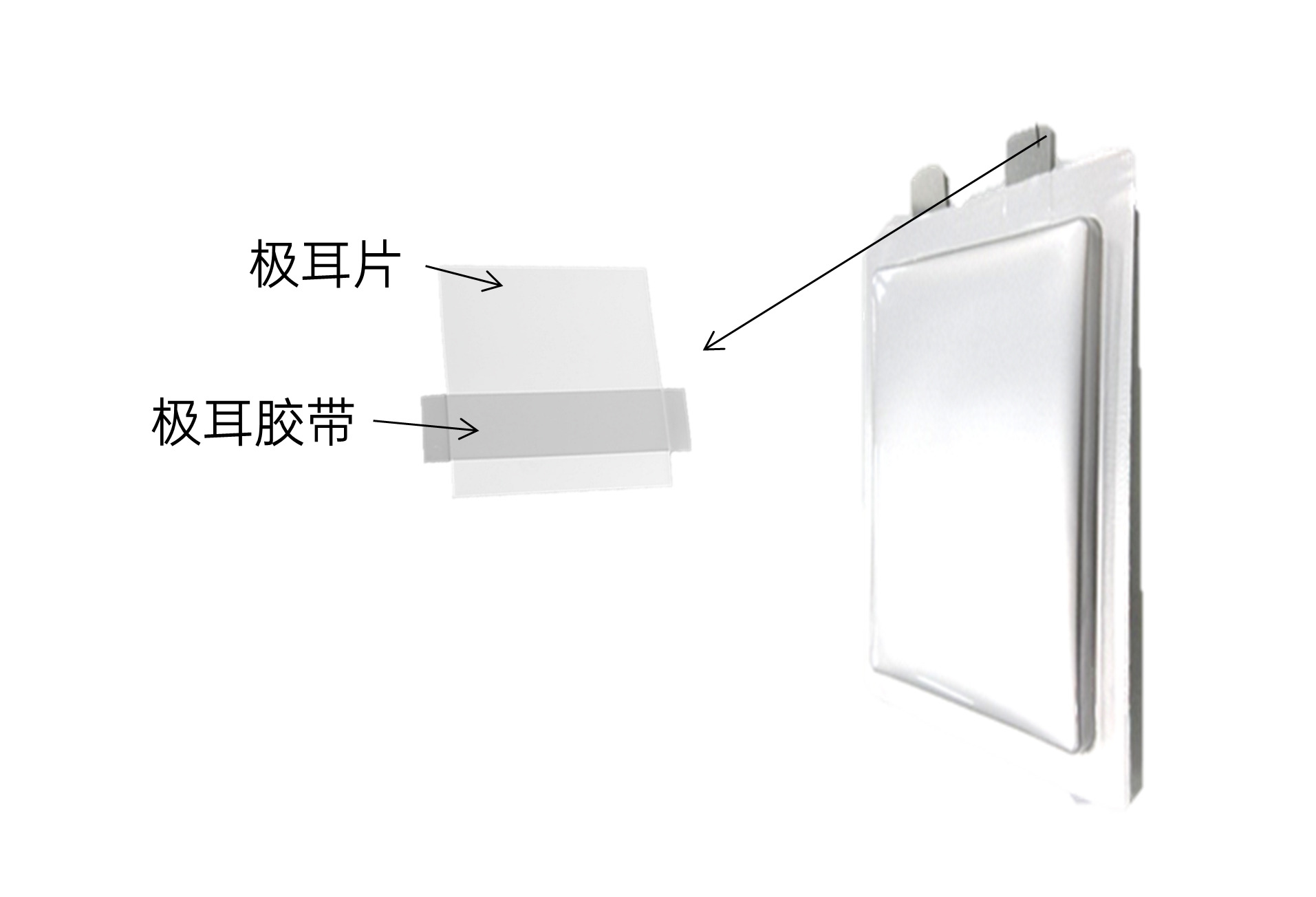

图5. 软包极耳

图5. 软包极耳

软包电池的铝塑膜封装过程需要使用额外的极耳片(铝、镍、铜镀镍等),一个极耳由上下两侧的胶带把金属夹在中间。胶带的作用是固定极耳同时在电池封装时防止金属部分与铝塑膜之间发生短路,在封装过程中,一般是通过加热(140℃左右)与铝塑膜热熔密封粘合,防止漏液。

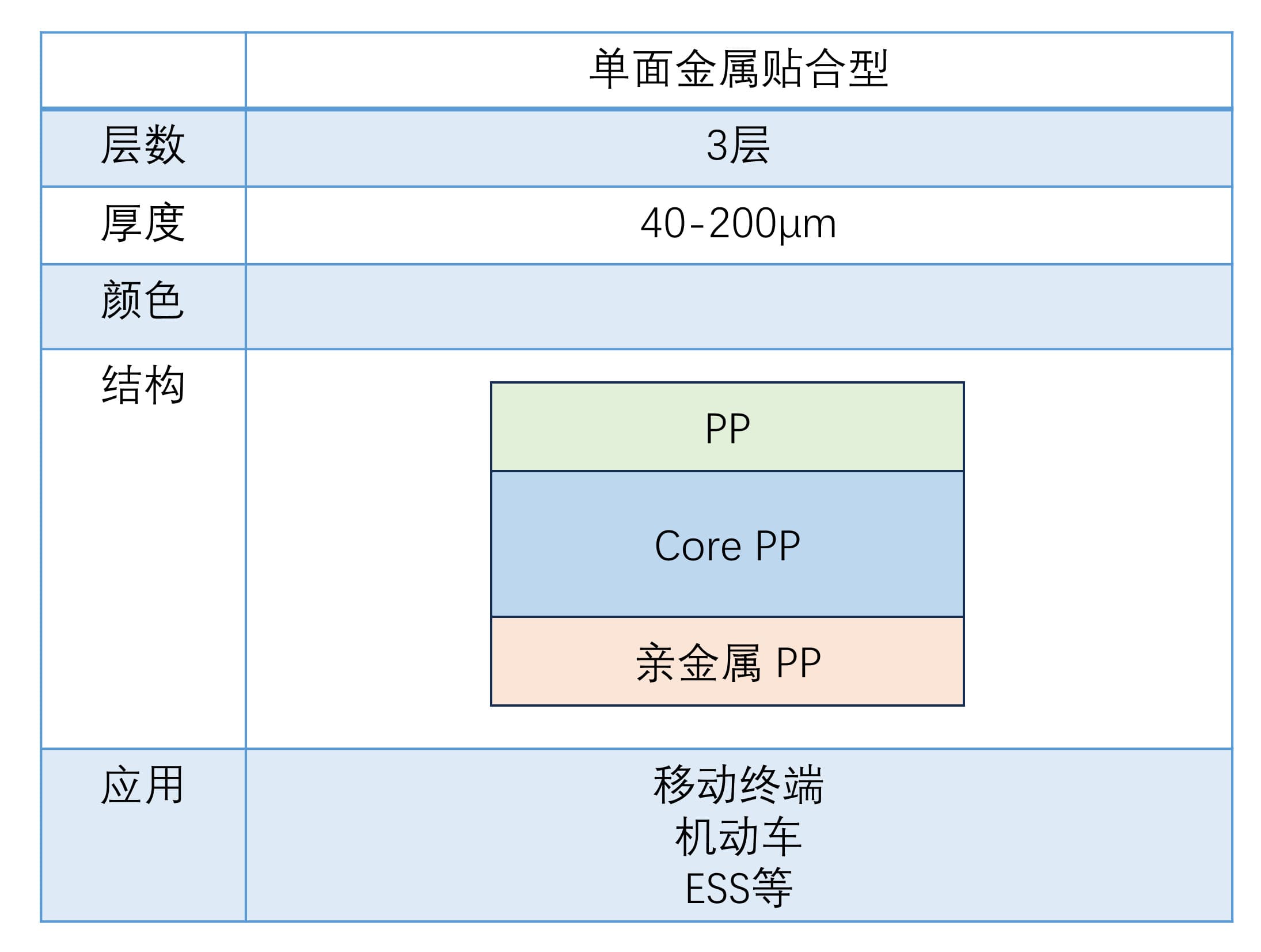

极耳胶分为多种类型,一般具有多层(三层、五层)结构,有的新材料企业为了追求粘合层与金属片的更高的粘合强度,两侧胶带使用了不同材质的改性PP,一面是亲金属性改性PP,另一面则是亲塑性改性PP。

软包电池极耳胶带的一般尺寸如下:

图6. 极耳胶带结构

图6. 极耳胶带结构

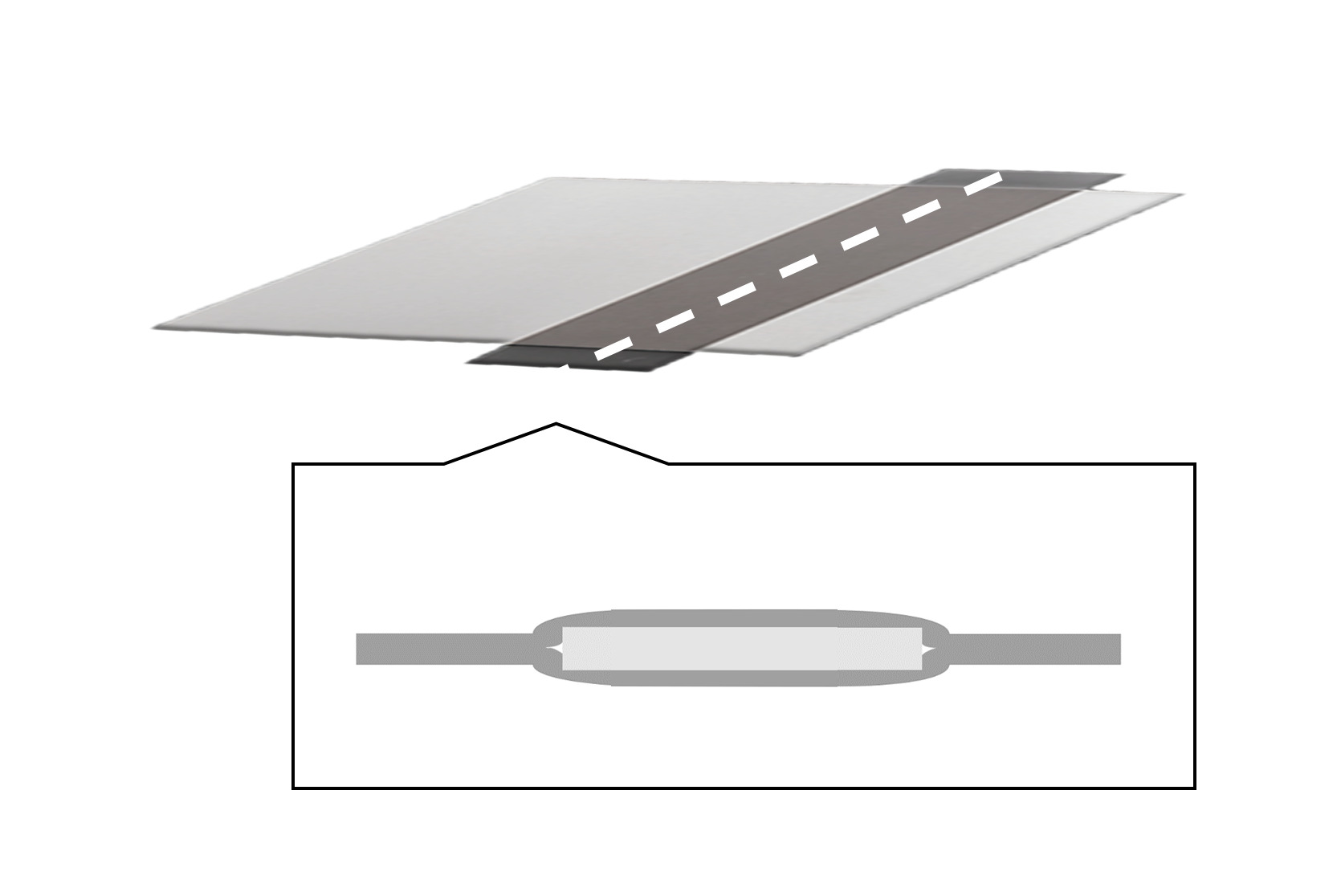

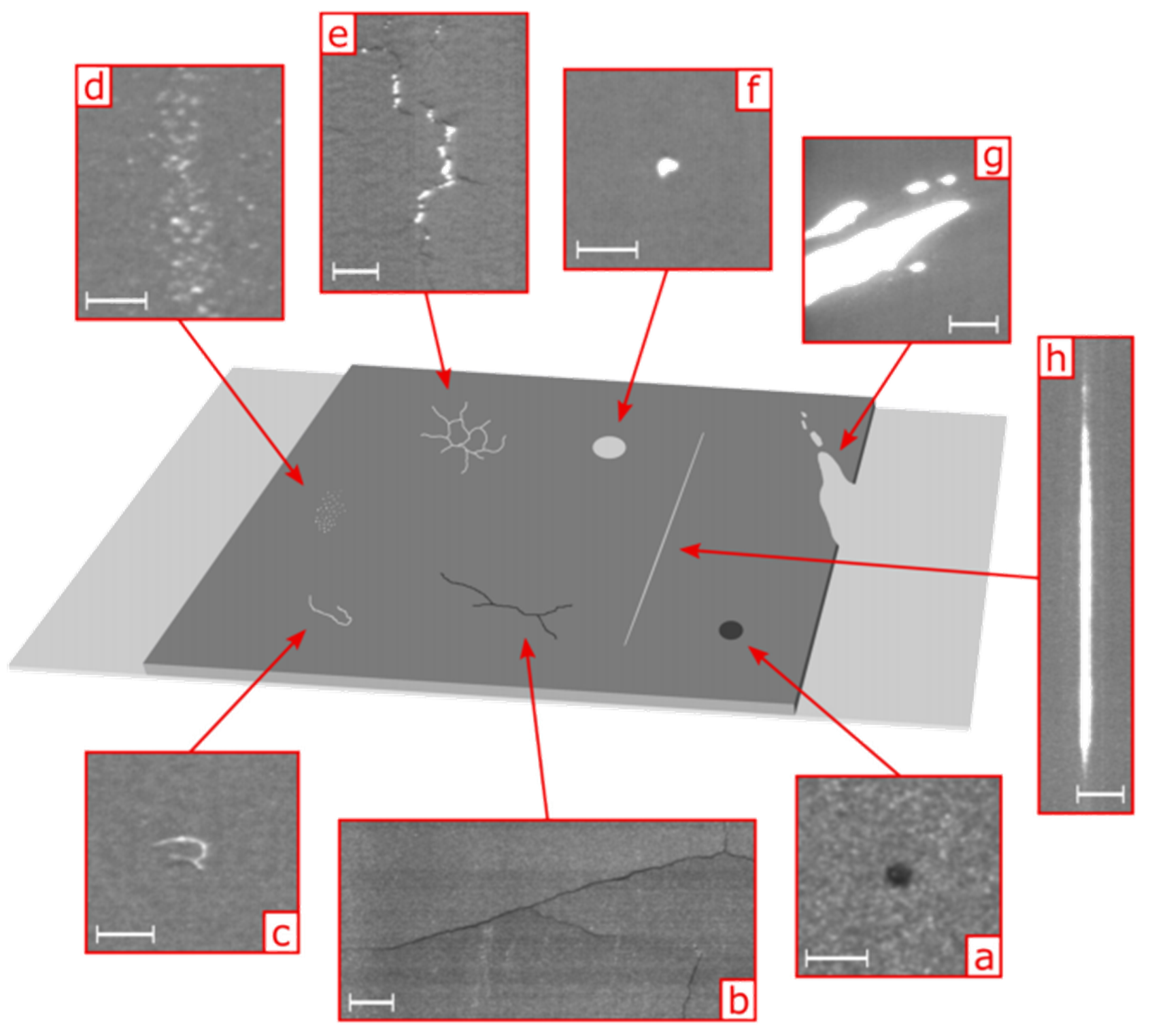

在封装过程中,两侧分别对应与铝塑膜和金属极耳的贴合。这种类型的极耳胶,在贴胶封装过程一旦两面用贴反了,由于粘性大不相同,很容易导致电芯漏等事故,引发安全隐患。因为多层结构并不能通过常规视觉手段看到,因此如何检测多层胶带贴合情况与内部信息是一个难题。现有技术一般为裁切制样,然后对裁剪截面通过显微镜观测,其效果示意如下图:

图7. 极耳截面

图7. 极耳截面

这种破坏性的方法不仅会直接对样品造成损伤,效率低下,而且只能抽样检测,无法做到全检。为了解决这些问题,友思特工程师分析了材料的性质,发现此类PP材料是一种十分适合OCT技术检测的样本,红外光对这类聚合物有良好的穿透性,于是着手测试开发并提供了基于OCT光学相干断层扫描的快速截面图像检测/判别/计量一体的解决方案:

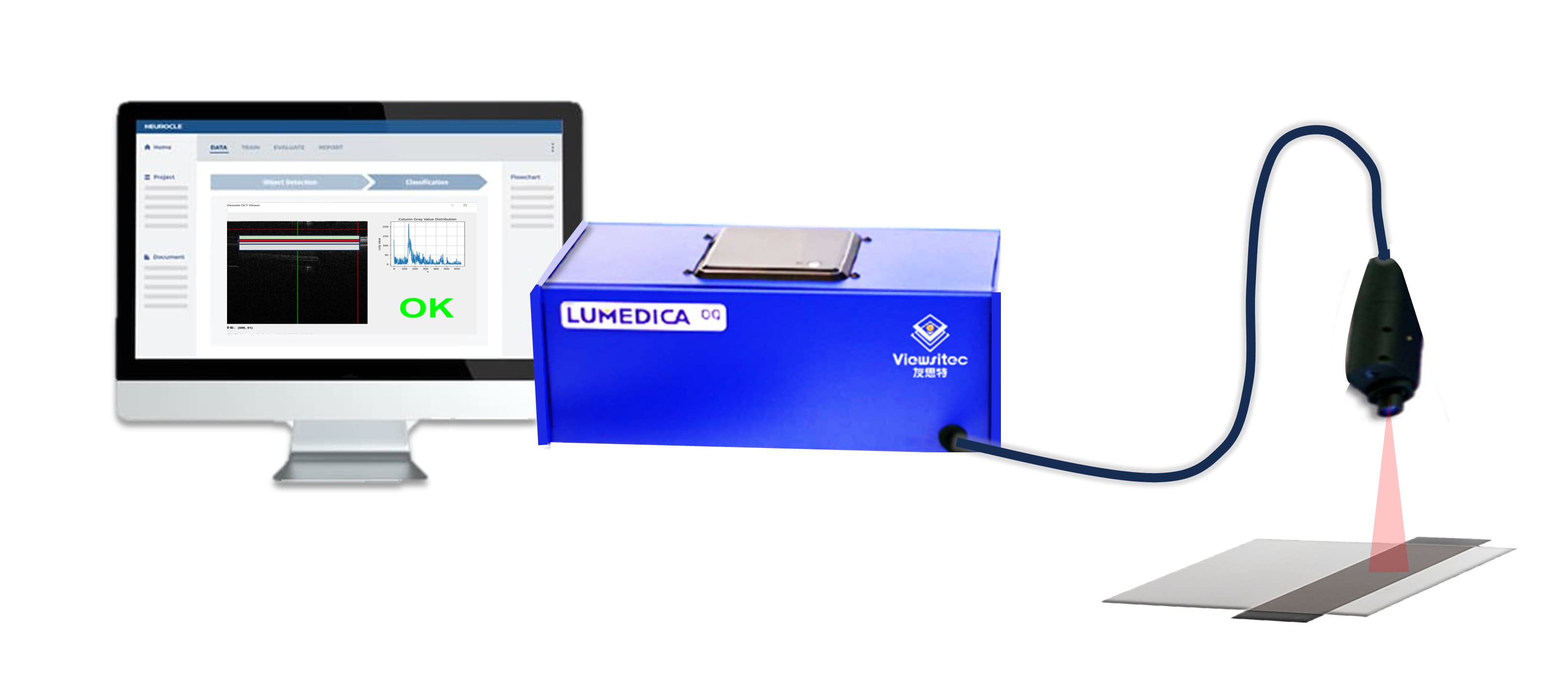

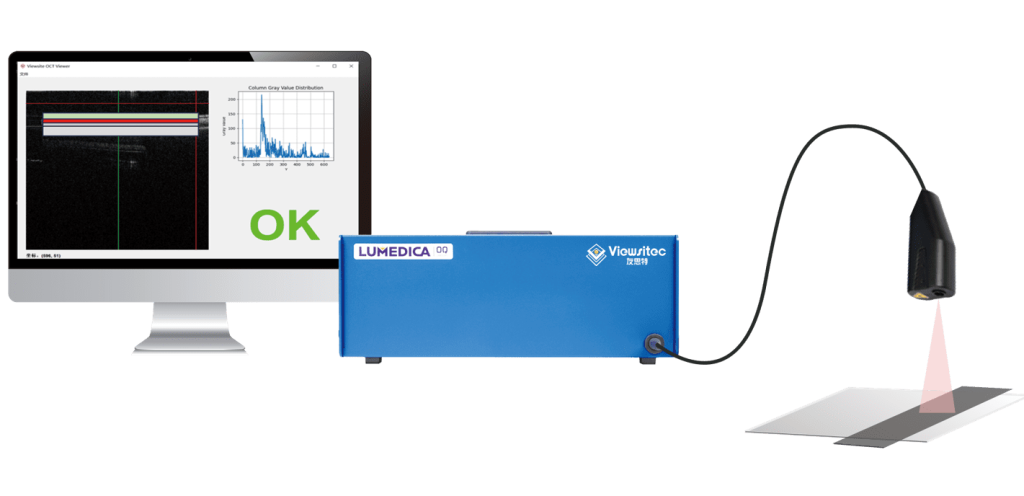

图8. 友思特低成本OCT极耳检测平台

图8. 友思特低成本OCT极耳检测平台

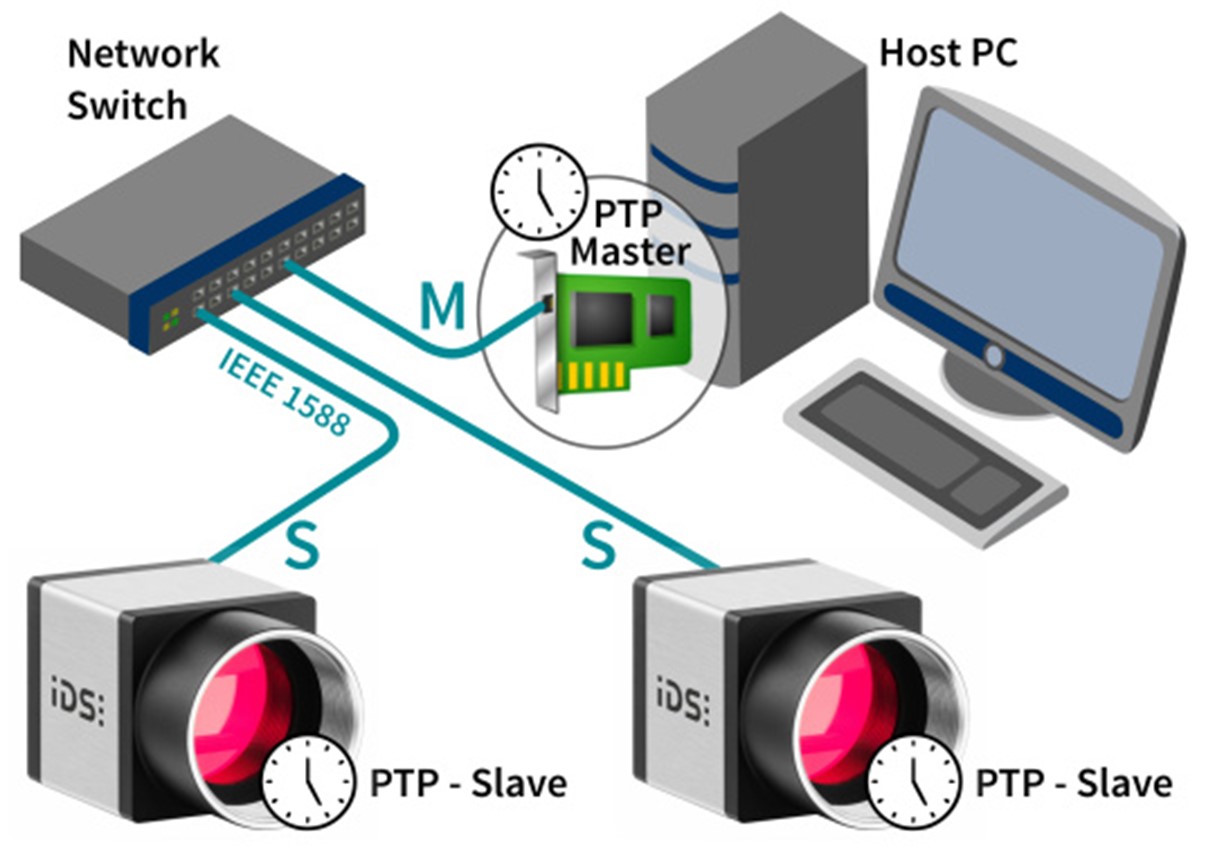

在传统的谱域 SD-OCT 成像系统中,宽带光源和光谱仪是最昂贵的元件,友思特提供的 OQ LabScope 系列便携式小巧紧凑的OCT成像系统,采用了独创的光路设计与工艺技术路线,并通过算法克服了由非制冷 SLD 光源的强度波动引起的成像伪影,使用高像素 CMOS 线阵列设计了一个特制环形光谱仪。并采用 3D 打印制造了小巧灵活的扫描探头,整个系统安装在一个蓝色金属板外壳中,外壳大小与鞋盒差不多,还在其中集成了微型PC计算机。系统可实现 6mm 最大穿透深度、2μm 级轴向分辨率,50帧以上实时 B-scan 图像扫描,并能重建带穿透深度信息的 3D 图像 。

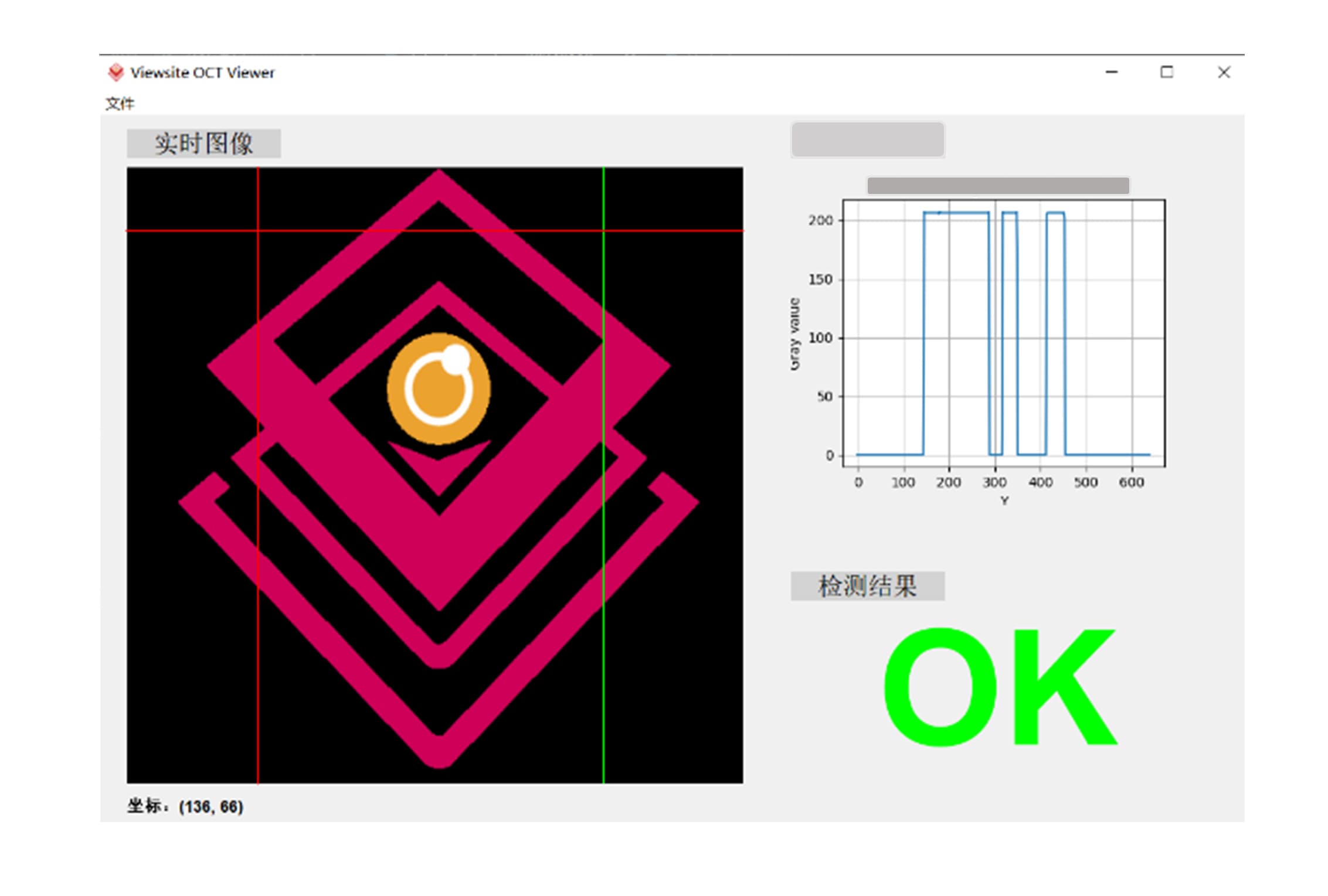

图9. 友思特OCT软件部分界面示意图

图9. 友思特OCT软件部分界面示意图

友思特为极耳贴胶正反检测应用自研开发了专用图像算法与快速判别软件,可以实现一目了然的判别与分拣,并能进行宽度、各层厚度等多维度在线测量分析功能,同时包括定制数据追溯、统计分析功能等。我们与南京某新能源企业建立了深度合作,经过验证,该方案不仅可以对胶带进行多层切面2D/3D检测,还能分析各层材料属性与厚度,实时反映贴合情况,并发现可能的缺陷。友思特自研的图像判别算法,大大提高了检测灵敏度、精确性和效率,从而有助于确保产品质量,降低生产成本,提高企业电池生产的可靠性和竞争力。

总结

新能源动力电池产线有许多流程需要用到机器视觉检测,比如电池外观、焊接熔深、焊缝质量、电池组装配定位、功率IGBT器件的外观精密检测等,而且其对检测能力的要求非常高,即使 1% 的错检率也可能为整车带来严重的安全事故。

因此,面对越来越多样化且精细化的检测需求,未来值得开拓并将各种新兴的高端光电检测技术、以及AI技术等与传统视觉方案融合、并不断优化针对性图像检测算法,确保检测能力与生产需求匹配,同时也需要不断创新技术优化成本,才能推动批量实际落地,实现真正互利共赢。

长远来看,清洁能源一定是未来趋势,钠电、固态电池等技术方兴未艾,相关产业的视觉检测需求潜力很大,诸如OCT等新兴光电检测技术也一定能为越来越多的新能源工业应用赋能,推动绿色交通、储能行业的进步。

审核编辑 黄宇

-

新能源

+关注

关注

26文章

5447浏览量

107410 -

OCT成像

+关注

关注

0文章

8浏览量

6515 -

电池

+关注

关注

84文章

10560浏览量

129471 -

OCT

+关注

关注

2文章

33浏览量

3736

发布评论请先 登录

相关推荐

友思特方案 瞬时纠错的智慧算法:锂电与半导体多类型视觉检测助力高效高质生产

友思特方案 精析“蝉翼”:FPGA图像处理方案助力锂电池高速产线检测新升级

友思特新闻 友思特荣获广州科技创新创业大赛智能装备行业赛初创组优胜企业!

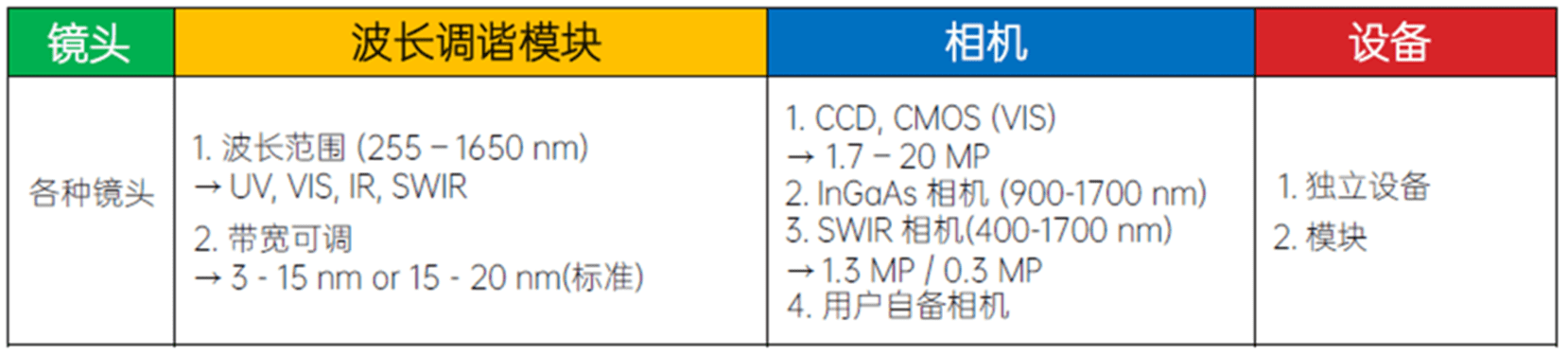

友思特新品 多光谱与高光谱相机:基于随心而定的可调谐滤光片技术

友思特“未来视界”趣味实验室 | 第一讲:鸡蛋的OCT无损检测与成像

友思特应用 | 慧眼识珠:如何实现无障碍高光谱成像?

友思特应用 | 让健康观察更可靠:刚性内窥镜的自动视觉检查

友思特应用 | 低成本OCT成像技术,助力软包电池极耳胶带多维度检测应用

友思特应用 | 低成本OCT成像技术,助力软包电池极耳胶带多维度检测应用

评论