随着减少汽车二氧化碳排放的需求不断增加,对轻质线束的需求一直很高。通过用铝线代替传统的铜电线,可以有效地减轻重量。然而,铝线具有几个缺点,例如导电性低、抗拉强度低、可加工性差,以及表面上的强绝缘氧化膜和电偶腐蚀。为了解决这些问题,我们开发了一种具有改进的导电性、抗拉强度和可加工性的铝合金导体。我们还开发了一种独特的锯齿状端子结构。

01

介绍

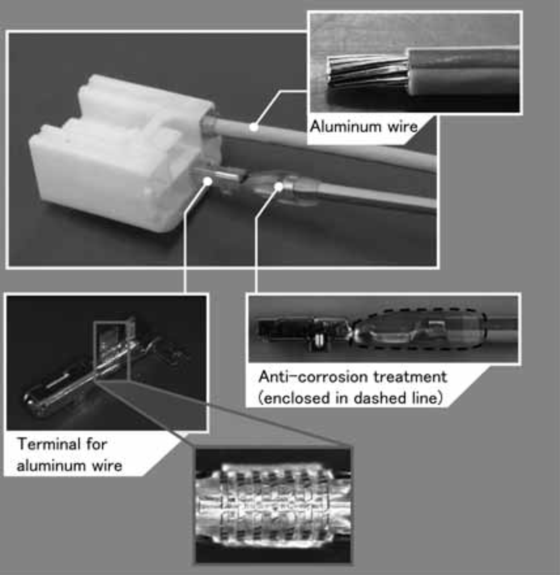

在汽车工业中,随着二氧化碳排放法规的日益严格,对轻量化的需求也在增加,此外,部分原因是铜价飙升价格,我们开始研究铝制线束,将线束中的电导体从铜中更换成铝以减轻重量和价格。铝线主要用于架空电力线和汽车电池电缆,其中导体的截面导体面积大,可承受大电流。同时,线束的导体截面积通常不超过2.5 mm²。我们开发了用于汽车应用的此类铝制线束。图1显示了导线、端子和铝线束防腐。本文报告了在其开发过程中使用的技术。

图1 铝线、端子及防腐技术的发展

02

汽车铝线

用于制造汽车铝线的铝合金需要表现出高抗拉强度和高导电性。该开发项目旨在实现抗拉强度为110MPa、电导率为58% IACS的材料性能目标。这些值是为了使0.75mm²的铝线代替传统上广泛用于低压电源电缆的0.5mm²铜线。因此,住友电气的电子与材料研发实验室和住友电工集团旗下的AutoNetworks Technologies,Ltd.共同致力于开发用于汽车电线的铝合金。

2-1

合金设计

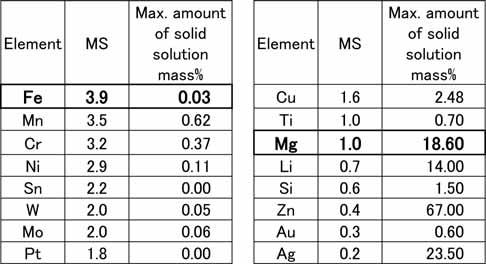

一般工业用途的纯铝(1060: 纯度99.6%)具有62% IACS的高电导性。然而退火后,它表现出70MPa的低抗拉强度。对于汽车线材应用,有必要通过合金化来提高其抗拉强度。固溶体强化可有效提高金属抗拉强度。但是,这种方法会导致电导率明显下降。同时,更大的失配应变(MS)也有望提高金属的抗拉强度。对于汽车线材应用,有必要抑制电导率的降低并提高抗拉强度。因此,如果一种元素在低固溶体量下提供大的MS,则它被认为是有效的合金元素。用第一次原理测定了各种铝合金元素室温固溶体的MS值和最大含量。

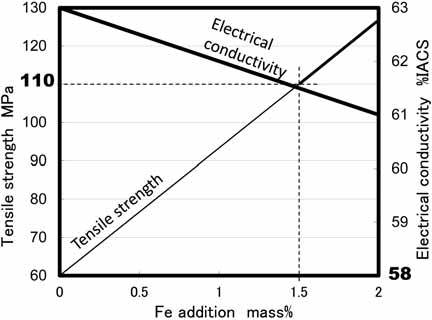

通过第一性原理计算。对计算结果进行分析后,选择Fe作为合金元素(表1)。进一步研究二者之间的关系揭示了铁的合金化和铝铁合金的材料性能性能目标是可以实现的,如果合金化铁的质量百分比为1.5%或更高(图2)。

表1 MS和与各种元素合金化的铝的最大固溶体量

图2 铁添加量对材料性能的影响

通过传统的坯料铸造和挤压制造的线材结晶出粗铝铁化合物。它们的延展性和可加工性较差。相反,住友电工集团旗下住友电工富山株式会社生产的线材具有优异的加工性。这些线材是通过Properzi方法生产的,在铸造和轧制过程中使用高冷却率,无需再加热。该过程将化合物控制在精细状态下,并保持合金的高延展性。尽管如此,汽车电线的股径对于铝线来说非常小,在0.15到0.5毫米之间。当Fe的质量百分比超过1.2%时,线材的可加工性降低,由于机加工限制,线材在拉伸和绞合过程中断裂,如照片1所示。为了解决这个问题,我们寻找了第二种合金元素,它可以部分取代Fe。

照片1断铝绞线

在不影响可加工性的情况下提供更高的抗拉强度。

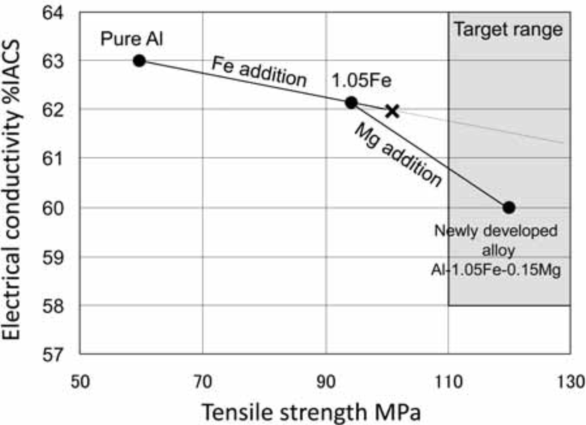

由于Al-Fe合金以相对较大的余量满足了电导率目标,因此允许在一定程度上降低合金的电导率。为了用作第二种合金元素,我们选择了一种MS含量低(这对加工性产生不利影响)的元素,尽管导电性有所下降,但固溶液的含量却很高。

表1中所示元素的比较表明,Mg是最合适的。下一步是找到元素添加的最佳量。

结果得到以下成分(质量%):Al-1.05%Fe–0.15%Mg。该成分提高了可加工性和性能,并实现了120MPa的拉伸强度和60%的IACS电导率,远远超过了目标(图3)。

图3 新开发合金的成分和性能2.2铝线系列

2-2

铝线系列

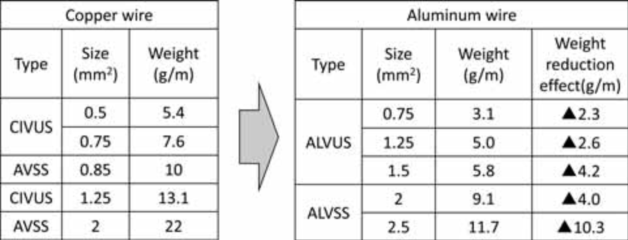

表2显示了当前可制造的铝线的排列以及用铝线代替传统铜线的效果。传统的铜线可以合理地用比铜大一个尺寸的铝线代替。

表2 铝线系列

03

铝线端子

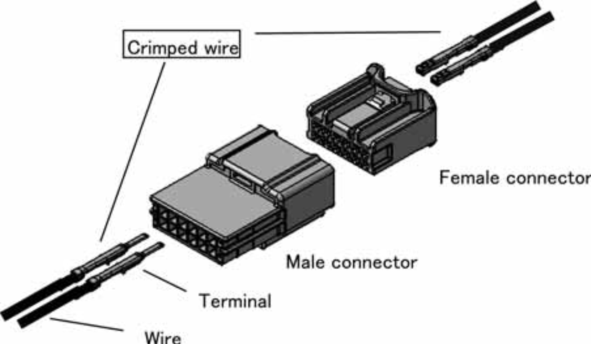

如图4所示,汽车线束中的大多数连接部分都使用将带有压接导线的端子插入连接器的结构。为了广泛的应用铝制线束,住友电工开发了一种特殊的端子,可以通过压接与铝线连接。

图4 连接器和压接电线

3-1

开发挑战

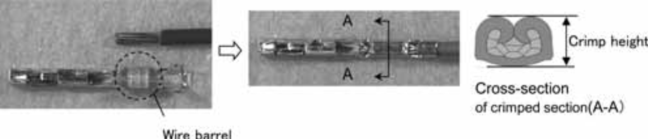

压接是一种连接方法,将绝缘层剥离的电线压接在端子上被称为“线筒”的U形截面中,以确保电线的电气连接和保持力,如图5所示。

图5 压接连接

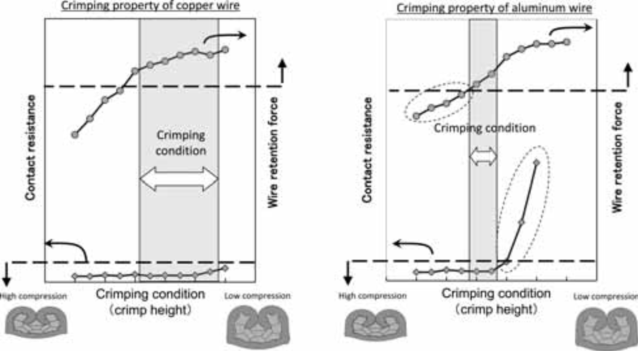

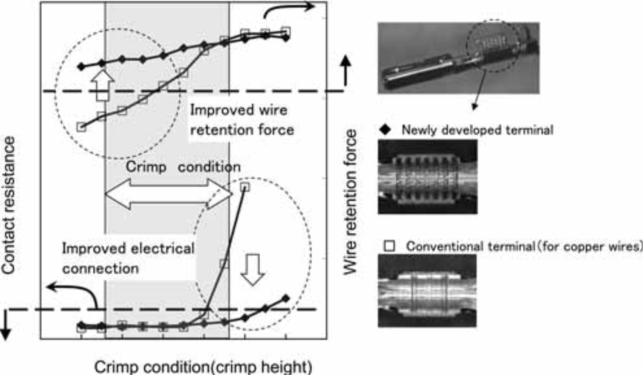

图6显示了使用传统铜端子的铜线和铝线的压接特性。压接条件绘制在X轴上,向左更强地卷曲(高压缩)。更高的压缩通常导致更稳定的电连接。然而,线材保持力在过高的压缩范围内减小。因此,线束制造中的压接条件设定在两种性能都满足规范的范围内。铝与铜的不同之处在于它覆盖着一层坚固的绝缘氧化膜。它的接触电阻保持不稳定,除非它比铜压接得更牢固。强压接会降低导线的保持力。因此,要确保铝线压接条件比铜线压接条件更紧密。为了通过压接可靠地连接铝线,需要在低压缩范围内稳定铝线的接触电阻,或者在高压缩范围内提高铝线保持力。

图6 压接强度、接触电阻和导线保持力

3-2

压接性能改进

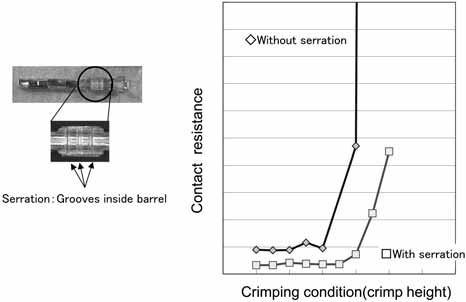

(1)提高电气连接性能

为了提高压接铝线的电气连接性能,我们从因果图中选择了一些因素,并重点关注端子上的锯齿,锯齿是指在端子的线筒中形成的凹凸。铜线的端子通常具有三个凹槽。图7显示了没有锯齿的端子的压接特性。使用这种的端子,无论压接条件如何,接触电阻都保持不稳定。这证明了锯齿的有效性。

图7 锯齿对电连接性能的影响

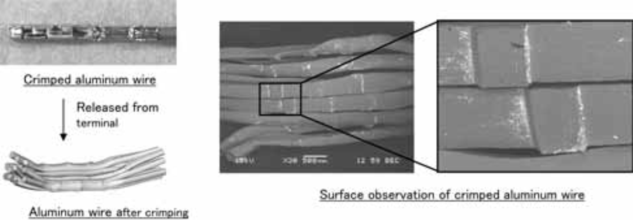

从压接端子上取下铝线进行表面观察,以检查端子接线情况。如图8所示,在与锯齿边缘相对应的位置观察到端子镀层材料锡的粘附。

图8 压接导线表面观察

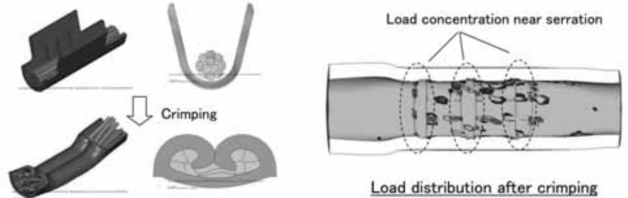

此外,我们使用CAE分析了压接过程中施加到电线上的载荷。如图9所示,靠近锯齿的区域的载荷特别高。根据这一观察结果,锯齿被认为有利于在靠近锯齿的位置发生氧化膜破裂。

图9 利用CAE进行压接模拟

根据上述观察结果,推测铝线压接的机理为:在压接过程中,由于端子上的静电使铝线发生较大变形,导致铝线上的绝缘氧化膜断裂;并且由于在锯齿边缘额外施加载荷,电线和端子的新暴露表面被连接(锡附着在铝线上),从而确保电气连接。因此,我们在端子开发指南中规定要增加锯齿边(端子与电线的接合部分)的体积。

(2)提高导线保持力

为了通过压接实现铝线连接,在高压缩范围内提高电线保持力也是有效的,如图6所示的压接特性之一。

因果图分析结果表明,与电气连接一样,可以通过重新设计锯齿来提高导线的保持力。在更宽范围内的精细凹凸被证明是有效的。

3-3

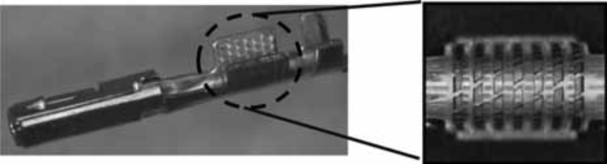

铝线压接端子

图10显示了新开发的铝线压接端子。该端子只需通过修改锯齿形即可确保连接性能。设计要求是:(1)足够多的锯齿边缘以提高电连接性能

(2)在更宽的范围内放置精细的粗糙度以提高电线保持力。

考虑到制造和性能裕度,对形状进行了优化。

图10 铝线压接端子

图11显示了新开发的端子的压接特性。电连接和电线保持力都得到了改善,并且确保了与传统铜线相当的压接条件。在基于恶劣车辆环境的各种耐久性评估中,也证实了与铜线等效的连接可靠性。

图11 铝线端子的压接性能

3-4

总结

为研制铝制线束,研制了一种专用端子。这种端子可以通过压接连接铝线,这是一种用于制造线束的通用技术。该端子可用于与传统铜线线束相同的线束制造工艺。

此外,该端子可与铜线配合使用,有望提高铜线连接的可靠性。由于车辆功能的复杂化和电子元件的使用增加,连接器和压接线被设想放置在恶劣的环境中。新开发的技术是一种有效的可靠性改进技术,适用于上述环境。

04

防腐技术

4-1

铝的双金属腐蚀

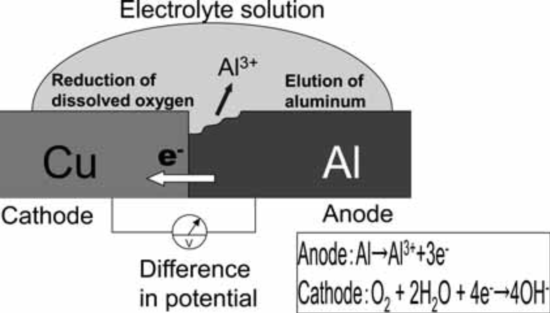

当电解溶液(如盐水),接触铜(高天然电极所在的部分电位)和铝(低自然电极电位)时,形成一个局部电池,铜作为阴极,铝作为阳极,引起双金属腐蚀(电偶腐蚀),导致大量的铝洗脱(图12)。

图12 铜和铝的双金属腐蚀

4-2

铝的防腐技术

我们检查了电解液接触铝线端子压接部分时的腐蚀进展。图13显示了将 5% 盐水施加到铝导体上并将该导体在炎热潮湿条件下放置一段时间时的状态。铝被完全洗脱,这表明接触即使是少量的电解液也会造成深度腐蚀。因此,我们假设通过防止电解液进入与压接部分的接触,即通过防止进入卷曲部分的水分,来实现防腐。

图13 铝线压接部分腐蚀

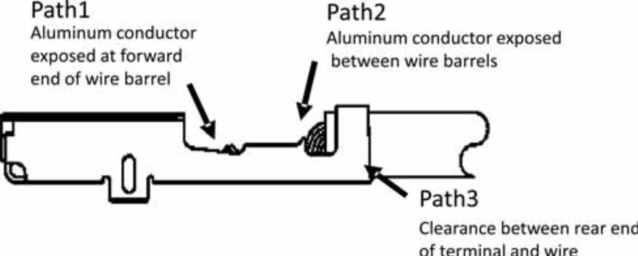

湿气可以通过所示的路径到达褶边见图14。路径1是暴露在钢丝桶前端的铝导体。路径2是暴露在钢丝桶之间的铝导体。这些路径包括没有被端子覆盖的铝导体部分。此外,湿气可以通过间隙进入在导线和端子之间,即路径3。

图14 湿气到达铝线压接处的路径

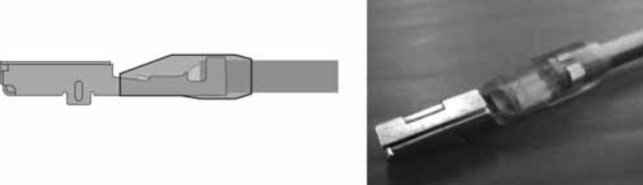

因此,我们认为有必要严格保护端子的后端以及铝导体的暴露部分。考虑到上述因素,我们决定用树脂完全覆盖压接部分和端子后端,作为一种防腐技术。从与端子的附着力、填充性能和耐热性等方面对树脂材料进行了优化。通过耐久性和严格的测试对树脂进行了评估,以实现实际的车载安装。最后,设计了图15所示的模具结构,以建立铝的防腐技术。

图15 铝线压接段模具结构

05

结论

开发了铝线、端子及防腐蚀技术,以便在车辆中使用铝线束。预计铜价将上涨或保持高位。如果线束中使用的所有铜线都更换为铝线,则线束将约轻25%。由于这些因素,针对对铝制线束的需求将增加。

-

导电

+关注

关注

0文章

235浏览量

21585 -

铝线

+关注

关注

0文章

13浏览量

10901 -

汽车

+关注

关注

13文章

3598浏览量

37601

发布评论请先 登录

相关推荐

线束市场发展前景看好

诚聘车载线束工程师!!!欢迎您的加入!

住友(Sumitomo)连接器供应商型号6187-3801大量库存

为什么铜线与铝线不能连接在一起?

【Altium小课专题 第183篇】什么是线束,怎么使用原理图的线束?

广东骏亚拟购住友电工FPC业务

关于尼龙扎带与铁芯束线带和束线的运用差别

新能源线束市场值得跟风?

线束固定扎带的布置原则

未来线束的发展趋势之一——小线径铝导线的应用

一探古河电工的铝线束的秘密

线束世界带您揭秘住友电工铝线的秘密

线束世界带您揭秘住友电工铝线的秘密

评论