新能源汽车迅猛发展下整车CAN网络架构日益复杂,总线故障等潜在问题时刻影响着运行安全。整车零部件通过CAN一致性测试必将是安全保障的第一道门槛。

CAN一致性测试,就是要求整车CAN网络中的节点都满足CAN总线节点规范要求,缩小CAN网络中节点差异,保证CAN网络的环境稳定,有效提高CAN网络的抗干扰能力。

那主机厂为什么愈来愈重视CAN一致性测试呢?

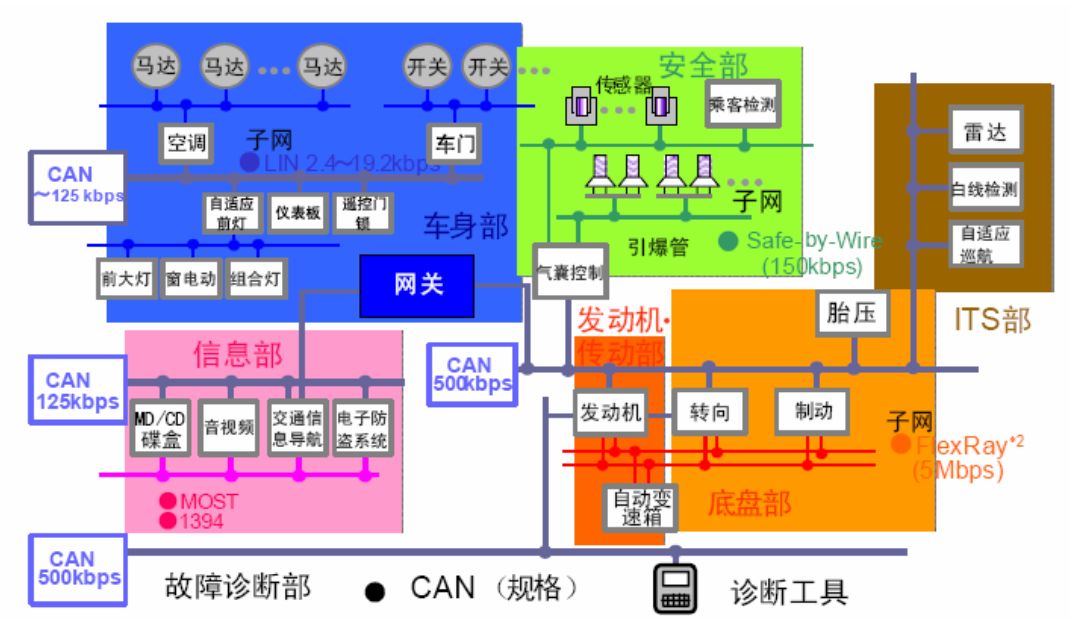

整车CAN网络架构

整车CAN网络架构

以往的传统车的CAN总线网络节点较少,如仪表、发动机ECU等。但随着新能源汽车行业发展,整车CAN网络中的节点演变得极为复杂,现在新能源汽车内部CAN节点已经高达60个,细分为多个CAN网络系统,如车身部含有空调、车门、导航等节点,安全系统又含有气囊、引爆管等节点。

图1 整车复杂的CAN网络 CAN总线不一致的危害

CAN总线不一致的危害

复杂的CAN网络,各个节点质量良莠不齐会对CAN总线网络存在较大的安全隐患,通常会因为其中某一个节点的错误进而影响整体总线正常运行,乃至导致整体总线的瘫痪。

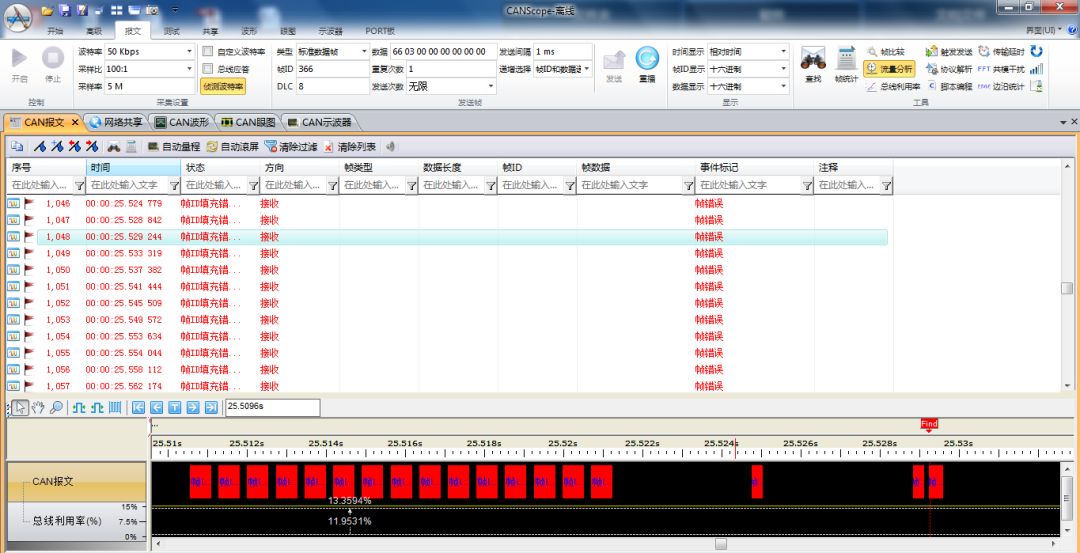

1. 总线瘫痪

比如一个CAN网络包含节点A、B、C,节点A差分电压是1.2V,而节点B的差分电压是2.0V,节点C差分电压是1.8V。当整车CAN网络工作在强电磁干扰的环境下,环境的共模干扰串扰到CAN总线中会使节点A的差分电压影响到0.9V以下,导致节点从显性电平翻转成为隐性电平,进而导致了节点A工作故障,频繁发出错误帧。在CAN总线中,错误帧虽然不被接收,但是依然占用总线传输时间,所以导致其他正常节点发送延迟或者无法发送,影响整车CAN总线正常运行环境。

解决方案:主机厂必须要求节点A、B、C的工作电压必须要工作在1.8V,乃至2.0V,这个问题便得以解决。

图2 错误帧占用总线

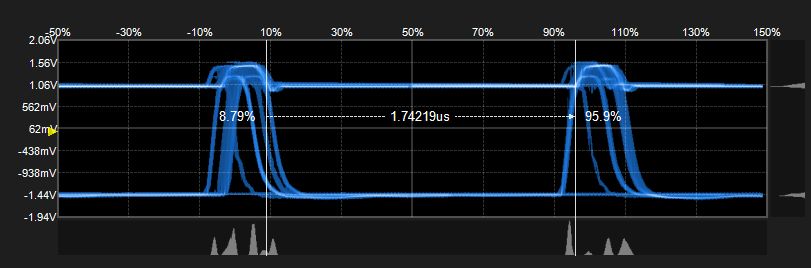

2. 波特率不一致导致CAN网络系统死机

位时间(位宽)和波特率是CAN总线通讯的最基本要素。位时间=1/波特率,比如波特率是500k,那位时间是2us。在相同的CAN总线采样频率下,当某一个节点的位时间发生抖动时,即位时间为1.8us或者2.2us,将导致采样点的逻辑判断出现异常,出现总线错误,导致CAN网络系统死机。

解决方案:在CAN网络准入阶段,如果对接入网络的节点进行规范化,每个节点的位时间必须满足t=2us±3%,那么CAN网络的位时间将高度一致,则可以从CAN总线物理层进行规避该问题。

图3 波特率抖动导致位时间变化

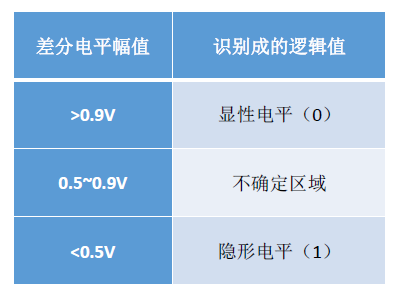

3. 显性阈值电平错误判断导致整车网络故障

通常而言,CAN总线判断显隐性的机制如下:在差分电平大于0.9V时,为显性电平;而在小于0.5V时,为隐性电平,其中在05V至0.9V之间为不确定区域。但在实际网络中,CAN总线网络中某一节点在差分电平为0.9V时,依然判断为隐性,则出现位逻辑判断错误,进而导致节点发出错误帧,使总线陷入网络故障状态。

解决方案:如在CAN网络节点准入阶段,对每个节点进行显性阈值测试,利用电压源将差分电压升高至0.9V,,保证所有节点在此差分电压都能判断为显性,并且停止发送报文,将减少该总线故障问题出现,并且减轻CAN总线网络调试的工作量。

图4

CAN一致性测试内容及解决方案

CAN一致性测试内容及解决方案

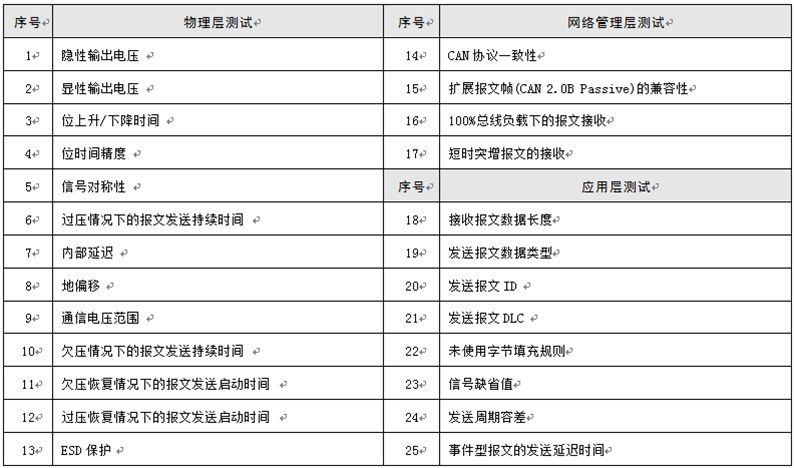

1. CAN一致性测试内容

在国内,大部分的主机厂都有CAN总线网络测试规范,主要内容包括物理层、链路层以及应用层。

- 物理层:通信介质的物理特性,如幅值、边沿时间等,是最重要的部分。

- 链路层:规定在介质上传输的排列和组织,如帧结构;

- 应用层:在用户、软件、网络终端之间进行信息交换,客户自定义内容较多。

物理层在介质的物理特性方面的规定,主要源自于标准ISO 11898,该部分标准高度一致。而链路层和应用层方面,因为主机厂的整车网络设计不同,其应用层测试各不一致。

图5 CAN一致性测试内容(节选)

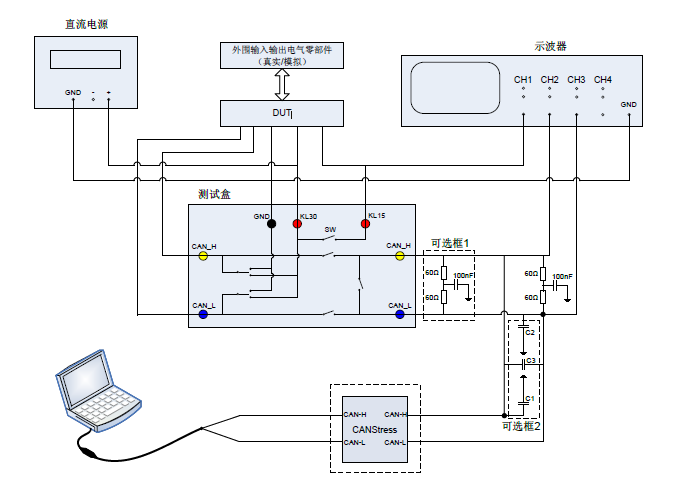

2. CAN一致性测试方案

CAN一致性测试工具包含CAN卡、示波器、电源等设备,当前国内CAN总线工程师只能采用手动搭建测试平台并进行逐项测试,主要通过CAN卡采集报文数据,以及通过示波器进行测试波形,进而达到测试位时间、幅值、位宽等目的,但是测试方案效率较低,一般完成整体CAN一致性测试项目需要10小时乃至1天时间。

图6手动测试架构搭建

ZLG致远电子发布的CANDT一致性测试系统基于CANScope底层分析能力,集成示波器、电源等必要设备,可覆盖主机厂CAN一致性测试标准,全自动化实现CAN总线一致性测试,为主机厂及零部件企业建立CAN总线测试及保障体系。另外,CANDT还可以根据测试结果进行输出测试报告,作为主机厂准入依据,大大降低主机厂在网络调试环节的工作量,并保证整车CAN网络环境的稳定。

-

新能源汽车

+关注

关注

141文章

10748浏览量

100767 -

CAN

+关注

关注

57文章

2806浏览量

465511 -

主机

+关注

关注

0文章

1024浏览量

35572 -

一致性测试

+关注

关注

0文章

32浏览量

12093

发布评论请先 登录

相关推荐

一致性测试系统的技术原理和也应用场景

LMK05318的ITU-T G.8262一致性测试结果

TPS23882B SIFOs IEEE802.3bt 一致性测试报告

PCIe3.0 Tx发射一致性测试

USB 3.2发射一致性测试

电感值和直流电阻的一致性如何提高?

是德科技通过NB-IoT NTN一致性测试

铜线键合焊接一致性:如何突破技术瓶颈?

请问ESP-NOW对数据的完整性和一致性有校验吗?

锂电池组装及维修的关键:电芯一致性的重要性

新品发布 | 同星智能重磅发布TH7011—CAN FD一致性干扰仪!

为什么主机厂愈来愈重视CAN一致性测试?

为什么主机厂愈来愈重视CAN一致性测试?

评论