电机驱动系统:实现“Electrify Our World”的下一代解决方案

电机驱动系统消耗了欧洲近50%的电力 [1],因此政府制定了相关法规和标准,以确保尽可能高效地使用电力,同时尽量减少对电网的影响和扰乱。目前变速驱动系统(VSD: Variable Speed Drives)在工业领域中应用广泛,与传统的恒速感应电机系统相比,它们可降低高达90%的能耗[2],同时具有减小电机尺寸、提高动态性能和可靠性等优势。

IEC 61000等标准旨在支持电网中电气设备的抗扰度和辐射等方面,因为电机驱动器呈现的大感性负载会显著影响本地电网的稳定性。为了满足这些标准的要求,电机驱动系统中已经采用了包括有源功率因数校正(PFC:Power Factor Correction)在内的多种技术,将失真波形调制回正弦波,以最大化电网供电的有效功率。

GaN有效提升系统性价比

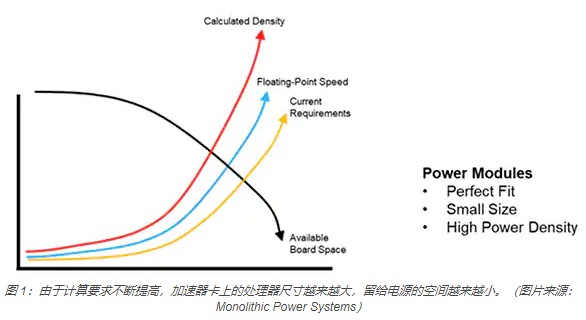

GaN器件作为一种宽禁带半导体,与传统Si基半导体的同等级产品相比,它具有卓越的性能,其中包括开关速度提高20倍和功率密度提高3倍以上等优势。将GaN功率器件集成到PFC和电机驱动系统的逆变级中,可显著降低功耗和减小系统尺寸,从而实现逆变器与电机的紧凑集成。本文将详细介绍纳微半导体创建的400W电机集成逆变器参考设计方案。

GaN FET不存在任何反向恢复电荷,可实现极快的开关速度,因此开关损耗比Si基IGBT和MOSFET低4~5倍,总功率损耗可以降低约50%。功耗降低意味着器件发热量的减少,从而有效减小散热器的尺寸,甚至在某些低功耗驱动器中可以弃用散热器。散热器级别机加工铝的成本在2021年达到了13年来的最高水平,价格约为8美元/kg,因此最大限度地减小散热器尺寸可以显著降低总系统成本。此外,由于系统重量减轻,运输成本也将随之降低。

极低的开关损耗和无反向恢复损耗相结合,使开关频率具有了新的自由度,而且变频器也实现了热设计优化。电机集成逆变器的工作条件很严酷,除了振动和强磁场外,环境温度可能会升高,这使得功率器件的冷却变得棘手,因此最好采用不会产生大量热量的功率器件开始。

高集成度有效提高电机驱动器的效率、

控制性能和鲁棒性

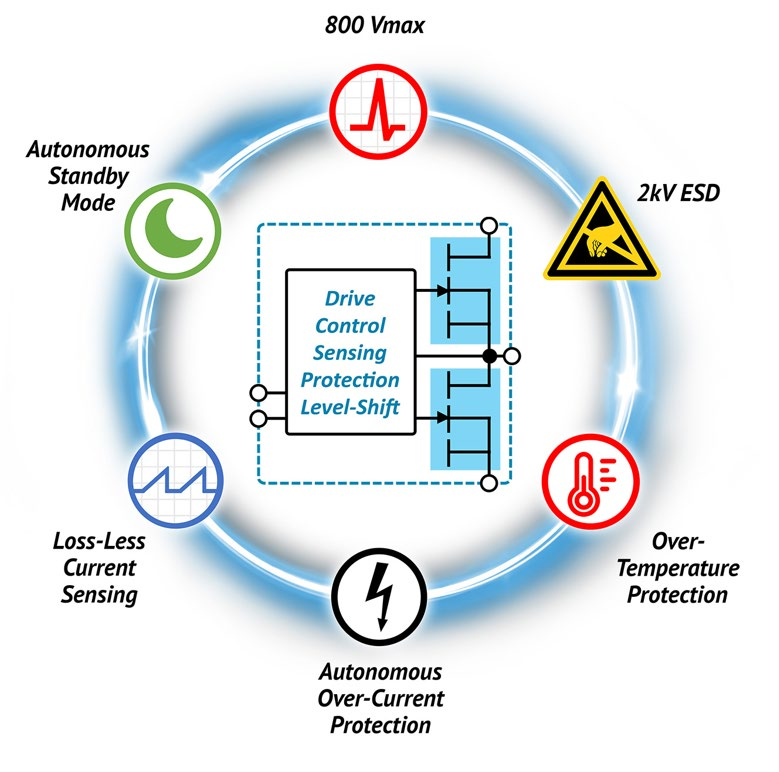

GaNSense技术将GaN功率器件优异性能与相关驱动、保护和动态感测等功能集成在一起,使其成为高可靠性电机驱动应用的理想选择。经过优化的栅极驱动电路具有相应的稳压电路和包括过温和过流检测在内的保护电路,具有自主的自我保护功能。所有这些功能都是完全集成的,从而具有卓越的性能和最高的可靠性。输入信号可以采用简单的数字信号控制,无需外部元件进而缩小PCB面积,从而可以将紧凑型电机驱动器安装在电机外壳中,这对于电机驱动系统小型化非常有利。

1.采用纳微半导体 GaNSense技术的高集成度

GaNFast IC 简化框图

与分立Si基器件或分立GaN器件相比,GaNSense技术可以在30ns内实现检测和保护,比Si基器件或GaN分立器件快6倍,从而提高系统可靠性,更多细节请参考在应用笔记 AN015 中的说明。

与安装在散热器上的传统低精度温度传感器相比,在功率开关上集成温度控制可提供更高的精度和实时监测。这对于不易维修的电机集成驱动系统至关重要,尤其是在需要最高可靠性和较长正常运行时间的工业环境中。内置的过温保护电路将在超过设定温度时关断GaN IC,从而实现系统的快速保护。

GaNSense技术中无损耗电流检测的优势消除了对大体积且昂贵的分流电阻器的需求,从而显著减小了系统尺寸和降低成本,同时又维持了快速过流保护,能够实现工厂自动化中工业电机驱动器所需的系统鲁棒性。

此外,总体元件数量的减少可以显著降低时间故障(FIT:Failures in Time)率,提高系统可靠性。纳微半导体于近期宣布对其氮化镓产品提供20年有限质保,这也是业界厂商首次强调其产品卓越可靠性。

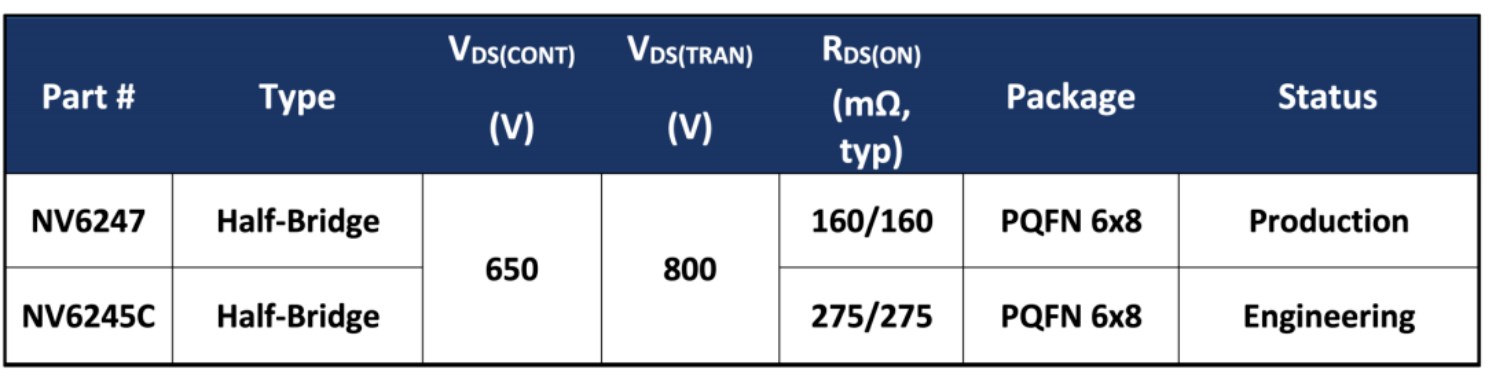

纳微半导体推出了全新半桥拓扑结构GaN功率IC系列产品,如表1所示。由于该系列GaN功率半桥IC产品引脚兼容且具有不同RDSON值,因此设计中可轻松实现向上或向下功率扩展。

表 1 Navitas半桥结构GaN功率IC产品阵容

上述所有全新半桥产品均采用节省空间的PQFN封装,可实现与PCB良好的热连接以及低寄生电感和电阻,并展现出与纳微半导体单一功率器件相同的鲁棒性和可靠性,特别是高瞬态电压能力(连续650V及瞬时800V)。该系列产品享有纳微半导体最近承诺的20年受限质保,有关产品性能和鲁棒性的更多信息,请在www.navitassemi.com参见各自的数据手册[3]和应用笔记AN-018[5]。

电机集成逆变器参考设计

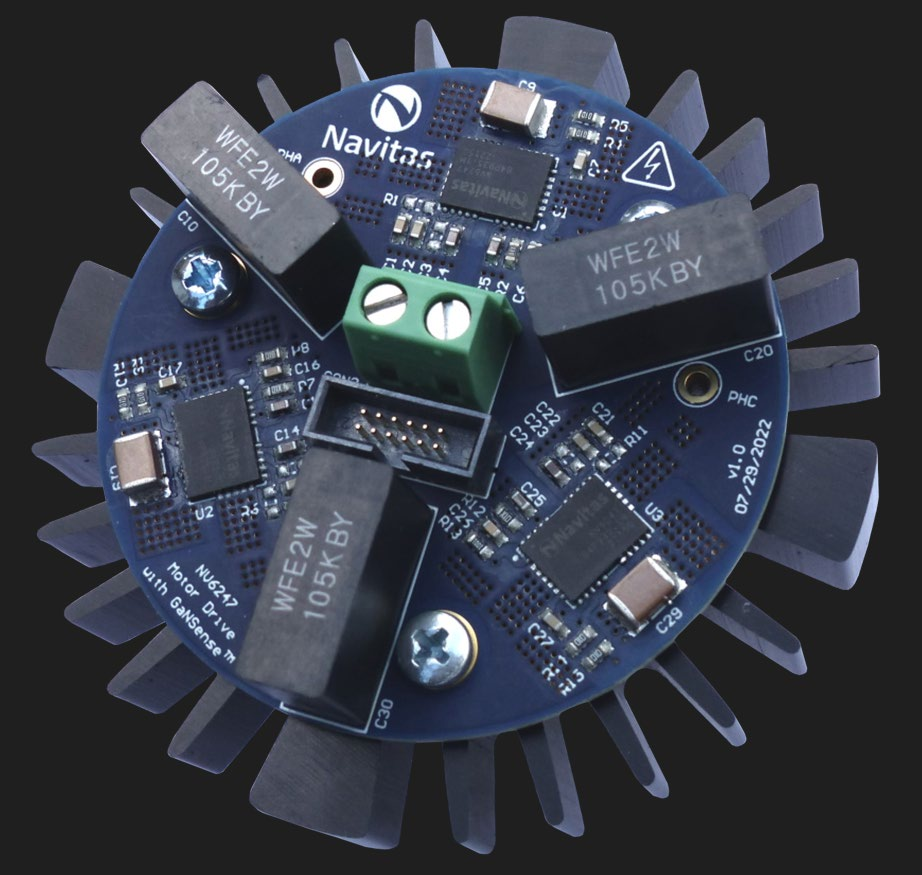

GaN功率IC在半桥拓扑中的适用性使紧凑型电机逆变器能够得以轻松实现,如下图2所示。

图2 连接到BLDC电机背面的400W电机逆变器

直径56mm的功率级PCB

上述逆变器由纳微半导体的3个半桥GaN功率IC即包含输入逻辑电路、电平转换器、稳压器和栅极驱动器、电流和温度检测电路以及自举电源的全新NV6247组成,因此外部元件数量非常少。

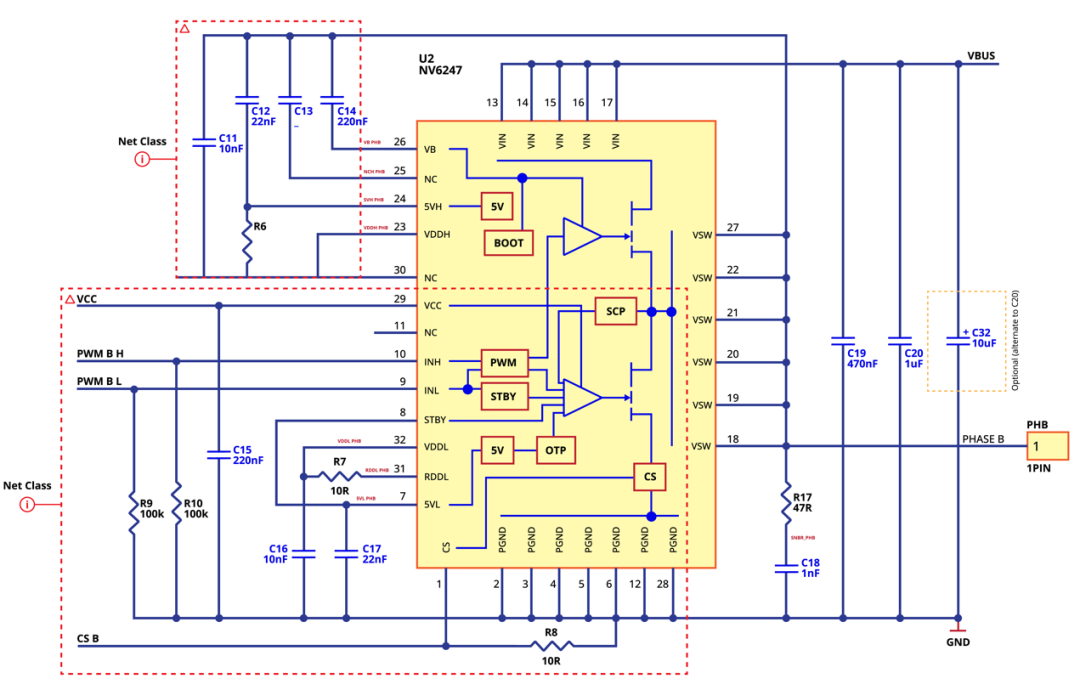

逆变器3个桥臂其中1个的原理图如图3所示,图中给出其中第2相的电路,3相的电路都是相同的。电路主要元件是集成了半桥配置中的两个功率开关器件、栅极驱动器及其稳压器以及PWM输入逻辑电路的NV6247,其内置自举电路用于为P侧驱动器提供栅极驱动电源,其内部还内置一个电平转换器,因此输入信号可以接地参考,使该器件成为最佳意义上的数字可控功率级。

此外,这款IC还包括多种感测功能。首先流过N侧GaN功率FET的电流在内部检测,然后在电流检测输出引脚(CS)上转换为电流信号,其次可以通过栅极驱动器上的电路检测器件结温,并在过温时用于关断功率器件。

这款IC外围引脚包括高边GaN功率FET漏极引脚(VIN,连接到VBUS)、半桥中点开关节点引脚(VSW,连接到PHB)、低边GaN功率FET源极 和IC GND引脚(PGND)、低边IC电源引脚 (VCC)、 低边栅极驱动电源引脚 (VDDL)、低边开通dV/dt控制引脚 (RDDL)、低边 5V 电源引脚(5VL)、低边参考 PWM 输入引脚(INL,INH)、低边电流检测输出引脚(CS)、自动待机使能输入引脚(/STBY)、高边电源引脚(VB)、P 侧 高边栅极驱动电源引脚(VDDH)和高边 5V 电源引脚(5VH)。IC的低边外围元件包括连接在VCC引脚和 PGND 引脚之间的VCC电源电容(CVCC)、连接在VDDL引脚和PGND引脚之间的VDDL电源电容(CVDDL)、连接在VDDL引脚和RDDL引脚之间的开通dV/dt设置电阻(RDDL)、连接CS引脚和PGND引脚之间的电流检测幅度设置电阻(RSET)、5VL引脚和PGND引脚之间连接的5V电源电容(C5VL),以及自动待机使能引脚(/STBY) 连接到PGND引脚 以启用自动待机模式或连接到5VL以禁用自动待机模式。IC的外围元件包括连接在VB引脚和VSW引脚之间的VB电源电容(CVB)、连接在VDDH引脚和VSW引脚之间的VDDH电源电容(CVDDH)以及连接在5VH引脚和VSW引脚之间的5V电源电容(C5VH)。必须谨慎选择高边VB、5VH和VDDH旁路电容,以适应高边唤醒时间、高边保持时间和待机功率等各种系统考虑因素。在电路图右侧可以看到VBUS阻隔电容,PCB中允许使用薄膜电容或电解电容,它们的目的是抑制由电源中的寄生电感和开关动作而可能产生的任何类型的振铃,因为该电路板是为直流输入而设计的。R17和C18可用于抑制开关节点上可能由长电缆及其电感引起的振铃,并且是可选的。

图3 逆变器单一桥臂的原理图

(除GaN功率IC外,外部元件很少)

值得注意的是,该IC中功率器件的开关速度可以通过外部电阻(本例中为R7)进行调整。虽然降低开关速度确实会增加开关损耗,但影响并不大,因为开关损耗本身就非常低。这样一来,开关速度可以调整到电机需要的任何范围,并且可以调整产生的EMI以符合所有必需的规定,且可以缩小EMI滤波器组件的尺寸,经验表明这个电阻选为50Ω是一个很好的起点。

CS引脚上的电阻R8可由微控制器及其ADC输入根据需要设置,以适当调整电压。但是如果该引脚上的电压超过1.9V,则会触发过流保护。需要注意的是,CS引脚上电阻的选择既会影响功率级电流对应的电压,也会对过流保护功能产生影响。

自动待机模式旨在降低NV6247在没有开关动作时的功耗。如果在超过~90μs内未检测到更多输入脉冲,IC将自动进入低功耗待机模式,从而将禁用栅极驱动和其他内部电路,并将VCC电源电流降低到更低水平。当INL脉冲重新启动时,IC将在INL引脚输入信号的第1个上升沿延迟(通常约为450ns)后唤醒,并再次进入正常工作模式。

性能测试结果

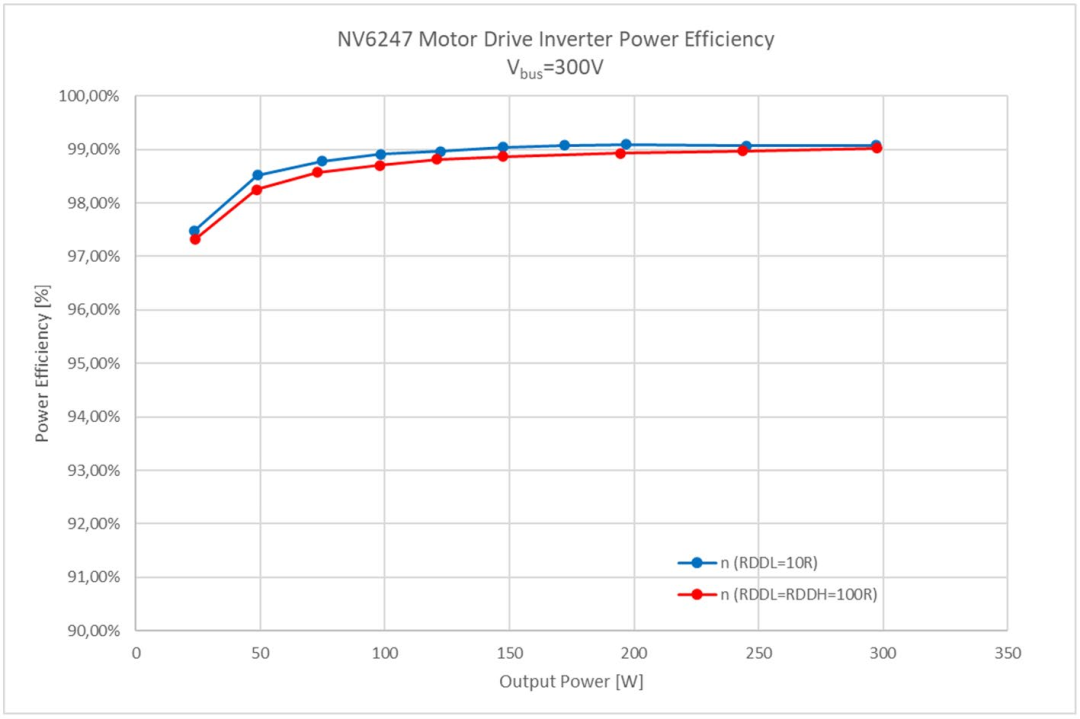

上述逆变器是在纳微半导体应用工程实验室设计和生产制造的,并可提供完整的设计文档。逆变器与BLDC 电机和机械负载一起在如下工作条件下进行了测试:直流输入电压300V、环境温度25°C及开关频率为20kHz的FOC(磁场定向控制)算法。从PCB到环境的热阻测量为~12.5K/W。图4给出了最终的逆变器效率曲线,此时仅考虑电输出功率与输入功率而不考虑电机效率,在输出功率300W时的效率接近99%。虽然逆变器的效率通常比电机效率高得多,但了解逆变器中产生的损耗仍然很重要,以便相应地设计冷却系统。满载时功耗为<3W,散热器体积可以大大减小,系统的散热设计也容易得多,最终避免了通常与安装大型散热器相关的大量手动组装工作。图4中两条曲线对应于不同转换速度设置(红色=20V/ns,蓝色=40V/ns),结果差异相当小。

图4 整个输出功率范围内逆变器的效率接近99%

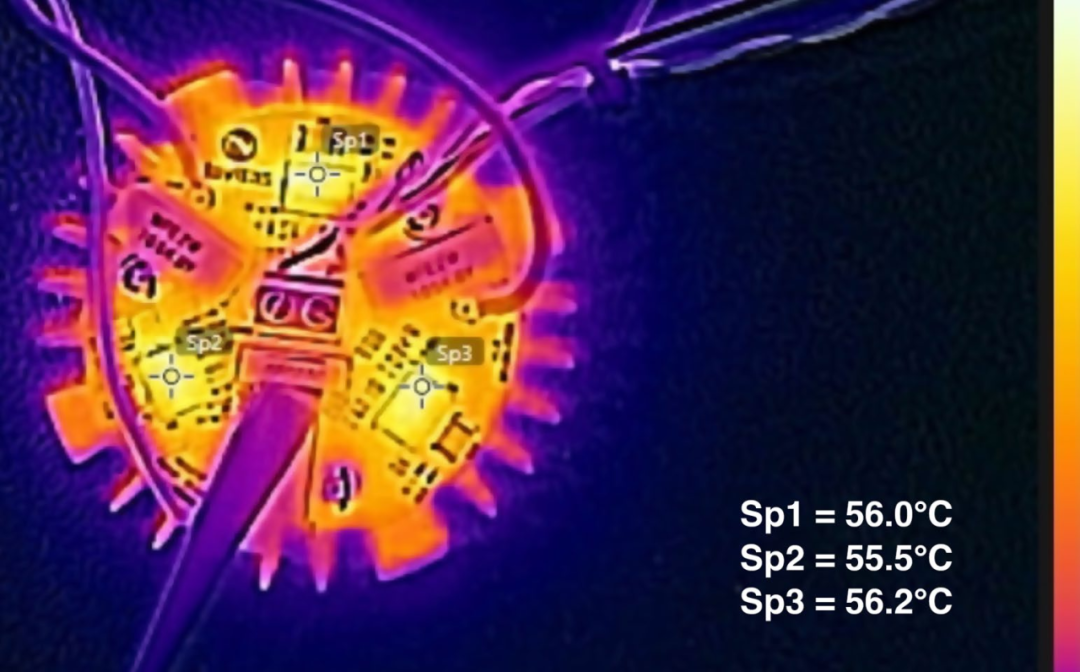

图5展示了在300W输出负载下运行逆变器时PCB整体温度分布。环境温度为25°C时,封装表面温度保持在60°C以下,考虑到损耗非常低,这并不奇怪。由于PQFN封装功率开关与PCB的热连接良好,因此最大功率输出受到PCB允许温度(通常为105°C)的热限制。GaN功率开关本身确实可以承受更高的温度,因此这种设计既具有出色的可靠性,又具有出色的鲁棒性,适用于可能会使功率开关温度非常迅速地升高的输出短路或转子失速等异常工作条件,直到控制器或内置过温保护电路可以做出反应。

图5逆变器电路板热扫描图像

(有益于逆变器的低损耗,电路板表面温度相对较低)

总结:GaNSense半桥IC可提高效率并降低成本

不同电机系统有着不同的具体要求,但整体趋势是相同的:更高的效率、更好的性能和更低的成本。GaNSense半桥功率IC可实现更高的系统效率和性能,同时降低整个系统的总成本。

GaNSense半桥功率IC提供了最高级别的集成度,内置驱动、电源、保护和检测等多项功能,使电机集成逆变器具有出色的性能和可靠性。

审核编辑:刘清

-

逆变器

+关注

关注

283文章

4722浏览量

206811 -

电平转换器

+关注

关注

1文章

176浏览量

19571 -

寄生电感

+关注

关注

1文章

155浏览量

14599 -

VDD

+关注

关注

1文章

312浏览量

33222 -

电机驱动系统

+关注

关注

0文章

31浏览量

5742

原文标题:全面保护型GaNSense™半桥功率IC赋能电机集成逆变器

文章出处:【微信号:纳微芯球,微信公众号:纳微芯球】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

大家觉得PCBA加工厂有哪些环节做好了是可以降低成本的?

用于电机集成的400W逆变器设计方案

新型GaNSense半桥集成电路实现新一代高频/高效率/高密度拓扑结构

茶行业Tea chain利用区块链技术来降低成本、提高茶的交易效率

人工智能不仅可以帮助传统能源行业降低成本 还能够提高效率

使用集成降压式DCDC模块实现具有较低EMI高密度高效率电源转换

GaNSense™半桥IC可提高效率并降低成本,赋能电机集成逆变器

GaNSense™半桥IC可提高效率并降低成本,赋能电机集成逆变器

评论