01

新的问题点

车辆停机和维修的某些主要原因与线路连接有关。尽管难以获取关于这一问题的确切统计数据,因为汽车制造商通常不愿意公开太多产品失败原因的信息,但行业内幕人士都明白,尽管技术不断进步,但环境稳定性仍然是一个持续的挑战。值得一提的是,功能完备的防抱死制动系统(ABS)早在20世纪70年代就已出现,它们本可以拯救许多人命,但遗憾的是,由于电线问题,这些系统大多被迫退出市场。

几十年后,美国国家公路交通安全管理局的联邦机动车辆安全标准终于强制商用车和乘用车配备ABS,这是因为最新的电气系统终于满足了这类安全性的严格要求。

随着现代汽车功能不断增加,电线连接点可能多达数百个,电气系统的完整性变得至关重要,因为任何一个故障点都可能导致整个系统瘫痪。过去,车辆中常见的是非密封连接器和电子控制单元(ECU),但现在这些部件大多都进行了密封处理,以防止水分侵入。

随着这些关键电气系统部件设计的进步,主要由温度波动和水污染引起的应力已将潜在故障点转移到系统中的下一个薄弱环节:铰接点和环形端子。长期以来,这些部分一直是腐蚀问题的关注点,但最近的实践经验表明,随着整个电气系统的发展,它们已成为改进的首要焦点,并推动所有主要汽车制造商更新其电气标准。

02

举两个栗子:

第一个是位于底盘线束外部的接地接头,它处于潮湿环境中。与之相连的一个密封ECU被安全地安装在车辆驾驶室中。然而,由于温度变化,ECU内的空气量会产生压力变化,从而将含盐的水分吸入ECU内部,导致故障。这种“虹吸”现象现在已在整个汽车行业得到认可,有些主机厂甚至将密封ECU戏称为“肺箱”。

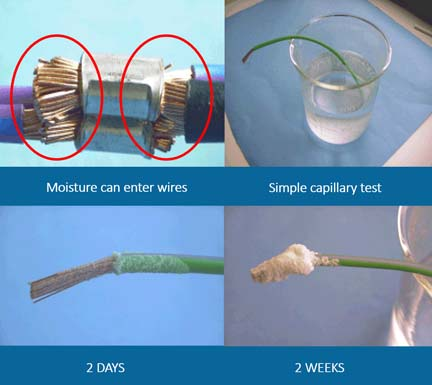

在另一个案例中,一个被认为是密封的接头暴露在发动机舱的水溅环境中。由于铜绞线间的毛细作用,整个线束不断进水,最终不得不更换整个线束。这种强大的毛细作用可以在实验室中使用盐水轻松复现(见图1)。

03

改进空间

多年来,线束行业一直完全依靠内衬粘合剂的热缩管来密封接头并保护孔眼端子,但随着新的 OEM 测试标准的到位,线束制造商被迫验证接头是否密封,这暴露了问题。

线束工程师可能会错误地认为,如果热缩管热熔胶流动,则接头肯定会被密封,但情况并非总是如此。尽管热缩管在正确应用时非常可靠,但在许多情况下应用过程未经验证。

由于铰接处复杂性高,并且端子的几何形状无法单独使用热缩管粘合剂进行密封,因此热缩管也受到限制。

当端接到单个接合点或环形端子(有孔的那种)的电线数量增加时尤其如此。

这迫使该行业开始寻找和测试电线密封的替代解决方案,如胶粘剂和丁基橡胶,但事实证明,这些解决方案也存在自己的问题,包括不一致和劳动密集型的手动应用、电线绝缘的兼容性问题以及环境恶化。

04

一种新方法

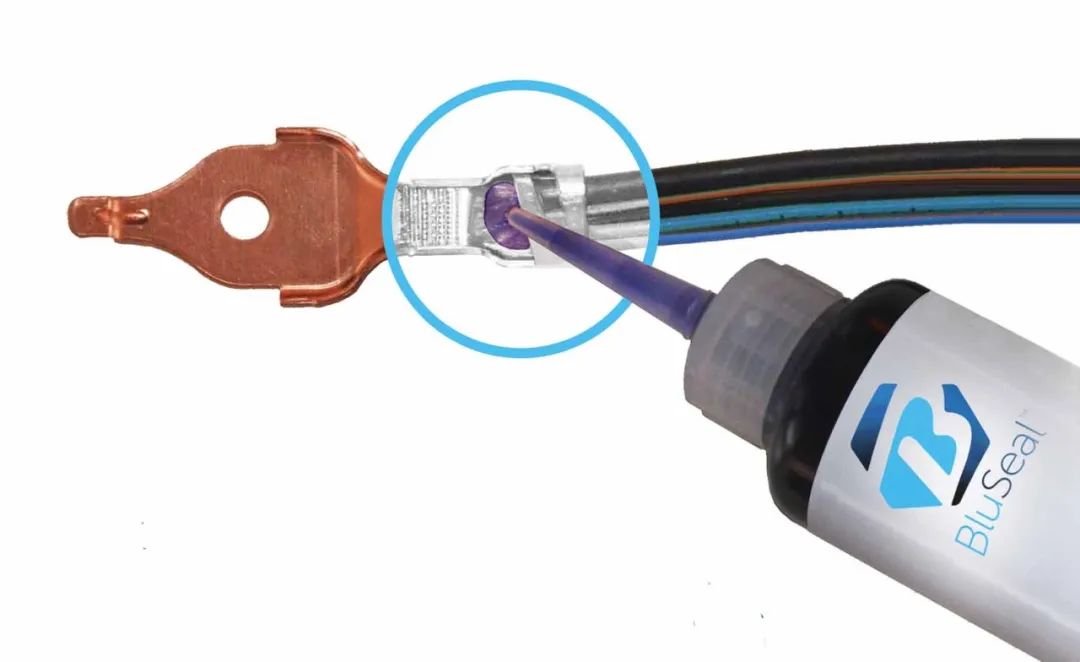

这时候一种低粘度液体密封剂诞生,通过以全新的方式密封电线来解决这些问题。这是一种低粘度液体密封剂,利用毛细管力在股线之间芯吸并快速固化,形成耐用的半柔性屏障,在线束的整个使用寿命内提供永久有效的密封接头或端子。

它采用独特的汽车级配方,在较宽的温度范围内具有出色的弯曲特性,并具有极其强大的防潮性和耐化学性。一旦密封剂就位,水和污染物就会被永久阻挡,并且不再芯吸,从而防止大多数腐蚀故障。

由于先进的密封方法适用于绞线级别,因此即使在电线多和不合格的结构(内衬热缩管和丁基橡胶可能无法密封)的情况下,它也可以在大多数接头上提供密封。这可以让未来的线束设计能够成功地将更多引线组合成更少的接头。

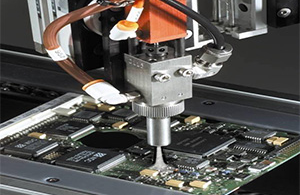

可以使用精密滴涂或将整个接头浸入浴中将密封剂涂在端子上。该方法将取决于接头结构和制造所需的过程。

-

ecu

+关注

关注

14文章

881浏览量

54405 -

汽车制造

+关注

关注

0文章

236浏览量

15970 -

线束

+关注

关注

7文章

972浏览量

25942

发布评论请先 登录

相关推荐

三分钟带你深入了解:汽车线束的自动包胶技术

点胶加工时胶水凝固的问题应该如何解决

什么是线束插头? 汽车线束的种类有哪些?

汽车线束系统的设计方法

浅谈汽车线束设计与分析

如何解决线束胶带起翘的问题?

线束“虹吸”现象如何解决?——加点胶

线束“虹吸”现象如何解决?——加点胶

评论