HDI 技术的应用,有效地降低了PCB板材的厚度、体积,同时也大大增加了立体布线的密度,成品板在某种意义上来说已不再严格地遵循元件面(Component side )和焊接面(Solder side)的区分,而是在板的两面都密密麻麻地装配着元件。但HDI 板因为要求有通孔、埋孔、盲孔、盲过孔(Blindvia)等来实现高密度的内部线路连接,因而其制作工艺相对比较复杂,需多次层压、钻孔、孔金属化和图形电镀等。

埋盲孔多层板体积虽小,但它却是现代高技术的结晶,本文通过对一款HDI盲孔线路板的制造工艺的介绍来说明它所蕴含的高技术含量和复杂的制作工艺。

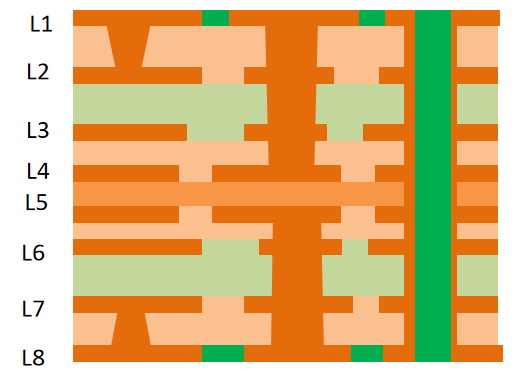

本文所介绍的为一款八层镀金手机板,所有孔内铜厚最小1mil, 同时有阻抗要求,板厚0.8mm,有盲孔、通孔和盲过孔要求,其中1到4层和5到8层分别有盲孔,孔径0.25mm,1到2层和7到8层有微盲孔,孔径为4mil,具体结构见下图所示。

上图所示:一到四层和五到八层分别有盲孔,并且第四和第五层分别有线路,所以要制作出两个4层板L1-L4和L5-L8,然后再将两个4层板层压在一起,具体的工艺流程为:

开料--内层曝光蚀刻--形成 L2-L3,L6-L7的内层板--内层AOI---黑化-层压形成L1-L4和L5-L8两个4层板---钻孔(形成L1-L4和L5-L8的盲孔)--孔金属化---外层贴膜曝光(形成L4和L5的线路图形)---显影--图形电镀-外层蚀刻---外层AOI(L4 和L5)— 内层黑化--层压(形成 L1-L8)--- 钻孔-外层贴膜曝光(给Blindvia开窗)-显影蚀刻去膜--AOI--钻Blind via(L1和L2之 间,L7 和L8之间)--孔金属化--外层贴膜曝光(形成L1和L8线路)-显影--图形电镀-蚀刻-外层AOI-- 丝印阻焊---丝印字符---镀金---外形加工---电测试--包装。

重点管控:

1.内层曝光蚀刻工序只有一次,主要要形成L2和L3、L6和 L7两个内层芯板。该工序要特别注意的是,因为两个内层板的厚度都很薄,只有5mil, 所以对设备要求比较高。形成线路时采用两面涂覆感光油墨,全自动曝光,但主要在蚀刻褪膜部分,注意药水和水洗喷嘴的压力不能太大,因为当铜被蚀刻后绝缘层的厚度只有2.2 mil, 如压力较大则有可能破板或者将板卷进传动滚轮中形成堵塞,所以开动机器后一定要做首板通过检查,确保不会因卡板而导致报废。另外考虑到板材较薄在加工中伸缩较大和后工序的工作方便,内层板必须要使用同一供应商的板材。

2.该板须经3 次钻孔,第一第二次钻孔为机械钻孔,第三次为激光钻孔,钻孔文件为:

2.1盲孔 L1-L4和L5-L8钻孔文件,孔径0.25mm。

2.2通孔L1-L8钻孔文件。

2.3微盲孔L1-L2和 L7-L8钻孔文件,孔径4.0mil。

3.该板的制作需要两次孔金属化,第一次为L1-L4和L5-L8的孔金属化,因为板子薄(12mil) 并且考虑到镀铜厚度的均匀性,故采用钯活化后脉冲电镀的方式沉铜,而 L1-L8(31mil) 采用化学沉铜的方 式孔金属化。

4.该板在制作过程中须经过四次图形转移,第一次为内层图形转移,目的要形成第二第三层和第六第七层的线路图形,感光膜采用涂覆 感光油墨的方法,第二次图形转移在外层工序,目的要形成第四和第五层的图形线路,第三次图形转移在外层工序,要形成第一和第 八层的 图形线路,第四次图形转移亦在外层,但使用的是负性底片(也可在内层做,具体根据设备情况确定),目的要给第一和第二层之间、第七和第八层之间的微盲孔开窗,因为CO₂激光打孔机不能打通金属铜层,所以首先要把打孔位的铜蚀刻掉,然后才可打孔。

审核编辑 黄宇

-

多层板

+关注

关注

2文章

151浏览量

27888 -

HDI

+关注

关注

6文章

200浏览量

21309

发布评论请先 登录

相关推荐

别以为只有多层板,手机电脑线路板工艺多着呢!

HDI盲埋孔工艺及制程能力你了解多少?

HDI线路板和多层线路板的五大区别

高多层板的生产工艺

HDI多层板制作工艺

HDI多层板制作工艺

评论