一、引言

在工业自动化领域,PLC(Programmable Logic Controller,可编程逻辑控制器)发挥着至关重要的作用。作为一种专门为工业环境设计的数字运算操作电子系统,PLC不仅改变了传统工业自动化控制的格局,还极大地推动了生产效率的提升和产品质量的改进。本文将详细介绍PLC的定义、发展历程、组成结构、功能特点以及其在工业自动化领域中的重要作用。

二、PLC的定义与发展历程

PLC是一种具有微处理器的用于自动化控制的数字运算控制器,它将计算机技术、自动控制技术和通信技术融为一体,形成了一种新型的工业控制装置。早期的PLC主要用于替代继电器进行逻辑控制,因此被称为可编程逻辑控制器。随着技术的不断发展,PLC的功能逐渐增强,包括逻辑控制、时序控制、模拟控制、多机通信等,因此也被称为可编程控制器(Programmable Controller)。然而,由于PC(Personal Computer)与个人电脑的简写相冲突,加上习惯的原因,人们仍然习惯使用PLC这一称呼。

PLC的起源可以追溯到20世纪60年代的美国。当时,为了满足汽车工业生产技术要求的发展,美国通用汽车公司提出了著名的“通用十条”招标指标,要求开发一种新型的控制系统来替代传统的继电器控制系统。1969年,美国数字化设备公司研制出第一台可编程控制器(PDP-14),并在通用汽车公司的生产线上试用后取得了显著效果。随后,日本、德国和中国等国家也相继研制出了各自的PLC产品。如今,PLC已经成为工业自动化领域不可或缺的核心部件。

三、PLC的组成结构

PLC由CPU、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成。其中,CPU是PLC的核心器件,负责执行用户程序、处理数据以及控制整个系统的运行。指令及数据内存用于存储用户程序和数据信息。输入/输出接口用于连接外部设备和传感器等信号源,实现与外部环境的交互。电源模块为PLC提供稳定的电源供应。数字模拟转换模块则负责将模拟信号转换为数字信号或将数字信号转换为模拟信号,以满足不同控制需求。

四、PLC的功能特点

逻辑控制功能:PLC可以执行各种逻辑运算、顺序控制等任务,实现对机械设备的精确控制。通过编程可以方便地实现各种复杂的控制逻辑。

数据处理功能:PLC可以对采集到的数据进行处理和分析,包括算术运算、逻辑运算、比较运算等。通过数据处理功能,PLC可以实现更高级的控制策略和优化操作。

信号采集与监测功能:PLC可以通过传感器等设备采集现场信号,如温度、压力、流量等参数,并实时监测和控制这些参数的变化。这有助于及时发现异常情况并采取相应的措施进行处理。

故障诊断与保护功能:PLC具有强大的故障诊断和保护功能,可以自动检测设备和系统的故障情况,并采取相应的措施进行保护。例如,当某个输出点出现故障时,PLC可以自动切换到备用点或停止输出以避免设备损坏或生产事故。

通信与联网功能:现代PLC通常具备通信和联网功能,可以与上位机、其他PLC或智能设备进行通信和数据交换。这有助于实现远程监控、故障诊断和集中控制等功能。

五、PLC在工业自动化领域中的作用

提高生产效率:通过PLC的精确控制和优化操作,可以实现对生产过程的精确控制和管理,从而提高生产效率和产品质量。例如,在生产线上采用PLC控制可以实现自动化生产、减少人工干预和降低生产成本。

保障生产安全:PLC具有强大的故障诊断和保护功能,可以及时发现设备和系统的异常情况并采取相应的措施进行处理。这有助于保障生产安全并降低生产事故的风险。

实现柔性制造:PLC可以根据不同的生产需求进行编程和配置,实现柔性制造和定制化生产。这有助于满足市场对个性化产品的需求并提高企业的市场竞争力。

促进节能减排:通过PLC的精确控制和优化操作,可以降低生产过程中的能源消耗和废物排放。这有助于实现节能减排和可持续发展目标。

六、总结

综上所述,PLC作为一种新型的工业控制装置在工业自动化领域发挥着重要作用。它具有强大的逻辑控制、数据处理、信号采集与监测、故障诊断与保护以及通信与联网等功能特点。通过PLC的精确控制和优化操作可以提高生产效率、保障生产安全、实现柔性制造和节能减排等目标。随着技术的不断发展和应用的不断拓展PLC将在工业自动化领域发挥更加重要的作用。

-

控制器

+关注

关注

112文章

16491浏览量

179837 -

plc

+关注

关注

5019文章

13401浏览量

466014

发布评论请先 登录

相关推荐

SYSTEM C 是什么?它有哪些显著的特点?

浅谈PLC的技术特点与发展

PLC编程语言的特点

PLC程序应具有哪些特点

PLC控制网关的功能特点

什么是蓝牙适配器?它有哪些性能特点?

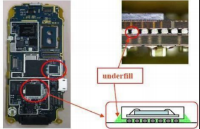

什么是芯片底部填充胶,它有什么特点?

什么是PLC?它有哪些特点?

什么是PLC?它有哪些特点?

评论