倒装芯片(FC)技术是一种将芯片直接连接到基板上的封装方式,它具有高密度、高性能、低成本等优点。但是,由于芯片和基板之间存在热膨胀系数(CTE)的不匹配,当温度变化时,焊点会承受很大的热应力,导致疲劳损伤和失效。为了提高焊点的可靠性,一种常用的方法是在芯片和基板之间注入一种聚合物材料,称为底部填充(underfill)。底部填充可以改善焊点的应力分布,减少焊点的应变幅度,延长焊点的热疲劳寿命。

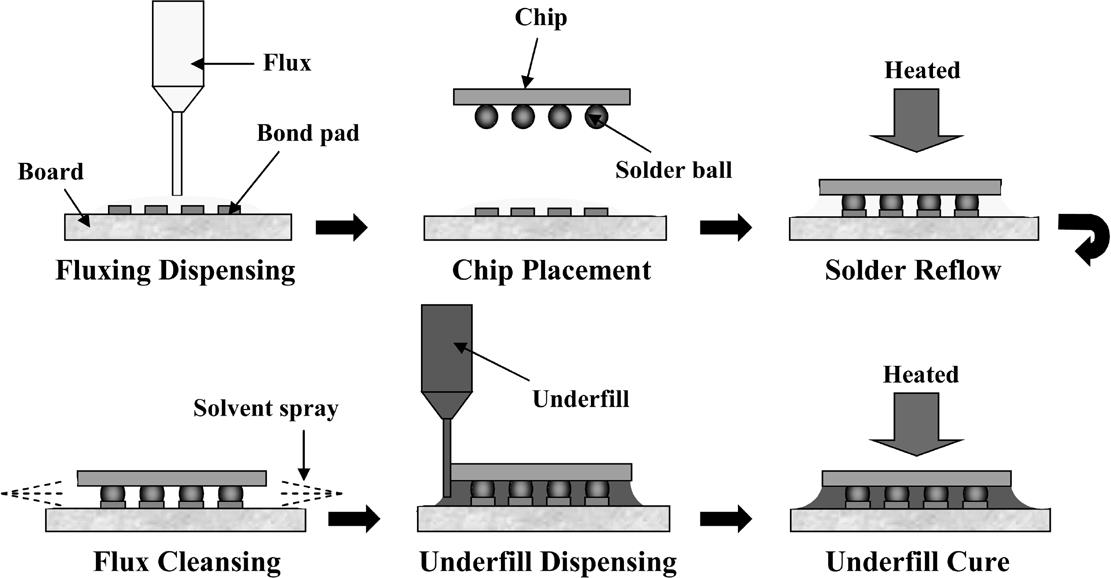

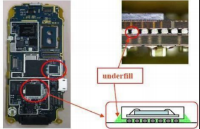

图1. 底部填充工艺

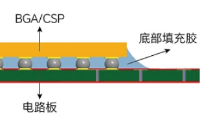

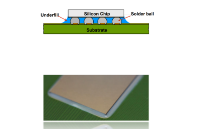

底部填充物是一种液态封装物,通常是大量填充 SiO2 的环氧树脂,用于倒装芯片互连后的芯片和基底之间。固化后,硬化的底部填充物具有高模量、与焊点相匹配的低 CTE 、低吸湿性以及与芯片和基板的良好粘合性。焊点上的热应力在芯片、底部填充物、基板和所有焊点之间重新分配,而不是集中在外围焊点上。实践证明,应用底部填充可将最重要的焊点应变水平降低到未封装焊点应变的 0.10-0.25。因此,底部填充可将焊点疲劳寿命提高 10 至 100 倍。此外,它还能保护焊点免受环境的侵蚀。底部填充是将倒装芯片技术的应用从陶瓷基板扩展到有机基板,从高端产品扩展到成本敏感型产品的一个切实可行的解决方案。

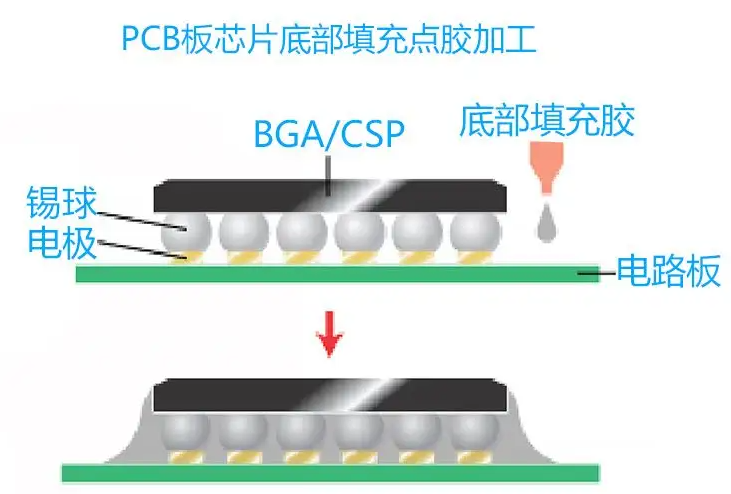

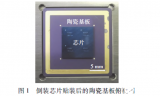

图2. 使用底部填充的倒装芯片工艺

倒装芯片技术的进步推动了底部填充工艺和底部填充材料的发展。图 2 展示了采用底部填充工艺的倒装芯片的工艺步骤。芯片组装前后需要分别进行助焊剂点胶和清洗步骤。芯片组装到基板上后,未填充材料被分配并拖入芯片与基板之间的缝隙中。

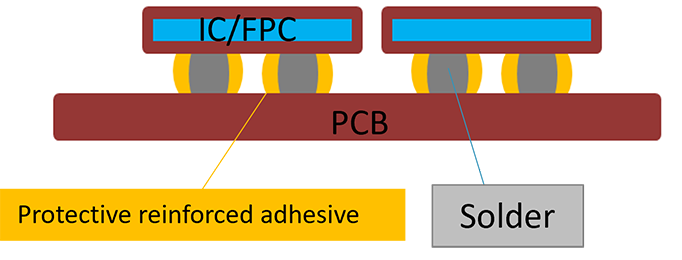

底部填充施胶前异物控制

底部填充胶施胶前需确认板面和填充面无异物及大量助焊剂残留,较多的助焊剂残留会导致胶黏剂附着在助焊剂残留物上,后续使用过程中助焊剂残留物的挥发、软化、变异都直接影响胶黏剂机械性能,进而影响产品可靠性。标准的底部填充施胶工艺要求先将PCBA清洗干净并烘干,再点胶固化。

底部填充工艺的优点有:

1.提高焊点的可靠性,延长产品的使用寿命;

2.保护焊点免受环境的侵蚀,提高产品的抗腐蚀性;

3.降低芯片和基板之间的热应力,提高产品的抗热循环性;

4.增强芯片和基板之间的粘合力,提高产品的抗冲击性和抗振动性。

底部填充工艺的缺点:

1.增加封装的成本和复杂度,需要额外的设备和材料;

2.需要选择合适的底部填充材料和参数,以匹配芯片和基板的特性,避免产生残余应力、裂纹、腐蚀、空洞等失效模式;

3.难以对封装进行修理或重工,需要拆除底部填充物才能进行焊点的检查或更换;

4.可能影响芯片的电性能,如信号延迟、串扰、噪声等。

审核编辑 黄宇

-

倒装芯片

+关注

关注

1文章

87浏览量

16223

发布评论请先 登录

相关推荐

芯片封装胶underfill底部填充胶点胶工艺基本操作流程

详解点胶工艺用途和具体要求

底部填充工艺在倒装芯片上的应用

底部填充工艺在倒装芯片上的应用

评论