在工业自动化领域,上位机与PLC(可编程逻辑控制器)之间的通讯是实现设备监控和控制的关键。然而,通讯故障可能导致生产中断、设备损坏甚至安全事故。因此,建立一套有效的报警系统对于及时发现和处理通讯故障至关重要。本文将详细介绍上位机与PLC通讯故障报警系统的设计与实现。

1. 通讯故障的常见原因

在设计报警系统之前,我们需要了解可能导致通讯故障的原因,以便针对性地设计报警机制。常见的通讯故障原因包括:

- 物理连接问题:如电缆损坏、接触不良等。

- 通讯协议不匹配:上位机与PLC之间使用的通讯协议不一致。

- 网络问题:如网络拥堵、设备地址冲突等。

- PLC程序错误:程序逻辑错误或配置错误。

- 上位机软件问题:软件缺陷或版本不兼容。

- 电源问题:不稳定的电源供应可能导致通讯中断。

2. 通讯故障报警系统的设计原则

设计通讯故障报警系统时,应遵循以下原则:

- 实时性 :报警系统应能实时监测通讯状态,及时发现故障。

- 准确性 :报警信息应准确无误,避免误报和漏报。

- 可扩展性 :系统应支持不同类型和数量的PLC设备。

- 易用性 :报警系统应易于操作和维护。

- 安全性 :报警系统应确保通讯数据的安全。

3. 通讯故障报警系统的主要组件

通讯故障报警系统主要由以下组件构成:

- 通讯接口 :用于连接上位机与PLC的硬件接口。

- 通讯协议 :定义数据交换格式和规则的软件协议。

- 监测模块 :实时监测通讯状态的软件模块。

- 报警模块 :在检测到故障时发出报警的软件模块。

- 日志系统 :记录通讯故障的详细信息。

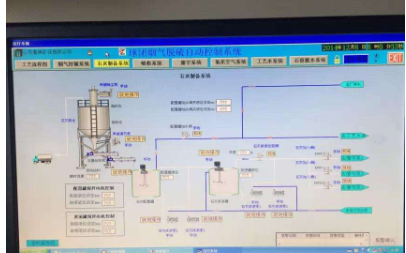

- 用户界面 :供操作人员查看报警信息和系统状态的界面。

4. 通讯故障监测方法

监测通讯故障的方法包括:

- 心跳检测 :定期发送心跳包,以确认通讯链路的连通性。

- 超时检测 :设置通讯超时阈值,超过阈值则认为通讯故障。

- 数据校验 :对传输的数据进行校验,确保数据的完整性和正确性。

- 错误计数 :统计通讯错误的次数,超过一定阈值则触发报警。

5. 报警机制的实现

报警机制的实现包括以下几个步骤:

- 故障识别 :通过监测模块识别通讯故障。

- 报警触发 :根据故障类型和严重程度触发相应级别的报警。

- 报警信息生成 :生成包含故障类型、时间、位置等信息的报警消息。

- 报警通知 :通过声光、短信、邮件等多种方式通知相关人员。

- 故障记录 :将故障信息记录在日志系统中,供后续分析和处理。

6. 用户界面设计

用户界面是操作人员与报警系统交互的窗口,设计时应考虑以下因素:

- 直观性 :界面应直观展示通讯状态和报警信息。

- 易操作性 :提供简单易懂的操作指引。

- 可定制性 :允许用户根据需要定制界面显示的信息。

- 多语言支持 :支持多种语言,适应不同用户的需求。

7. 系统测试与维护

在报警系统投入使用前,需要进行充分的测试,确保系统的稳定性和可靠性。测试内容包括:

- 功能测试 :验证系统的各项功能是否正常工作。

- 性能测试 :测试系统在高负载下的稳定性和响应速度。

- 安全测试 :检查系统的安全性,防止数据泄露和未授权访问。

- 兼容性测试 :确保系统与不同型号和品牌的PLC兼容。

系统投入使用后,还需要定期进行维护和升级,以适应新的通讯技术和用户需求。

8. 结论

上位机与PLC通讯故障报警系统是保障工业自动化系统稳定运行的重要工具。通过实时监测通讯状态、准确识别故障、及时发出报警,可以有效减少通讯故障对生产的影响,提高系统的可靠性和安全性。

-

电缆

+关注

关注

18文章

2689浏览量

54662 -

上位机

+关注

关注

27文章

930浏览量

54720 -

工业自动化

+关注

关注

17文章

2283浏览量

67175 -

PLC通讯

+关注

关注

2文章

28浏览量

8690

发布评论请先 登录

相关推荐

基于VC++和MFC的上位机与PLC的通讯系统The Com

基于VC++和MFC 的上位机与PLC 的通讯系统

PLC系统如何与上位机通讯?

上位机与pLC如何用光纤远距离通讯?

C#上位机和松下PLC通讯

上位机与plc通讯故障怎样做报警

上位机与plc通讯故障怎样做报警

评论