数控加工工艺处理是数控机床加工过程中非常重要的一环,它直接关系到加工质量、生产效率和成本。本文将详细介绍数控加工工艺处理的原则和步骤。

一、数控加工工艺处理的原则

- 保证加工精度和质量

数控加工工艺处理的首要原则是保证加工精度和质量。这需要对加工过程中的各种因素进行综合考虑,如刀具、夹具、切削参数等,以确保加工出的零件满足设计要求。

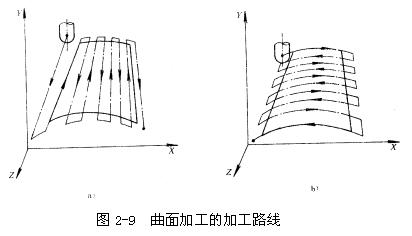

- 优化加工路径

优化加工路径是提高生产效率的关键。通过合理规划加工顺序、减少空行程和重复加工,可以有效地缩短加工时间,提高生产效率。

- 减少加工成本

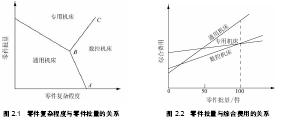

在保证加工精度和质量的前提下,应尽量降低加工成本。这包括选择合适的刀具、夹具、切削参数等,以及合理安排加工顺序,以减少材料、能源和人力的消耗。

- 考虑机床性能

在制定数控加工工艺时,需要充分考虑机床的性能,如功率、刚性、精度等,以确保加工过程的顺利进行。

- 考虑操作者的技能和经验

操作者的技能和经验对数控加工工艺的制定和实施具有重要影响。在制定工艺时,应充分考虑操作者的实际水平,以确保工艺的可行性和有效性。

二、数控加工工艺处理的步骤

- 分析零件图样

首先,需要对零件图样进行详细分析,了解零件的形状、尺寸、公差、表面粗糙度等要求,以及材料、热处理等相关信息。

- 确定加工方法

根据零件的特点和要求,选择合适的加工方法,如车削、铣削、钻削、磨削等。

- 选择刀具和夹具

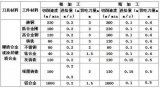

根据加工方法和零件的特点,选择合适的刀具和夹具。刀具的选择需要考虑刀具材料、几何参数、耐用度等因素;夹具的选择需要考虑夹紧力、定位精度、操作方便性等因素。

- 确定切削参数

切削参数包括切削速度、进给速度、切削深度等,它们对加工质量、生产效率和刀具寿命具有重要影响。确定切削参数时,需要综合考虑机床性能、刀具性能、材料特性等因素。

- 制定加工顺序

根据零件的特点和加工要求,合理安排加工顺序。加工顺序的制定需要考虑加工精度、加工效率、刀具磨损等因素。

- 编写数控程序

根据加工顺序和切削参数,编写数控程序。数控程序的编写需要遵循数控机床的编程规则,同时要考虑加工过程中可能出现的各种情况,如刀具磨损、机床故障等。

- 进行仿真和验证

在实际加工之前,需要对数控程序进行仿真和验证,以确保加工过程的顺利进行。仿真和验证可以通过数控仿真软件或者在机床上进行。

- 机床调试和试加工

在数控程序验证无误后,需要对机床进行调试,包括刀具安装、夹具调整、机床参数设置等。调试完成后,进行试加工,检查加工质量是否满足要求。

- 批量加工

试加工合格后,可以进行批量加工。在批量加工过程中,需要对加工过程进行监控,及时发现并解决可能出现的问题。

- 质量检验和控制

加工完成后,需要对零件进行质量检验,确保加工质量满足设计要求。同时,需要对加工过程进行控制,以保证批量生产的稳定性和一致性。

总之,数控加工工艺处理是一项系统性、综合性的工作,需要充分考虑各种因素,制定合理的工艺方案,以保证加工质量、提高生产效率、降低加工成本。

-

参数

+关注

关注

11文章

1864浏览量

32551 -

数控机床

+关注

关注

19文章

800浏览量

47147 -

程序

+关注

关注

117文章

3806浏览量

81688 -

数控加工

+关注

关注

0文章

59浏览量

10079

发布评论请先 登录

相关推荐

数控加工工艺处理的原则和步骤是什么

数控加工工艺处理的原则和步骤是什么

评论