贴片电容开裂和短路的原因可以归纳为以下几个方面:

一、开裂原因

1、机械应力:

贴片电容在安装、焊接或运输过程中可能会受到机械应力的作用,如振动、冲击等。这些应力可能导致电容器的外壳或封装材料产生裂纹或断裂。

预防措施:选择适当的安装方式、使用合适的焊接工具和设备、避免过度振动等。

2、温度变化:

贴片电容在使用过程中可能会遇到温度的变化,如从高温环境转移到低温环境,或者从低温环境转移到高温环境。这种温度变化可能导致电容器的外壳或封装材料产生热应力,从而导致裂纹或断裂。

预防措施:选择具有良好热稳定性的材料、控制温度变化的速度等。

3、湿度和腐蚀:

湿度可能导致电容器的外壳或封装材料吸湿,从而降低其机械强度;腐蚀可能导致电容器的外壳或封装材料被腐蚀,从而产生裂纹或断裂。

预防措施:选择具有良好防潮性能的材料、使用防潮包装、避免在潮湿环境中使用等。

4、电压过高:

如果施加的电压超过贴片电容的额定电压,可能会导致电容器的外壳或封装材料产生电应力,从而导致裂纹或断裂。

预防措施:选择具有足够额定电压的电容器、使用合适的电源电路、设置过压保护电路等。

5、质量问题:

贴片电容的质量也会影响其使用寿命。如果电容器本身存在质量问题,如内部结构缺陷、材料不良等,可能会导致其外壳或封装材料容易开裂或断裂。

预防措施:选择质量可靠的产品,并在购买前进行必要的测试。

6、老化:

贴片电容在长时间使用过程中,可能会出现老化现象。老化会导致电容器的外壳或封装材料的机械强度下降,从而增加其开裂的风险。

预防措施:定期检查电容器的工作状态,及时更换老化的电容器。

二、短路原因

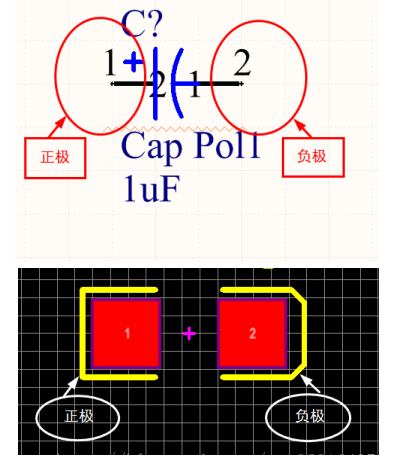

1、封装尺寸选择不当:

电容的封装尺寸可能过小,无法满足实际工作需求,导致电容在工作时过热,从而引发短路。

2、预留余量不足:

在设计时预留的电容余量不足,无法应对实际工作条件的变化,如电压、电流等参数的波动,可能导致电容过载而短路。

3、耐压值过低或电流过大:

电容的耐压值过低,或者产品中的电流过大,超过了电容的承受能力,会导致电容内部短路。

4、焊接问题:

焊接工艺不当,如焊接时间过短或温度过高,可能会对电容产生不可逆的损害,导致电容短路。

5、机械冲击:

贴片电容在实际使用中可能遭受到机械冲击,如跌落、振动等,如果冲击过于猛烈,可能导致电容内部短路。

综上所述,为了降低贴片电容开裂和短路的风险,需要在设计、选择、安装和使用过程中充分考虑各种因素,并采取相应的预防措施。

审核编辑 黄宇

-

封装

+关注

关注

126文章

7859浏览量

142873 -

贴片电容

+关注

关注

13文章

467浏览量

27786

发布评论请先 登录

相关推荐

贴片陶瓷电容器发生断裂的原因是什么?

贴片电容开裂和短路的原因

贴片电容开裂和短路的原因

评论