《半导体芯科技》杂志文章

Nearfield Instruments B.V.最近推出了AUDIRA系统,据说这是业界第一个也是唯一一个用于先进半导体制造的在线无损表面下测量系统。

作者:Niranjan Saikumar

共同作者:Nelda Antonovaité, Irene Battisti, Taras Piskunov, Mehdi Soozande

AUDIRA 系统旨在为先进存储器和逻辑器件中的掩埋特征和缺陷(如空洞)提供高精度和精确的纳米级测量。借助AUDIRA,Nearfield Instruments公司的目标是在透射电子显微镜(TEM)和临界尺寸扫描电子显微镜(CD-SEM)中,引入补充性的表面下次表层过程控制测量技术。

Nearfield Instruments公司经业界验证的在线表面测量解决方案QUADRA,采用基于多小型原子力显微镜(称为MAFM, miniaturized atomic force microscopes)的创新架构,可实现高速、无损的器件表面形貌测量。超高速MAFM头技术与多MAFM方法相结合,允许在晶圆上进行并行成像,实现了比现有最先进的自动化AFM系统高出100 倍以上的吞吐量,从而能够将QUADRA用作大批量制造(HVM)晶圆厂的在线工具。QUADRA的独特架构还确保了在测量CMP 应用中的层以及高深宽比(HAR,high-aspect ratio)结构和High-NA EUV(高数值孔径极紫外线)应用时,具有出色的精度和动态稳定性。专有的高级成像模式使QUADRA 成为唯一能够对关键HAR 结构进行3D测量的AFM工具。结合定制的CD提取算法和用于自动探头更换的尖端磨损检测机制,QUADRA根据需要为通过混合键合的CMP 工艺、蚀刻后的HAR结构和EUV光刻胶CD 计量提供了出色的在线过程监控功能。

新的AUDIRA次表层计量工具基于QUARA架构,保留了独特的多MAFM系统架构和专有的AFM技术的优势,旨在实现在线过程控制的高通量。在AUDIRA 中,Nearfield Instruments引入了两种新的声学显微镜技术,以满足两个不同深度范围的表面下计量需求。在这两种技术中,AFM 探针都被用作波导,用于发送然后“监听”来自晶圆层的声波。

应用

AUDIRA 瞄准计量和检测市场,专门用于测量不透明层表面下的纳米级结构。从计量(metrology)方面来说,主要应用是测量叠加精度,即不同层上的图案错位。目前,许多传统的光学叠加测量技术仅限于测量比器件本身尺寸大十倍以上的大型光学目标。对于5nm 节点,叠加容差约为几纳米,大多数领先的内存和逻辑制造商实现了2 纳米的叠加,并且预计还会进一步缩小。随着尺寸的缩小,将需要直接在器件上进行叠加测量,以消除从计量到器件(MTD, metrology to the device)校准的可能误差,并保证器件的性能。由于EUV 光和光刻胶之间的相互作用,EUV 光刻过程中随机效应的增加也推动了对器件上叠加计量解决方案的需求。随机效应导致CD 不均匀性(线边和线宽粗糙度)增加,从而占据了边缘放置误差(EPE, edge placement error)的很大一部分,即对于5nm 节点会小于5nm,从而为叠加误差留下更少的空间。

这种严格的叠加控制对亚纳米级计量工具的准确度和精度提出了挑战。虽然电子束成像可以检测非常局部的产品对准误差,包括随机误差,但它的穿透深度有限,并且会损坏敏感的光刻胶,从而限制了其应用。此外,由于特征尺寸差异很大,从而使得逻辑客户选择在曝光后进行检查,存储器市场在蚀刻后对叠加计量有所增加,这表明需要多样化的叠加计量功能。例如,透明层和不透明层都需要多层的测量。

AUDIRA 的检查和审查市场应用目标主要是空洞,但不限于空洞。层中的空洞形成可以在器件级别跟踪到至少一个关键过程,其中牺牲的氮化硅被去除并用导电金属代替,从而产生埋藏在10 ~100 nm深的浅空洞。

虽然这个问题在3D NAND 结构中尤为严重,因为大孔密集且孔间距减小,但由于金属线横截面的缩小,互连也出现了这种情况。在存在空洞的情况下,由于尺寸缩小而增加的电流密度会进一步增加应力,并可能导致器件失效。

在使用混合键合的晶圆/ 芯片级先进封装步骤中,在键合步骤后Cu 焊盘上的表面缺陷会产生高达10 倍缺陷尺寸的空洞,这些大空洞深埋在不透明层下方近微米的地方。随着铜焊盘的尺寸缩小到远低于1µm,并且用于键合的致密铜焊盘趋于标准,因此需要分辨率为100nm 或更高的缺陷灵敏度。

键合材料/ 工艺中的缺陷也可能导致不同类型的缺陷,这里是分层。虽然这在晶圆级的混合键合中比较常见,但器件制造路线图指向了2D FET,沟道层的分层成为器件级良率的主要问题。在这两种情况下,这些缺陷都会导致电气或机械失效。

测量技术

AUDIRA 提出了两种不同的互补的表面下计量技术,相对而言,在成像的穿透深度和横向分辨率能力方面进行了权衡。从技术角度来看,这两种技术在操作的声学频率范围和测量中使用的基本物理场方面有所不同,根据材料特性的差异,一种是用于测量深度达10um 的浅层结构的MHz 频率范围,另一种是用于测量更深的结构或埋在表面以下浅层的具有类似材料特性的结构的GHz 频率范围。

检测粘弹性变化

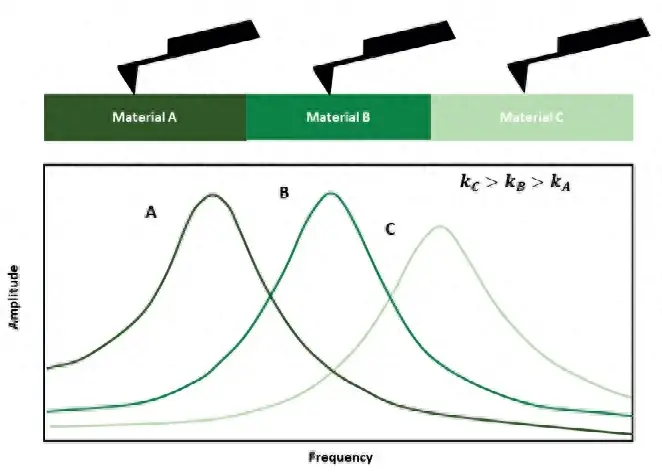

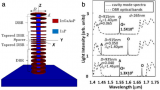

第一种技术基于对材料粘弹性变化的检测,适用于测量浅层和精细的特征,或埋藏在深处直至几微米的相对较大的特征。根据应用的不同,可以获得nm 或亚nm级的横向分辨率。当被扫描探头感应到时,每种材料都显示出一个特征的共振频率,称为接触共振(CR,contactresonance)(见图1)。

图1:不同材料的接触共振偏移。较硬的材料具有较高的接触共振频率。

图片选取自B.D. Huey et al, Annu. Rev. Mater. Res. 37 (2007)

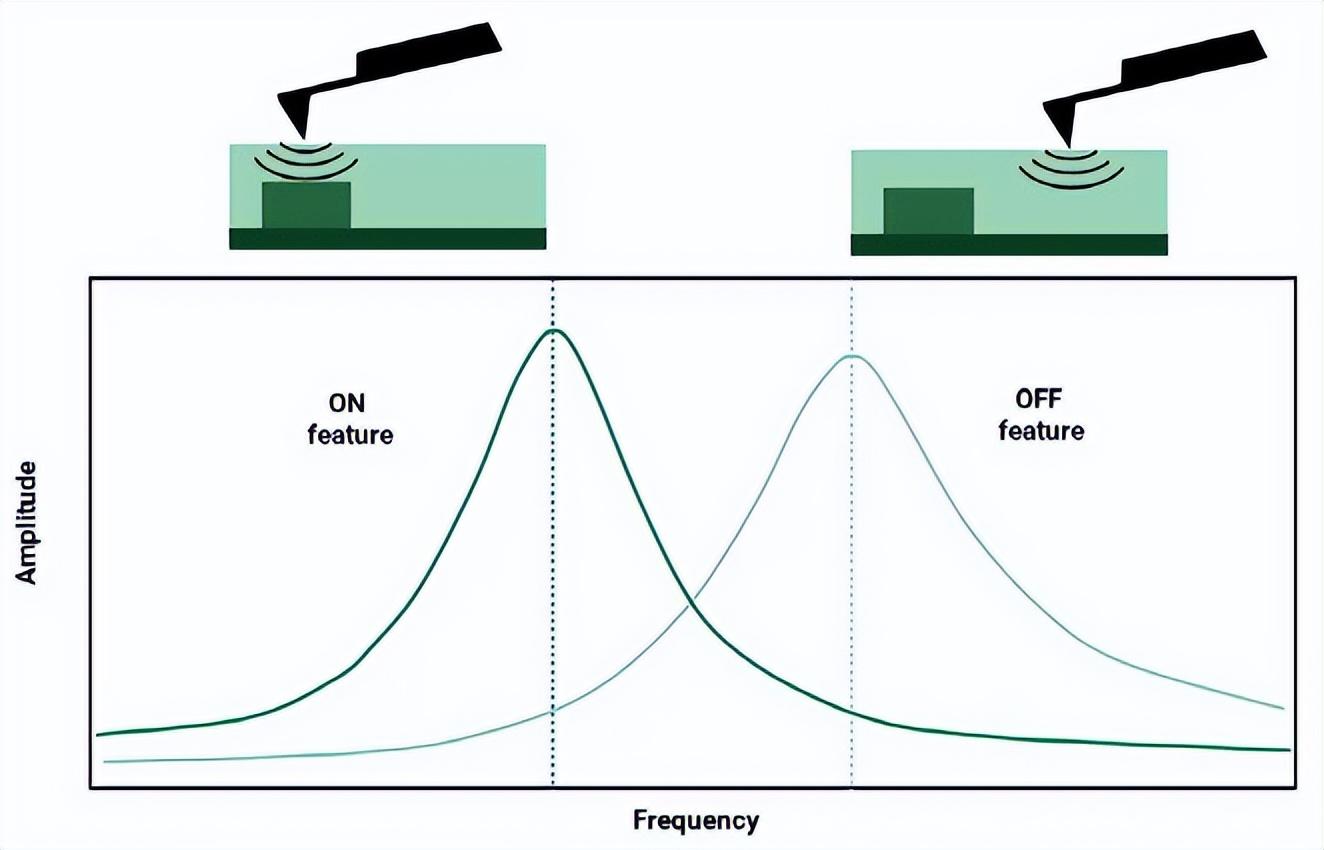

接触共振的变化也可能是由埋在表面下的材料变化引起的,例如空洞/ 分层或表面下对齐标记(见图2)。

图2:卡通图片显示了掩埋结构上和离开掩埋结构的 AFM探针响应的差异。

图片选取自M.H. van Es et al, Ultramicroscopy 184 (2018)

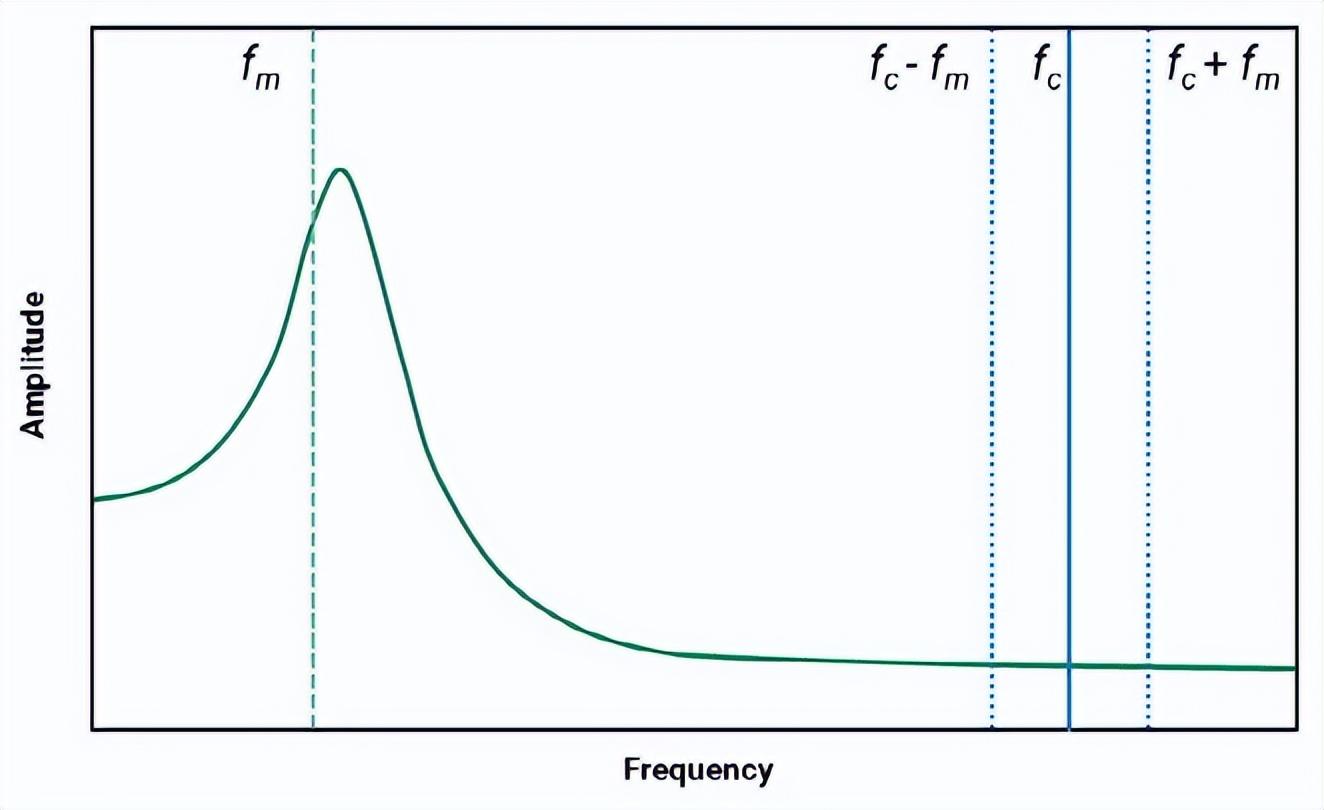

在文献中,用于表面表征和表面下成像的CR-AFM通常是在声波源和CR 的传感分离的情况下完成的。声波通常施加在晶圆底部,将声能传递到整个晶圆,而顶部的扫描探头则在特定位置感应CR。在AUDIRA 中,通过在探头处结合声源和检测器,从而改变了传统的工作方式。

该探头用作波导,在MHz 范围内以载波频率fc 引入声波,然后以频率fm 进行调制。非线性针尖- 晶圆相互作用产生了fm 处的混频信号,该信号通过悬臂响应放大。这种通过该测量模式用于检测CR 变化的方式被称为表面下超声共振力显微镜(SSURFM,Subsurface ultrasonic resonance force microscopy)。

图3:SSURFM技术,专为AUDIRA中基于探头的直接驱动和传感而定制。

图片选取自M.H. van Es et al, Ultramicroscopy 184 (2018)

就灵敏度而言,穿透深度取决于特征尺寸以及所涉及的不同材料的机械硬度变化。AUDIRA 通过针对表面下测量的定制悬臂和尖端设计,提高了分辨率和对埋藏材料的灵敏度,从而进一步创新了这一技术。

波传播方案

粘弹性变化传感的灵敏度随着深度的增加而下降:当深度大于10µm时,它只能检测具有显著材料属性变化的大的特征。为了满足深度大于10µm的需求,AUDIRA 采用的第二种技术是利用GHz 量级频率的声波注入,目标分辨率在几纳米或几十纳米的范围内,具体取决于目标深度。

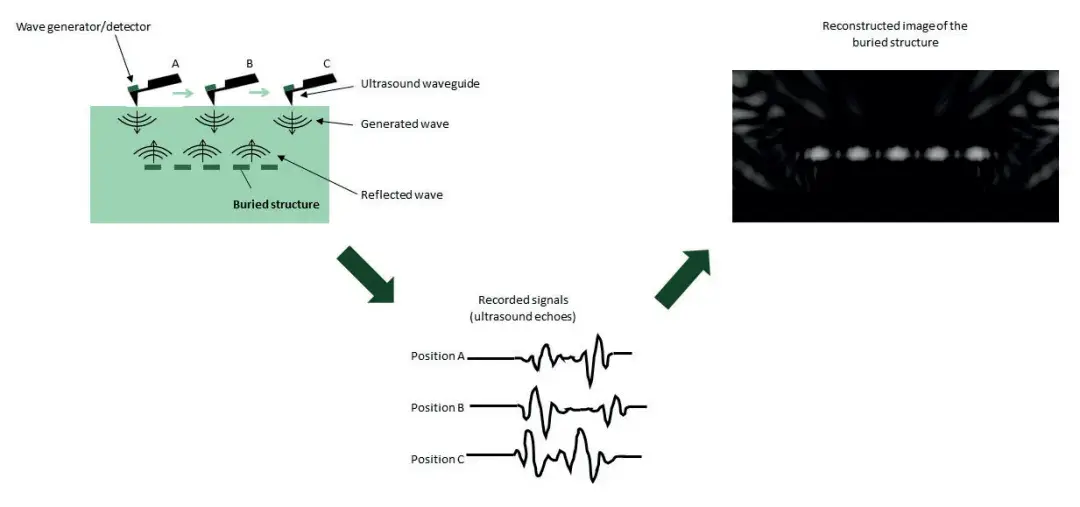

样品扫描使用超声压电换能器(PZT 技术)或超短激光脉冲(泵浦- 探针PTAI 方法)。在样品表面产生的超声波传播通过样品的深度,到掩埋结构上进行反射,并产生表面的机械变形,而这会被记录为超声波回波。

该技术所采用的物理原理转变为波传播方案,其中透射波在器件内的所有表面转变处与晶圆相互作用并反射回来。这种反射声波包含与强度和到达时间相关的信息,然后用于重建表面下结构的3D 图像。

使用该方案进行成像考虑了两个主要技术方向:压电换能器(PZT, Piezoelectric Transducer)方法和光热声学成像(PTAI, Photothermal Acoustic Imaging),AUDIRA 能够在同一架构中容纳两者。在PZT 技术中,先进的电子元件被用来有效地发射和检测GHz 声波。这些电子元件实现了发射和检测之间的快速切换,可以精确控制声波波长。这种控制水平在确定测量的深度分辨率和信噪比方面起着关键作用。

在PTAI 方法中,超短激光脉冲用于引发声波,检测反射并重建声回波,采用泵浦- 探针方案来进行工作。与PZT 技术不同,PTAI 对电子元件的要求不那么严格。然而,虽然PTAI 具有简化电子元件的优势,但与通过PZT 方法实现的直接测量相比,它重建的回波本质上是间接测量。

样品扫描使用超声压电换能器(PZT 技术)或超短激光脉冲(泵浦- 探针PTAI 方法)。在样品表面产生的超声波传播通过样品的深度,到掩埋结构上进行反射,并产生表面的机械变形,而这会被记录为超声波回波。对回波阵列进行处理可以重建掩埋结构。表面的2D 扫描可以生成表面下的完整3D 图像,可用于生成不同的横截面,例如图4中右上角图像上显示的B 扫描(样品的侧视图)。

图4:超声波束成形原理。

从应用的角度来看,这两种技术在穿透深度方面进行了权衡,因为深度直接取决于声激发的波长,从而可以采用声学频率。PZT 技术受到压电材料厚度的限制,压电材料可以始终如一地制造,转换为几GHz 范围内的较低频率直至最高可达10GHz 的频率,而PTAI 则可以充当高达100GHz 的高频源。

信号处理对于获得两种技术的完整3D 结构的全面重建都起着至关重要的作用。AUDIRA 采用定制的超声波束成形技术(见图4)。这种技术是无损检测中使用的一种众所周知的后处理方法。这种方法涉及处理扫描探头在成像过程中收集的回波阵列,模拟用于将超声波束聚焦在固态物体或结构的点上的声学透镜。这种处理构成了该方法生成表面下特征的高保真表达能力的支柱,并使得能够提取详细的结构信息。

AUDIRA中的图像处理

Nearfield Instruments 认识到与叠加提取或缺陷识别相关的数据处理算法所发挥的关键作用。对于叠加提取,虽然现有的光学技术算法在一定程度上适用,但需要特别注意信息的独特的单像素捕获。为此,Nearfield Instruments还通过AUDIRA 引入了定制算法,旨在增强表面下图像的对比度,并大大提高提取叠加层的准确性。此外,由于需要通过多个具有各自对准标记的不透明层进行叠加提取,因此采用了解析干扰结构和同时叠加提取的算法。Nearfield Instruments 还与客户合作,为基于AUDIRA 的测量定制对准标记,以提高通量和精度。

在缺陷识别和分类方面,Nearfield Instruments 正在发展传统算法,但也在传统方法之外一直在开发基于机器学习的分类算法,这些算法已经可以部署在代工厂中。混合键合后的缺陷检测尤其需要机器学习路线,因为晶圆边缘修整、晶圆研磨和切割的后端工艺会产生与表面粗糙度相关的伪影,并且还会渲染低对比度图像。

平台和M&I路线图链接

Nearfield Instruments 与客户合作开发配方,并为应用选择是否最适合进行局部弹性测量,以及何时切换到波传播方案。借助MHz 粘弹性传感和GHz 超声成像技术,AFM 头通过从晶圆捕获信息来扫描整个芯片,步长小至十分之一纳米。然后,在每一步中捕获的数据被组合并转换为底层的综合图案。

到目前为止,弹性和波传播方案主要是通过前者从样品底部传输声波,后者从顶部传输声波来发展起来的。这严重限制了设备功能,不允许单一工具来同时处理这两种模式。对于小样品,底部驱动的弹性方法也许是可能的,而对于像300 mm晶圆这样的大样品来说则几乎是不可能的。Nearfield Instruments 已经成功地将这些技术结合起来,使扫描头能够使用AFM 探针作为声波的波导。

因此,AUDIRA 可以利用QUADRA 成熟的多头架构,从而实现更快地在代工厂的应用。多头架构允许AUDIRA同时用于晶圆上不同深度的测量,并作为缺陷检测和审查工具,因为不同的扫描头可以执行不同的功能。在扫描头中实现这种功能使得AUDIRA 能够在晶圆厂中用作混合计量工具,而这是一项关键的突破。

审核编辑 黄宇

-

存储器

+关注

关注

38文章

7538浏览量

164527 -

CMP

+关注

关注

6文章

151浏览量

26134 -

测量

+关注

关注

10文章

4976浏览量

111967

发布评论请先 登录

相关推荐

RFID 数字化车场建设:基于前沿技术集成的BD停车革新之道

汉得利多项前沿技术亮相CES 2025

松诺盟发布工业级高性能传感器,填补国内市场空白

美能光伏诚邀您共赴CSPV峰会,共探光伏前沿技术

德赛西威AR-HUD前沿产品亮相长城汽车总部

科幻前沿技术发展论坛召开 十余名科幻大咖畅议科幻创意赋能科技创新

填补国内空白!国产电容式MEMS气压传感器芯片WXP380介绍

直击 2024 慕尼黑上海电子展,看 Qorvo 如何以前沿技术构建多元化创新方案

BOE(京东方)携全场景AI智慧显示等前沿技术亮相2024国际显示周 “科技+绿色”引领行业发展风向标

是德科技合作伙伴携前沿技术解决方案亮相 Keysight World Tech Day 2024

前沿技术:填补测量空白

前沿技术:填补测量空白

评论