一、引言

在工业自动化控制系统中,PLC(Programmable Logic Controller,可编程逻辑控制器)与变频器的结合使用,已成为实现高效、精确控制的重要手段。三菱PLC以其卓越的性能和广泛的应用范围,成为工业自动化领域的佼佼者。本文将详细介绍三菱PLC控制变频器的多种方法,包括开关量信号控制、模拟量信号控制、RS-485无协议通讯控制、Modbus-RTU通讯控制以及现场总线控制等,并结合相关数字和信息进行具体阐述。

二、开关量信号控制

开关量信号控制是三菱PLC控制变频器的一种基本方法。该方法通过PLC的输出点、com点与变频器的STF(正转启动)、RH(高速)、RM(中速)、RL(低速)等端口相连,实现对变频器的启动、停止、复位以及多段速度运行的控制。然而,由于采用开关量信号控制,其调速曲线不是一条连续平滑的曲线,无法实现精细的速度调节,调速精度相对较低。

在硬件连接方面,三菱PLC(mr型或mt型)的输出点、com点直接与变频器的相应端口相连。在软件编程方面,PLC通过程序控制变频器的不同端子组合,实现多段速度运行。例如,当PLC输出点Y0接通时,变频器STF端子接收信号,电机开始正转;当Y1接通时,变频器RH端子接收信号,电机以高速运行;以此类推,实现多段速度控制。

三、模拟量信号控制

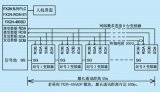

模拟量信号控制是另一种常用的三菱PLC控制变频器的方法。该方法通过配置PLC的模拟量输出模块(如FX1N-1DA-BD、FX0N-3A、FX2N-2DA、FX2N-4DA等),将PLC的数字量输出转换为模拟量信号(如电压或电流),再输入到变频器的模拟量输入端子,从而实现对变频器速度的连续平滑调节。

在硬件连接方面,需要为PLC配置相应的模拟量输出模块,并将模块的输出端子与变频器的模拟量输入端子相连。在软件编程方面,PLC通过程序控制模拟量输出模块的输出值,从而实现对变频器速度的连续调节。例如,当需要电机以某个特定速度运行时,PLC可以计算出相应的模拟量输出值,并通过模拟量输出模块输出到变频器,使电机以指定速度运行。

需要注意的是,在大规模生产线中,由于控制电缆较长,采用模拟量信号控制时可能会受到线路电压降的影响,从而影响系统的稳定性和可靠性。此外,从经济角度考虑,模拟量信号控制的成本相对较高。

四、RS-485无协议通讯控制

RS-485无协议通讯控制是一种广泛使用的三菱PLC控制变频器的方法。该方法通过PLC的RS-485通讯接口与变频器的RS-485通讯接口相连,实现PLC与变频器之间的数据交换和指令传输。该方法具有硬件简单、造价低廉的优点,可控制多达32台变频器。

在硬件连接方面,只需将PLC的RS-485通讯接口与变频器的RS-485通讯接口相连即可。在软件编程方面,PLC采用RS串行通讯指令进行编程,实现与变频器的数据交换和指令传输。例如,PLC可以发送启动、停止、速度设定等指令给变频器,变频器接收指令后执行相应的操作,并将运行状态反馈给PLC。

五、Modbus-RTU通讯控制

Modbus-RTU通讯控制是一种新型的三菱PLC控制变频器的方法。该方法通过PLC的RS-485通讯接口与变频器的RS-485通讯接口相连,并采用Modbus-RTU协议进行通讯。该方法具有编程简单便捷的优点,但PLC编程工作量仍然较大。

在硬件连接方面,与RS-485无协议通讯控制相同,只需将PLC的RS-485通讯接口与变频器的RS-485通讯接口相连即可。在软件编程方面,PLC采用Modbus-RTU协议进行编程,实现与变频器的数据交换和指令传输。例如,PLC可以发送读取变频器运行状态、设定变频器参数等指令给变频器,变频器接收指令后执行相应的操作,并将响应数据返回给PLC。

六、现场总线控制

现场总线控制是一种高级的三菱PLC控制变频器的方法。该方法通过现场总线技术实现PLC与变频器之间的数据交换和指令传输。三菱变频器可内置各种类型的通讯选件,如用于CC-Link现场总线的FR-A5NC选件、用于Profibus DP现场总线的FR-A5AP(A)选件等。该方法具有通信速度快、数据传输量大、抗干扰能力强等优点。

在硬件连接方面,需要为PLC和变频器配置相应的现场总线通讯接口和通讯选件。在软件编程方面,PLC采用现场总线协议进行编程,实现与变频器的数据交换

-

控制系统

+关注

关注

41文章

6604浏览量

110576 -

变频器

+关注

关注

251文章

6547浏览量

144513 -

三菱PLC

+关注

关注

13文章

226浏览量

31126

发布评论请先 登录

相关推荐

三菱PLC及变频器在水厂的应用

三菱变频器参数设置_三菱变频器选型

【干货】三菱FX系列PLC控制变频器的方法经验分享

三菱变频器调试的基本方法及步骤

三菱变频器接线

三菱PLC控制变频器的多种方法

三菱PLC控制变频器的多种方法

评论