一、引言

在工业自动化领域,DCS(Distributed Control System,分布式控制系统)和PLC(Programmable Logic Controller,可编程逻辑控制器)都是非常重要的控制设备,它们在工业生产中扮演着关键角色。然而,尽管两者都用于实现自动化控制,但它们在结构、功能、应用场景等方面存在显著的差异。本文将详细探讨DCS与PLC的最大区别,旨在帮助读者更深入地理解这两种控制设备的特点和应用。

二、DCS与PLC的概述

DCS(分布式控制系统)

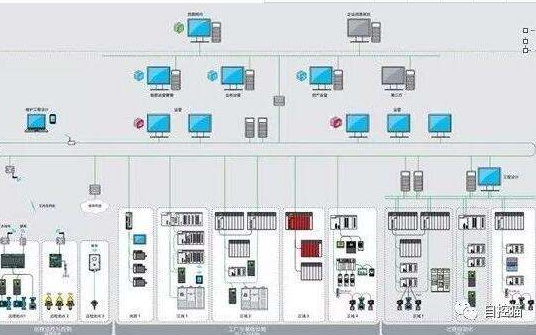

DCS是一种集散型控制系统,它采用多层结构,以网络为连接,完成对整个工艺过程的监测、控制和管理。DCS系统包括过程级、操作级和管理级,其中过程级主要由过程控制站、I/O单元和现场仪表组成,是系统控制功能的主要实施部分。操作级包括操作员站和工程师站,完成系统的操作和组态。管理级主要是指工厂管理信息系统(MIS系统),作为DCS更高层次的应用。DCS的主要特点是分散控制、集中管理,它通过网络连接各控制器(过程站),实现对生产过程中众多控制点的集中管理和控制。

PLC(可编程逻辑控制器)

PLC是一种专门为在工业环境下应用而设计的数字运算操作电子系统。它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程。PLC由CPU、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成。PLC的主要功能包括逻辑控制、运动控制、闭环过程控制、数据处理和通信联网等。

三、DCS与PLC的最大区别

系统结构与功能

DCS是一种系统级的控制设备,它采用分散控制、集中管理的思想,将整个生产过程划分为若干个控制单元(过程站),每个控制单元负责一部分控制任务,并通过网络连接实现信息共享和协调控制。这种结构使得DCS系统具有很高的可靠性和可扩展性,适用于大型、复杂的工业自动化系统。而PLC则是一种装置级的控制设备,它主要实现本单元所具备的功能,通过编程实现自动化控制。虽然PLC也可以通过网络连接实现多机通信和协调控制,但其整体功能和扩展性相对较弱。

网络安全与可靠性

DCS系统通常采用安全可靠双冗余的高速通讯网络,系统的拓展性与开放性更好。在网络安全方面,DCS系统采用了多种措施来保障网络的安全稳定运行,如防火墙、入侵检测、数据加密等。同时,DCS系统还采用了双冗余的控制单元和I/O模块,当重要控制单元出现故障时,冗余单元能够实时无扰地切换为工作单元,保证整个系统的安全可靠。而PLC在网络安全和可靠性方面相对较弱,其网络形式多为单网结构,网络协议也经常与国际标准不符。此外,PLC所搭接的系统基本没有冗余的概念,当某个PLC单元发生故障时,可能需要将整个系统停下来进行更换维护并重新编程。

应用场景与优势

DCS系统广泛应用于电力、冶金、石化等各行各业的大型、复杂的工业自动化系统中。由于其高度集成、分散控制、集中管理的特点,DCS系统能够实现对整个生产过程的全面监控和协调控制,提高生产效率、降低生产成本。而PLC则更适用于小型、简单的工业自动化系统或设备中。PLC具有编程灵活、功能强大、可靠性高等优点,能够满足各种工业自动化控制需求。

四、结论

综上所述,DCS与PLC在结构、功能、应用场景等方面存在显著的差异。DCS是一种系统级的控制设备,具有分散控制、集中管理的特点,适用于大型、复杂的工业自动化系统;而PLC则是一种装置级的控制设备,主要实现本单元所具备的功能,适用于小型、简单的工业自动化系统或设备中。在实际应用中,应根据具体需求和场景选择合适的控制设备以实现最佳的控制效果。

-

控制器

+关注

关注

112文章

16299浏览量

177783 -

plc

+关注

关注

5010文章

13261浏览量

462899 -

DCS

+关注

关注

20文章

608浏览量

50033

发布评论请先 登录

相关推荐

DCS与PLC的区别要点

浅谈DCS与PLC之间的区别

SCADA与DCS、PLC之间的区别

DCS与PLC的最大区别

DCS与PLC的最大区别

评论