共读好书

贾伏龙 崔洪波 陈梁

摘要:

随着软钎焊工艺在微波组件制造中的广泛应用,为了满足高密度产品高标准多样化的焊接质量需求,对液态焊料流淌的控制成为一项现实的工艺难题,可以利用相应的阻焊技术来实现。针对生产过程中出现的问题,分析微波组件软钎焊中对于阻焊的特殊要求,指出现有常规阻焊胶应用面临的诸多问题,通过对比试验引进一种改进型阻焊胶,能有效保护产品非焊接区域,与无铅焊接工艺兼容性好,工艺操作简单高效,起到了良好的效果,满足了高可靠微波组件的要求。

微波组件广泛应用于舰载、弹载、航空航天等高端电子通信领域。经过多年的发展,目前组件呈现高度的集成化、模块化趋势,为了提供同样高性能、高质量的产品,降低成本,提高生产效率,对制造工艺水平提出了较高要求。目前软钎焊技术越来越多地用于微波组件的制造中,在电路板和金属衬板的大面积接地焊接,I/O接插件、微波器件、壳体等的软钎焊连接中替代传统的螺装方式,为产品的小型化、轻量化、高可靠提供了实用的工艺手段,能较好地适应高频微波电路的要求[1-4]。然而在软钎焊时,由于液态焊料良好的流动性致使焊料很容易流淌到非焊接区域,甚至是其他功能区内,例如:1)电路板和金属壳体有一些后续安装走线用的螺纹孔或通孔被焊料润湿,从而不能安装;2)焊料溢到芯片安装孔、微波绝缘子孔等需要刮除,生产效率低下,同时刮除操作破坏镀层,对后续焊接质量造成不良影响;3)微波接插件内导体和电路板微带后续需要金丝键合,如果被焊料污染则无法键合;4)用户对微波组件外观的高要求,需保证非焊接区域不能被焊料污染[5]。所以研究有效的阻焊工艺是非常迫切和有现实意义的。

1阻焊机理

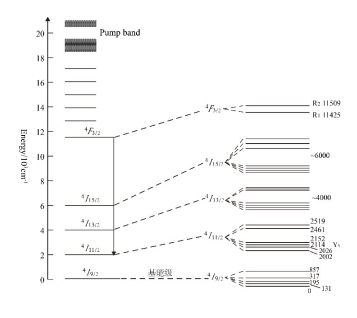

在软钎焊过程中,熔化的焊料首先需在焊接部位完成润湿和铺展,此时焊料与金属母材之间会发生相互溶解和扩散,从而形成金属间化合物,而阻焊则是避免焊料和金属母材之间相互反应,防止焊料润湿非焊接区域。通常可采用一种耐高温的阻止焊接的涂料,使它在非焊接区周围形成一层阻焊膜,把不需要焊接的部位保护起来,以起到阻焊的作用[6]。目前应用最广的阻焊保护胶为波峰焊接过程中防止特定部位上锡的涂料,主要成分为橡胶、二氧化钛和纤维素衍生物[7]。该阻焊胶短时耐温达280℃,但是耐持续焊接高温性能较差。本试验引进了一种改进型阻焊胶替代常规阻焊胶,该胶是以环氧树脂为主要原料,添加无机填料与胺系固化剂制成的热固化型阻焊胶,以期解决常规阻焊胶应用于微波组件焊接面临的诸多问题。

2阻焊工艺的特殊要求

微波组件软钎焊的阻焊工艺难点在于阻焊胶的选择,在实际应用中有其特殊要求。

2.1阻焊胶的涂敷

微波组件软钎焊中阻焊胶的应用情况比较复杂,有接头、壳体焊接时的大面积保护,也有为接地块、芯片孔预留焊接位的毫米级保护,这就对阻焊胶的易用性提出了要求。通常需要阻焊胶黏度大,组分挥发慢,涂敷过程中无拉丝、塌边,方便手工点涂与储存,在各项性能良好的情况下结合点胶机使用能大幅提高点涂效率。涂敷后对于热固型阻焊胶要加热固化,要求固化温度低,时间短,方便使用。

2.2阻焊胶的耐焊接性

微波组件软钎焊一般采用回流焊接的方法,焊接温度高,焊接时间长,阻焊胶需耐高温,经无铅回流焊(240℃)不变质,同时在焊接高温下粘结强度高,能起到良好的阻焊作用。微波组件软钎焊的焊接材料通常为微波板、陶瓷板、软钎焊料以及镀金、镀银的金属衬板或壳体,阻焊胶不能与它们发生反应而产生腐蚀,破坏焊接材料的外观。

2.3阻焊胶的去除

阻焊胶是为了防止焊料润湿不需要焊接的区域而在生产过程中涂覆的一种临时阻焊膜,为了保证产品的设计使用要求且避免引入多余物,阻焊胶一般在焊接结束后必须去除,而且为了不影响生产效率,要求去除方法简单,不能损伤微波板、陶瓷板、金属壳体等焊接材料[8]。根据阻焊胶的特性通常有机械剥离、水洗、溶剂清洗等多种清除手段[9]。

2.4阻焊率

在微波组件软钎焊阻焊胶的各种应用中,如果阻焊失效焊料漫流过度,则必须手工刮除多余焊料,这不仅影响生产效率,而且会对产品外观造成破坏,所以期望阻焊胶的阻焊率尽可能高,要求阻焊胶的涂覆要致密,本身在焊接过程中不被焊料侵蚀或被助焊剂腐蚀脱落。

3阻焊试验及结果分析

3.1试验材料

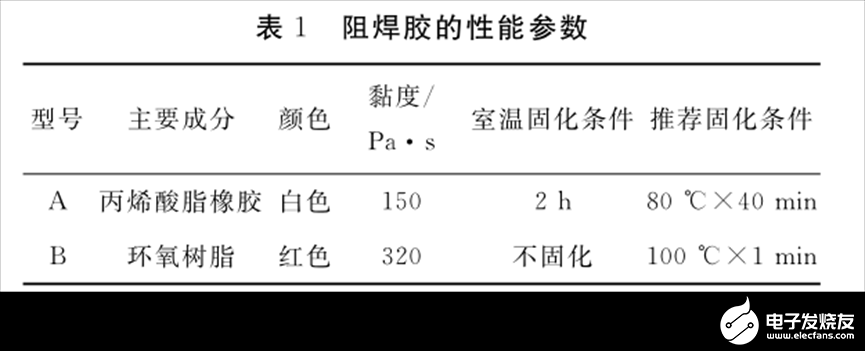

选取某型号在产的微波组件为试验对象,焊接材料包括铜镀金壳体、微波介质板、微波绝缘子、Sn96.5Ag3Cu0.5焊膏、常规阻焊胶A和改进型阻焊胶B。2种阻焊胶性能参数见表1。

3.2试验工艺流程

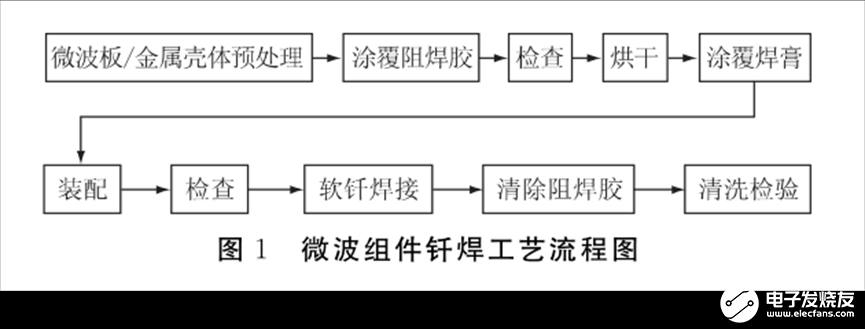

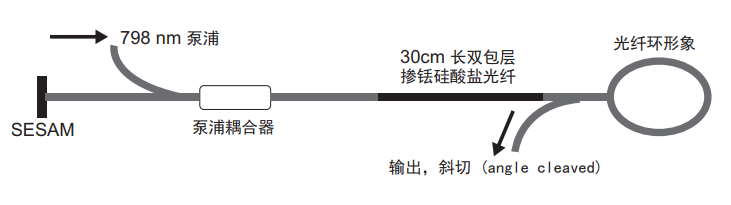

阻焊试验工艺流程如图l所示[10]。将试验焊接的壳体分为3个批次,编号为1#、2#、3#。1#批次没有保护直接焊接,2#、3#批次按上述工艺流程分别采用A、B两种型号阻焊胶保护后焊接。试验过程中软钎焊接主要采用气相回流焊技术,焊接峰值温度为240℃,焊膏熔点(217℃)以上保持时间60s,其中阻焊工艺主要包括阻焊胶涂覆和清除两部分。

3.2.1涂覆阻焊胶

涂覆阻焊胶的具体步骤如下。

1)在微波板和金属壳体需要保护的非焊接区域用细针画图形做标记。

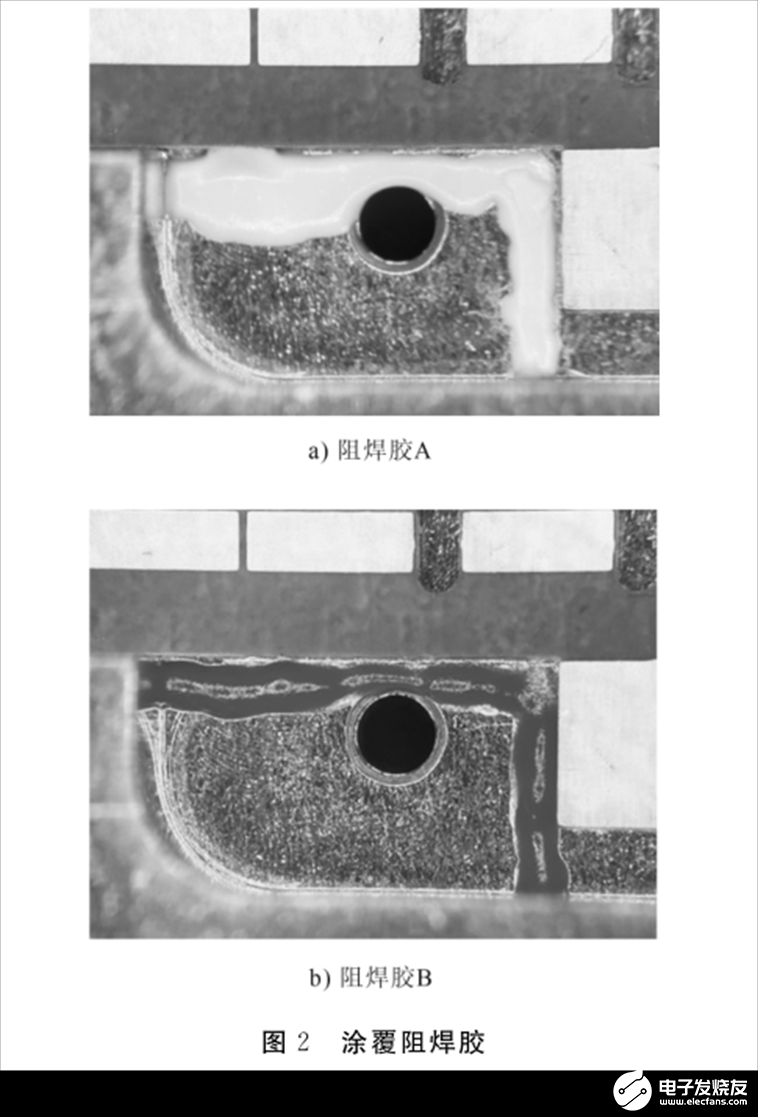

2)使用点胶机按照标记图形把阻焊胶涂覆在非焊接区(见图2)。其中阻焊胶A室温下固化时间短,极易造成点胶针头堵塞,生产过程中需要经常更换点胶针头,阻焊胶B室温下固化非常缓慢,点胶使用较方便。

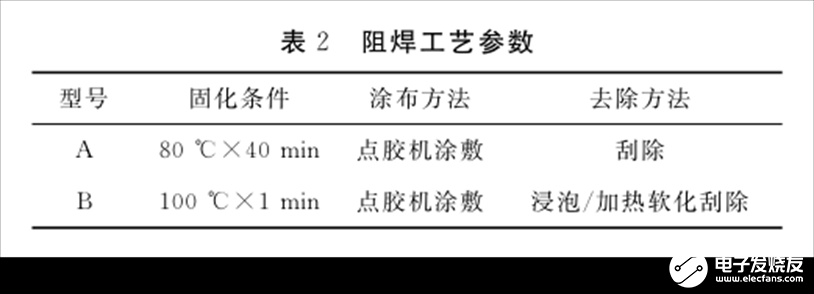

3)按照表2所提供的参数在热台/烘箱中加热固化阻焊胶。阻焊胶A加热固化时间为40min,阻焊胶B加热固化时间为1min,阻焊胶B固化时间较短,生产效率较高。

3.2.2清除阻焊胶

焊接以后阻焊胶A胶体较软,粘结力小,可手工刮除,阻焊胶B胶体较硬,粘结力大,但玻璃化转变温度较低,可采用热板加热软化后铲刀刮除或在有机溶剂中浸泡软化自行脱落。

3.3试验结果及分析

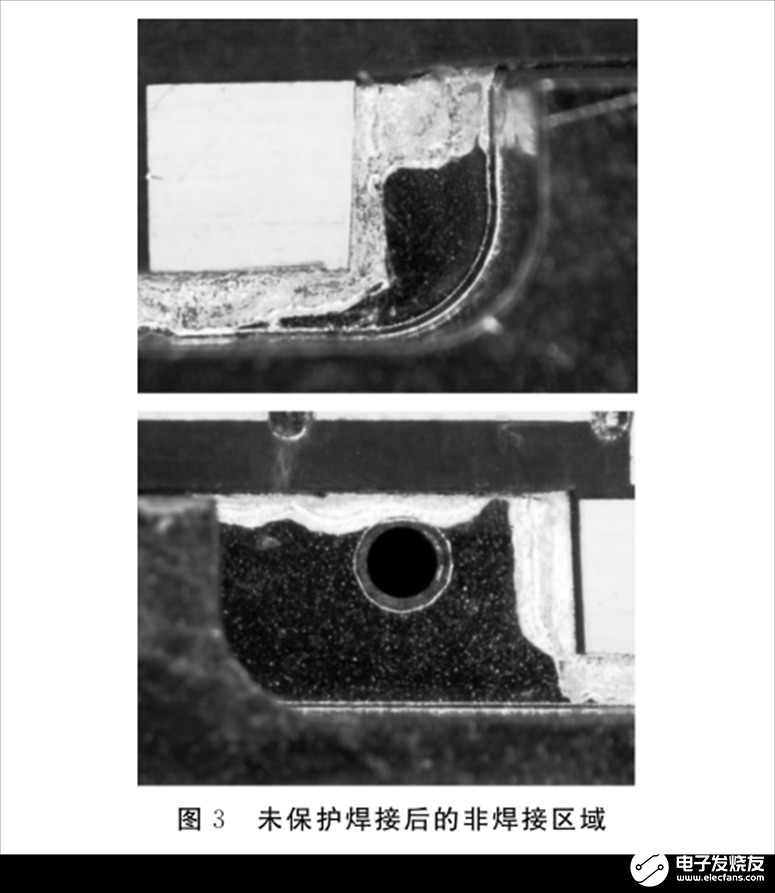

从试验结果来看,1#批次没有阻焊直接焊接,由于壳体镀金层良好的可焊性,液态焊料在其表面润湿角<30°铺展速度较快。在回流焊接过程中,熔融焊料在液体毛细作用的驱动下迅速填充焊接区域,为了保证焊接充分,熔融时间通常较长,在焊料润湿力的作用下有较多焊料从电路板焊接区域漫流出来,污染了后续装配区域(见图3)。焊后需要较大的人力用铲刀清理,同时焊料与镀金层反应,影响后续的芯片焊接质量。

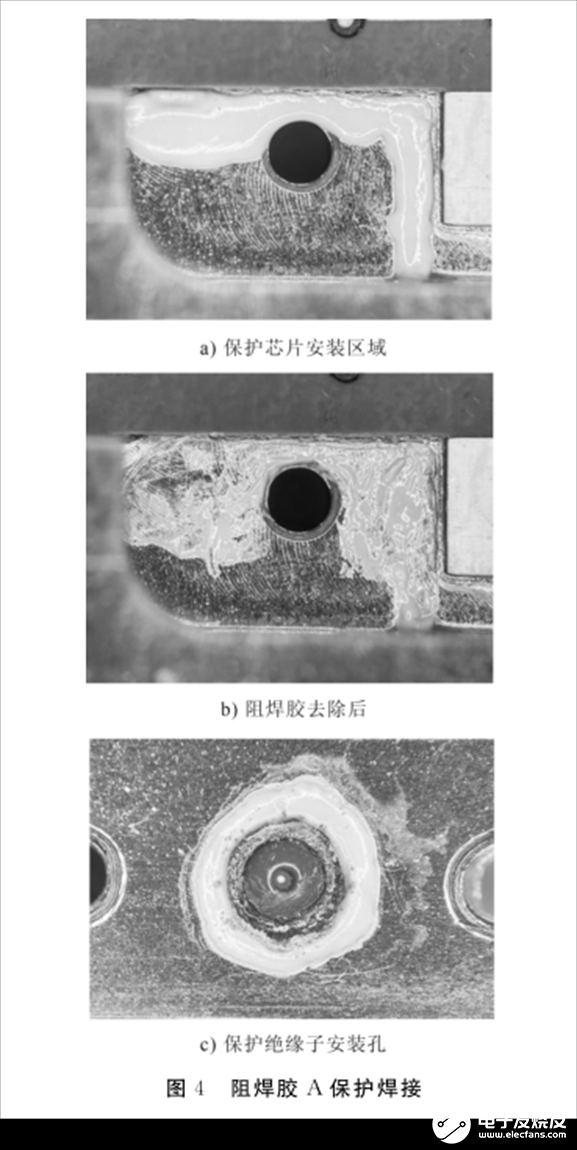

2#批次采用阻焊胶A保护后焊接,阻焊胶A可以部分阻止焊料润湿非焊接区域,但是经过无铅回流焊接高温以后,阻焊胶表面颜色发黄,去除过程中发现胶体明显软化变质、不易撕除,在被保护区域易产生粘稠状残留物,同时焊料渗透到阻焊胶底部存在部分阻焊失效。分析原因主要在于阻焊胶A主要成分为丙烯酸脂橡胶,该类橡胶的最高使用温度为200℃,无铅回流焊接温度较有铅焊接提高约40℃,在峰值温度为240℃的高温下,阻焊胶A性状发生了变化,无法实现其固有的阻焊性能。微波绝缘子与壳体焊接面焊料也受到变质阻焊胶的腐蚀,表面发黑失去金属光泽,很难清理干净,试验结果如图4所示。

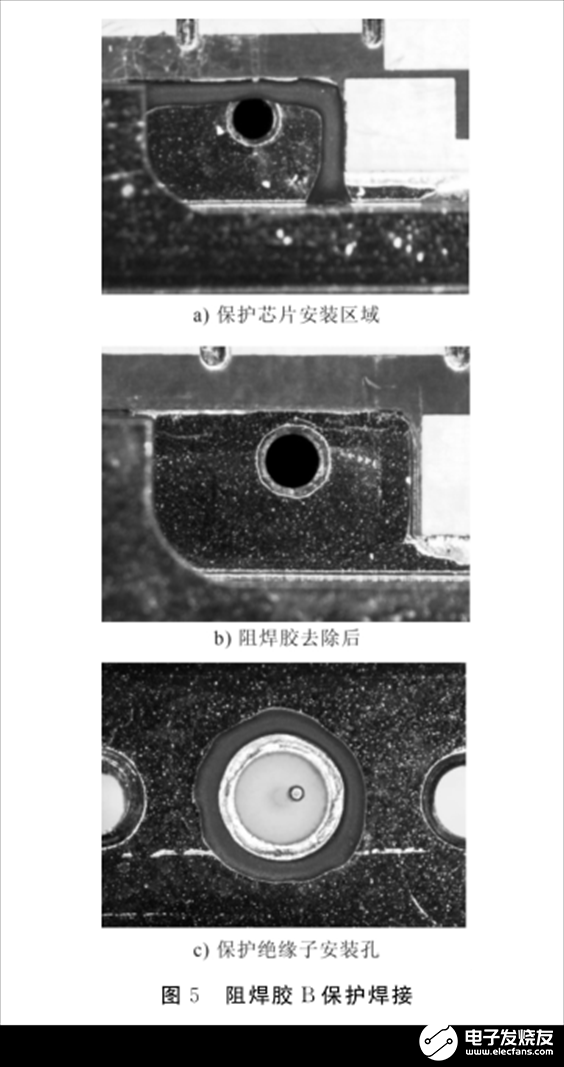

3#批次采用阻焊胶B保护后焊接,阻焊胶B保护可以有效阻止焊料润湿非焊接区域,回流焊接过程中液态焊料流淌受到限制,主要集中在焊接区域。经过无铅回流焊接高温以后,阻焊胶性状无变化。去除阻焊胶以后,保护区域镀金层没有受到破坏,没有胶体残留,方便后续安装工艺,阻焊胶保护的焊点光亮无不良影响,试验结果如图5所示。

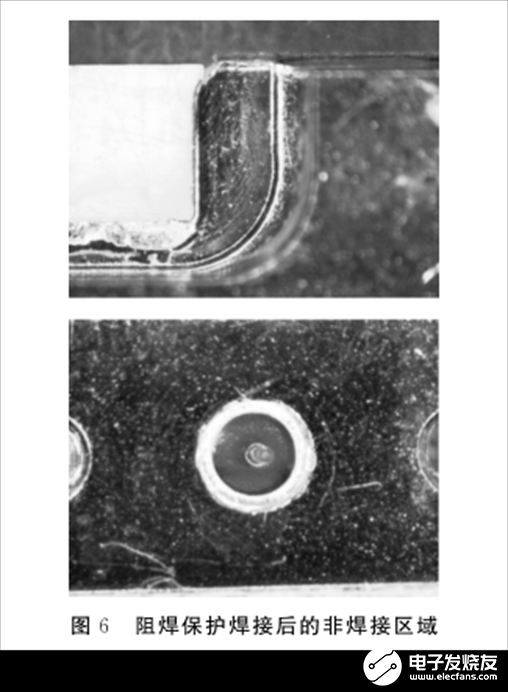

微波组件焊接过程采用阻焊保护措施后,不仅能减少焊后清理的工作量,而且不会有刮痕,保证了特殊产品对外观美观的要求,焊接效果如图6所示。经批量生产统计,阻焊胶阻焊率可达90%以上。

4结语

经过工艺试验与在批量产品中的应用,笔者认为,在微波组件软钎焊过程中采用阻焊工艺能够有效解决实际生产中面临的工艺难题,提高生产效率。本文所选用的阻焊胶相比常规阻焊胶有明显优势,能耐受无铅软钎焊的焊接高温,不腐蚀焊接材料,涂覆、去除简单,生产效率高,能有效保护产品非焊接区域,满足高可靠微波组件的要求。

审核编辑 黄宇

-

钎焊

+关注

关注

1文章

20浏览量

10155 -

微波组件

+关注

关注

0文章

16浏览量

7336 -

阻焊

+关注

关注

0文章

43浏览量

905

发布评论请先 登录

相关推荐

PCB回流焊工艺优缺点

软错误防护技术在车规MCU中应用

激光锡焊工艺在汽车制造行业中的应用

电动点焊工艺中的电流控制器关键技术研发与应用探析

探究点焊工艺中恒压控制电源的关键技术及应用实践

高速点焊工艺中先进控制电源的关键技术探究与应用

pcb板回流焊工艺详解

激光软钎焊技术:SMT领域内的现状与未来发展趋势(下)

激光软钎焊技术:SMT领域内的现状与未来发展趋势(上)

精密电子焊接挑战:激光软钎焊技术的优势与应用

提升微波组件可靠性:跨接片激光焊锡工艺的关键作用

Ag72Cu钎焊阻焊技术研究

先进封装中铜-铜低温键合技术研究进展

金丝球焊工艺参数影响性分析和优化验证

微波组件软钎焊中的阻焊工艺研究

微波组件软钎焊中的阻焊工艺研究

评论