一、引言

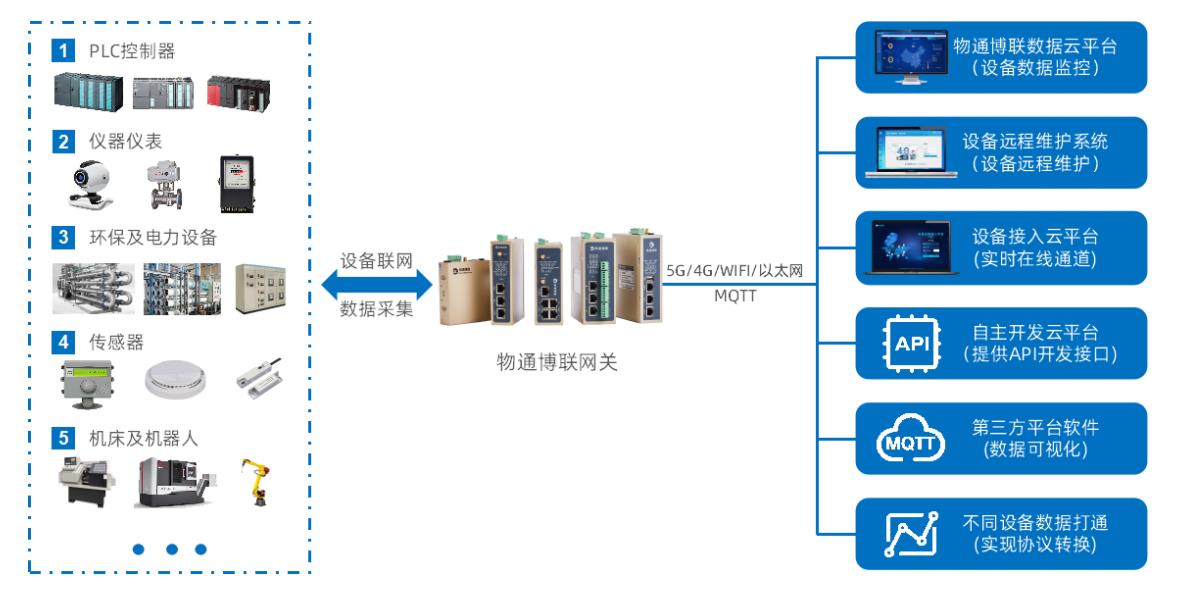

在工业自动化领域,PLC(Programmable Logic Controller,可编程逻辑控制器)扮演着至关重要的角色。PLC通过编程实现自动化控制逻辑,使设备能够按照预定的程序进行工作,极大地提高了生产效率和设备运行的稳定性。本文将详细介绍如何实现PLC的自动化控制逻辑,包括PLC的基本概念、编程工具、逻辑实现方法以及实际应用案例。

二、PLC的基本概念

PLC是一种专门为工业自动化设计的数字运算操作的电子系统,它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械设备或生产过程。PLC由中央处理器(CPU)、存储器、输入/输出(I/O)接口、电源和通信接口等部分组成。

三、PLC编程工具

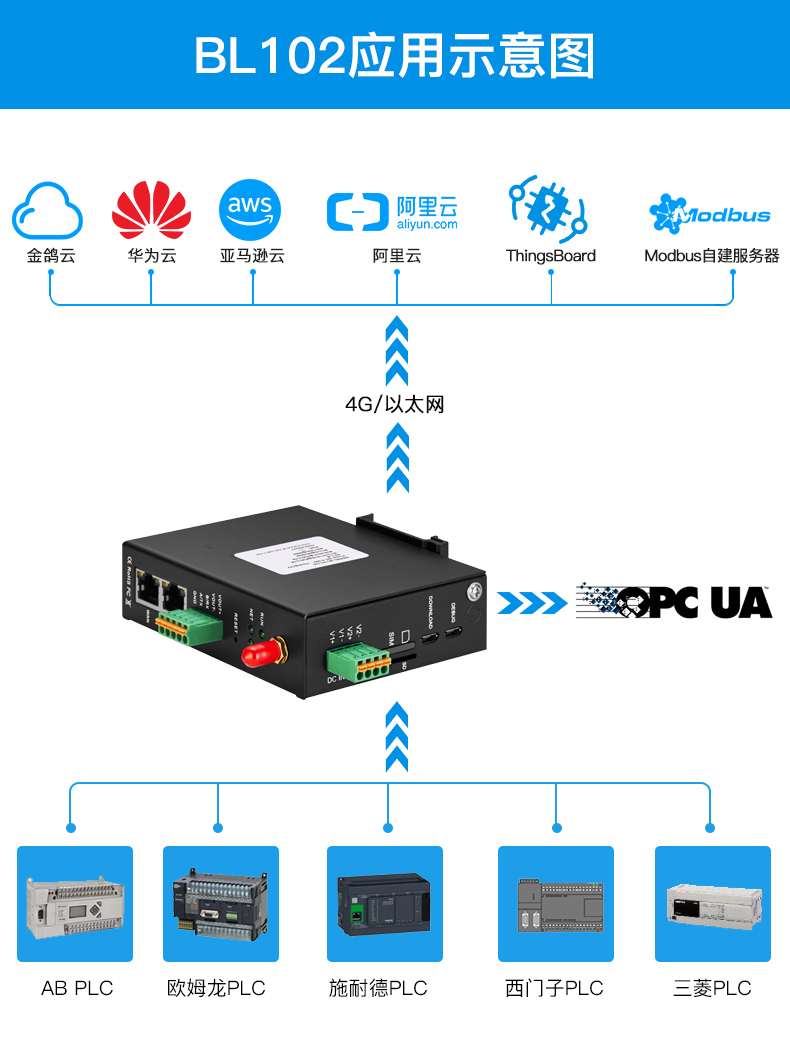

PLC编程工具是实现自动化控制逻辑的关键。目前市场上存在多种PLC编程软件,如欧姆龙PLC编程软件CX-One、Siemens STEP 7、Mitsubishi GX Works等。这些软件提供了丰富的编程语言和工具,如梯形图(Ladder Diagram)、结构化文本(Structured Text)等,方便用户进行程序设计和开发。

四、PLC自动化控制逻辑的实现方法

需求分析

在实现PLC自动化控制逻辑之前,首先需要对控制需求进行详细的分析。这包括确定控制对象、控制要求、输入输出信号等。例如,在一个生产线上,可能需要通过PLC控制多个电机、气缸等执行机构的动作,以实现产品的自动装配和检测。

程序设计

根据需求分析的结果,使用PLC编程软件进行程序设计。在程序设计过程中,需要选择合适的编程语言(如梯形图、结构化文本等),并根据控制要求编写相应的程序。程序设计中需要注意逻辑关系的正确性、程序的稳定性和可维护性等方面。

程序调试

程序编写完成后,需要进行调试以确保其正确性和稳定性。调试过程中,可以使用仿真软件或实际设备进行测试。在调试过程中,需要逐一检查各个逻辑模块的功能是否正常,并对出现的问题进行排查和修复。

现场安装与调试

程序调试完成后,需要将PLC安装到实际生产现场,并进行现场调试。现场调试过程中,需要检查PLC与现场设备的连接是否正确、通信是否正常等方面。同时,还需要对PLC程序进行进一步的优化和调整,以适应实际生产的需求。

五、实际应用案例

以下是一个简单的PLC自动化控制逻辑实现案例:

某生产线需要对产品进行自动装配和检测。在该生产线上,有一个电机用于驱动传送带将产品传送到指定位置,另一个气缸用于将产品从传送带上取下并放置到检测台上。为了实现这一功能,可以使用PLC进行控制。

需求分析

控制对象:电机和气缸;

控制要求:电机启动后驱动传送带将产品传送到指定位置,气缸动作将产品从传送带上取下并放置到检测台上;

输入输出信号:电机启动信号、电机停止信号、气缸伸出信号、气缸缩回信号等。

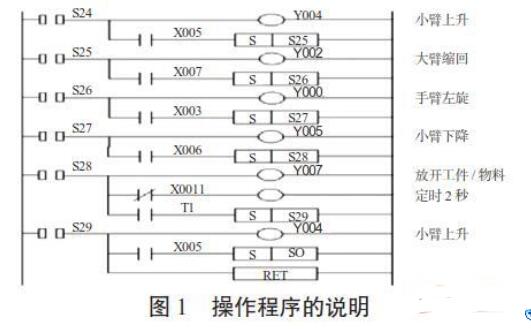

程序设计

使用梯形图编程语言进行程序设计。首先绘制出电机和气缸的控制逻辑图,然后根据控制逻辑图编写相应的梯形图程序。在程序中,需要设置适当的延时时间以确保电机和气缸的动作顺序正确。

程序调试

使用仿真软件进行程序调试。在调试过程中,逐一检查各个逻辑模块的功能是否正常,并对出现的问题进行排查和修复。

现场安装与调试

将PLC安装到实际生产现场,并进行现场调试。检查PLC与电机和气缸的连接是否正确、通信是否正常等方面。同时,对PLC程序进行进一步的优化和调整,以适应实际生产的需求。

六、总结

本文详细介绍了PLC自动化控制逻辑的实现方法,包括需求分析、程序设计、程序调试和现场安装与调试等步骤。通过选择合适的PLC编程工具和编程语言,结合实际需求进行程序设计和调试,可以实现复杂的自动化控制逻辑。在实际应用中,需要根据具体情况进行灵活调整和优化,以确保PLC系统的稳定性和可靠性。

-

plc

+关注

关注

5010文章

13269浏览量

462977 -

工业自动化

+关注

关注

17文章

2368浏览量

67216 -

可编程逻辑控制器

+关注

关注

4文章

266浏览量

25930

发布评论请先 登录

相关推荐

德州仪器可编程逻辑和自动化控制器(PLC/PAC)解决方案

如何实现PLC自动化设备的预测性维护

如何实现PLC的自动化控制逻辑

如何实现PLC的自动化控制逻辑

评论