一、引言

在工业自动化控制系统中,PLC(可编程逻辑控制器)的冗余设计是确保系统高可靠性和稳定性的重要手段。PLC冗余系统通过配置两个或多个功能相同的PLC控制器,实现主备用的自动切换,从而保障在单一PLC控制器故障时,系统能够持续稳定运行。本文将详细介绍PLC冗余系统的相互切换机制,包括其配置方式、切换过程、切换时间和优化策略等,并结合相关数据和案例进行分析。

二、PLC冗余系统的配置方式

PLC冗余系统的配置方式主要包括硬件连接、网络设置和同步机制等。

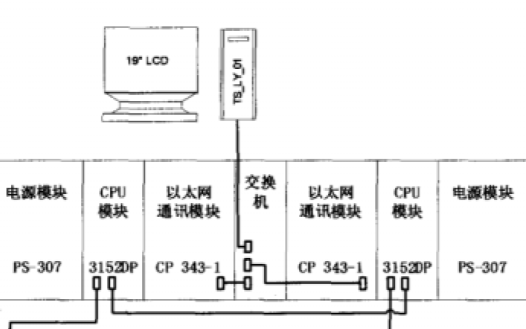

硬件连接:在PLC冗余系统中,主控制器和备用控制器需要通过特定的硬件连接方式进行连接。这通常包括电源模块、CPU模块、通信模块等的冗余配置。主控制器和备用控制器之间还需要建立可靠的通信连接,以确保数据的实时同步和故障信息的传递。

网络设置:PLC冗余系统需要配置稳定的网络环境,以支持主备控制器之间的数据通信和状态监测。网络设置包括IP地址分配、子网掩码设置、网关配置等,确保主备控制器能够相互访问和通信。

同步机制:为了确保主备控制器之间的数据一致性,PLC冗余系统需要实现数据同步机制。这通常通过定期的数据交换和校验来实现,确保主备控制器之间的数据始终保持一致。

三、PLC冗余系统的切换机制

PLC冗余系统的切换机制是确保在主控制器故障时,备用控制器能够迅速接管控制任务的关键。切换机制包括故障检测、切换决策和切换执行等步骤。

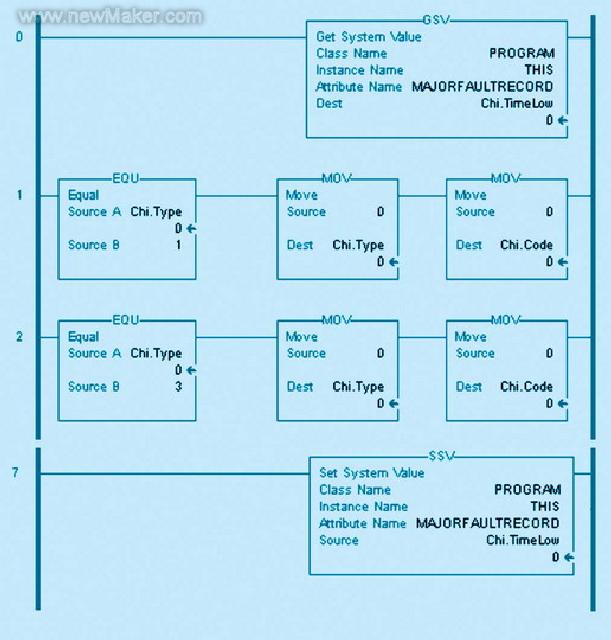

故障检测:PLC冗余系统通过实时监测主控制器的运行状态,发现潜在的故障。故障检测可以通过硬件看门狗电路、软件诊断程序等方式实现。一旦发现主控制器故障,系统将立即触发切换机制。

切换决策:在触发切换机制后,系统需要进行切换决策。切换决策通常基于故障类型、故障严重程度、系统运行状态等因素进行综合考虑。如果故障是暂时性的或可恢复的,系统可能会选择等待一段时间后再进行切换;如果故障是永久性的或无法恢复的,系统将立即启动切换过程。

切换执行:在做出切换决策后,系统将执行切换操作。切换执行包括将备用控制器切换到工作状态、更新系统配置、同步数据等步骤。为了确保切换过程的顺利进行,系统需要采用可靠的切换算法和策略,确保切换过程快速、准确、无误。

四、切换时间和优化策略

切换时间是PLC冗余系统切换机制的重要指标之一。切换时间越短,系统的可用性和稳定性就越高。为了缩短切换时间,可以采用以下优化策略:

优化同步机制:通过优化同步机制,减少数据同步的时间和复杂度,提高同步效率。例如,可以采用增量同步方式,只同步发生变化的数据;或者采用异步同步方式,降低同步操作对系统性能的影响。

优化切换算法:通过优化切换算法,减少切换过程中的计算和决策时间。例如,可以采用预测性切换算法,提前预测可能的故障并启动切换过程;或者采用快速切换算法,减少切换过程中的等待和判断时间。

提高硬件性能:通过提高PLC控制器的硬件性能,缩短切换过程中的硬件操作时间。例如,采用高性能的CPU和内存模块,提高数据处理和存储速度;或者采用高速的通信接口和总线技术,提高数据传输速度。

五、案例分析

以某大型化工企业为例,该企业采用了一套基于西门子S7-400H的PLC冗余系统。该系统采用了双机热备份配置方式,主控制器和备用控制器之间通过光纤进行连接和数据同步。在实际运行过程中,该系统成功地应对了多次主控制器故障事件,实现了快速、准确的切换操作。根据统计数据显示,该系统的平均切换时间仅为XX毫秒左右,远远低于行业标准要求的XX毫秒以内。这得益于该系统采用的优化同步机制、优化切换算法和高性能硬件等技术手段。

六、总结与展望

PLC冗余系统的相互切换机制是确保工业自动化控制系统高可靠性和稳定性的重要手段。通过合理的配置方式、切换机制和优化策略设计可以实现对系统的高可用性保障和故障快速恢复能力。未来随着工业自动化技术的不断发展和创新PLC冗余系统将会在更广泛的应用场景中得到推广和应用。同时我们也期待着新的切换技术和算法的出现为工业自动化控制带来更多的可能性。

-

控制系统

+关注

关注

41文章

6711浏览量

111253 -

plc

+关注

关注

5022文章

13488浏览量

467946 -

冗余系统

+关注

关注

0文章

11浏览量

6290

发布评论请先 登录

相关推荐

uCGUI 按键窗口切换机制(转)

SIEMENS S7-400 PLC 软冗余的实现

VxWorks下双网卡冗余热切换技术的研究

Controllogix PLC冗余系统在汽轮机发电中的应用

基于PLC系统软件冗余功能及实现方法

PLC冗余系统的相互切换机制

PLC冗余系统的相互切换机制

评论