随着新能源汽车轻量化趋势的加速,一体化压铸技术成为了行业发展的关键。在这一背景下,蔡司凭借其深厚的工业测量技术底蕴,为压铸全生命周期提供了一套完整的质量解决方案,确保新能源汽车及多行业的压铸件品质卓越。

压铸技术的广泛应用与挑战

压铸件以其复杂的形状和细小结构,在新能源汽车、家电、医疗、光伏、3C等行业发挥着重要作用。然而,由于压铸工艺的特殊性,压铸件在生产过程中容易出现各种缺陷,如凹陷、裂纹、气孔等,给生产企业带来了极大的挑战。

不同于传统机加件,压铸件通常具有更为复杂的形状和细小结构,且循环生产周期长。由于长期处于高温、高压的生产环境中,压铸件及压铸模具也极易产生诸如凹陷、裂纹、气孔等缺陷。若因压铸件质量问题造成返工,则往往给生产企业带来极大损失,造成生产成本的浪费。越来越多的新能源汽车核心部件用铝合金压铸产品,但铸件工艺或多或少无法避免内部缺陷,制造商需要及时发现零件的“隐藏秘密”。

蔡司工业测量解决方案可贯穿整个压铸工艺链,覆盖压铸全生命周期。

蔡司压铸质量解决方案:全系列、全方位

蔡司作为工业质量检测领域的领军企业,为压铸行业提供了一套完整的质量解决方案。从三坐标测量到X射线检测,再到光学扫描和工业显微镜,蔡司的产品线覆盖了压铸工艺的每一个环节,满足了企业不同部门和人员的需求。

随着一体化压铸的使用,铸件越来越大,对铸件尺寸、产品精度等要求也越来越高。利用蔡司的三维测量机、X射线检测机等组合,可及时发现铸件外部尺寸和内部缺陷,确保残次品不流入下一道生产工序,为生产质量提供保障。

精准检测,确保质量

随着一体化压铸技术的普及,铸件尺寸和产品精度的要求日益提高。蔡司的三维测量机和X射线检测机能够精准地检测铸件的外部尺寸和内部缺陷,确保每一件产品都符合质量要求。

缩短研发周期,加速产品上市

在结构设计阶段,蔡司的光学扫描技术能够快速将实物转化为CAD模型,大大缩短了研发周期。此外,蔡司的3D动态测量传感器还能够分析样品的相分布和材料性能,为原料质量把关。

应对试生产挑战,确保生产稳定

试生产阶段涉及众多复杂的工艺参数调试。蔡司的多种检测方案能够轻松、快速地进行产品内部缺陷和外观形貌尺寸的检测,确保生产稳定。同时,蔡司的软件整合技术将不同技术集成在同一平台下,为企业管理和使用提供了便利。

为了应对这些挑战,蔡司提供了包括光学系统和X射线检测在内的多种解决方案。这些技术能够在试生产阶段轻松、快速地进行产品内部缺陷和外观形貌尺寸的检测。此外,从软件整合的角度来看,蔡司将三维扫描、逆向工程、工业CT和X-Ray等技术集成在同一软件平台下,为用户的使用和企业管理提供了极大的便利。

蔡司工业质量解决方案部销售总监侯世俊先生表示,“我们是非常看好压铸技术发展所带来的颠覆,尤其在一些新行业里的应用。所有的技术都在不断变化中,市场的需求也在不断变化中。我们要不断地调整我们的解决方案,能够更加匹配客户的痛点及未来的潜在需求。”

在此次压铸行业主题日中,蔡司将展示一系列新产品和技术。其中的2D X射线检测设备具有在线检测和自动剔除不合格品功能,能够有效提高生产效率和产品质量。光学3D测量机则凭借其安全控制装置和高速量测技术,为用户带来了更快速、更精细的测量体验。

蔡司压铸行业质量解决方案能够覆盖压铸生产全流程,借助蔡司丰富的产品组合,为压铸相关企业从原材料到成品加工的整个生产过程中的每一个环节,提供高效的硬件和软件质量解决方案。

-

新能源汽车

+关注

关注

141文章

10316浏览量

99090 -

检测

+关注

关注

5文章

4407浏览量

91291 -

三坐标测量机

+关注

关注

0文章

183浏览量

8865 -

工业CT

+关注

关注

0文章

106浏览量

1156

发布评论请先 登录

相关推荐

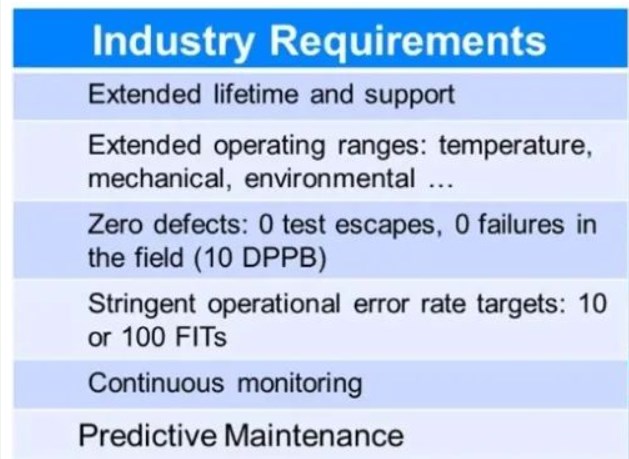

如何确保车规级芯片全生命周期的安全

半导体产业背后的“守护者”:全生命周期测试设备解析

x-ray射线工业CT三坐标致力于为电子行业提供工业质量解决方案

半导体全生命周期测试:哪些设备在默默守护你的电子产品?

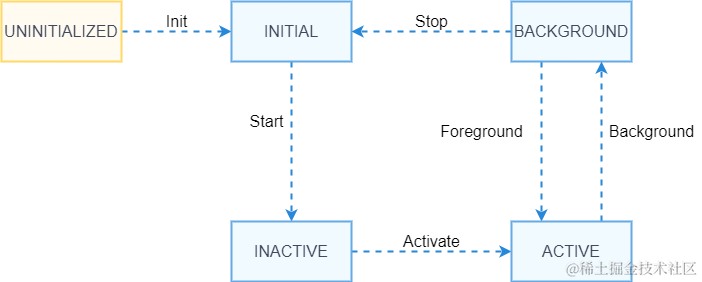

鸿蒙开发组件:DataAbility的生命周期

鸿蒙开发:【PageAbility的生命周期】

西门子携微软,通过Azure为产品生命周期管理提供 AI 增强解决方案

IBM推出全新IT生命周期管理模式

罗彻斯特电子支持长生命周期应用的意法半导体解决方案

半导体测试设备大盘点:全生命周期无死角检测

服务汽车全生命周期,Imagination详解智能座舱解决方案

三坐标工业CT为压铸件生命周期提供质量解决方案

三坐标工业CT为压铸件生命周期提供质量解决方案

评论