一、引言

集散控制系统(Distributed Control System,简称DCS)作为工业自动化领域的核心系统之一,自1975年问世以来,凭借其独特的分散控制、集中操作、分级管理的特点,得到了广泛的应用和快速的发展。本文将对集散控制系统的原理、特点进行深入的探讨,以期为读者提供清晰、全面的认识。

二、集散控制系统的定义与原理

集散控制系统(DCS)是以微处理器为基础,采用控制功能分散、显示操作集中、兼顾分而自治和综合协调的设计原则的新一代仪表控制系统。它是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机(Computer)、通信(Communication)、显示(CRT)和控制(Control)等4C技术。

DCS的基本原理在于其分散控制和集中管理的结构。整个系统由上而下形成多级控制结构,即过程控制级、集中监控级和生产管理级。过程控制级负责直接控制现场的生产过程,通过分散在现场的微处理器对生产过程中的各种参数进行实时采集、处理和调整。集中监控级则负责监控整个生产过程的运行状态,接收过程控制级的信息,进行高级控制和管理。生产管理级则是对整个生产过程进行规划、调度和优化,实现生产过程的整体优化。

三、集散控制系统的特点

分散控制:DCS将控制功能分散到各个微处理器中,实现了对生产过程的分散控制。这种分散控制的方式使得系统具有更高的可靠性和灵活性,即使某个微处理器出现故障,也不会影响整个系统的运行。

集中操作:虽然控制功能是分散的,但DCS通过通信网络将各个微处理器连接在一起,实现了对生产过程的集中操作和管理。这使得操作人员可以方便地对整个生产过程进行监控和操作,提高了工作效率。

分级管理:DCS通过形成多级控制结构,实现了对生产过程的分级管理。这种管理方式使得系统更加灵活和高效,可以根据不同的生产需求进行灵活的配置和调整。

分而自治和综合协调:DCS的各个部分既相互独立又相互协调,实现了分而自治和综合协调的功能。这使得系统更加稳定、可靠,并且具有更高的适应性。

可靠性和安全性:DCS采用了多种可靠性措施,如冗余设计、故障诊断和恢复等,保证了系统的可靠性和安全性。同时,DCS还支持热备份和冗余设计等功能,能够在设备出现故障时自动切换到备用设备或备份系统继续运行。

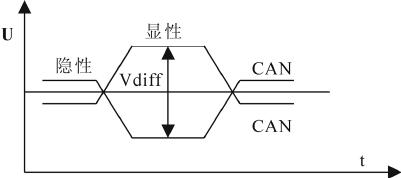

开放性和可扩展性:DCS采用了开放式的系统架构和标准化的通信协议,使得系统具有良好的开放性和可扩展性。用户可以根据需要选择不同的硬件和软件设备,实现系统的灵活配置和扩展。

四、集散控制系统的应用与发展

集散控制系统广泛应用于石油化工、电力、冶金、制药、水处理等领域,成为工业自动化领域的重要支柱。随着技术的不断发展和应用需求的不断变化,DCS也在不断发展和完善。一方面,DCS的功能和性能得到了进一步的提升,如增加了高级控制算法、优化了网络通信技术等;另一方面,DCS的应用范围也在不断扩大,如向智能制造、工业互联网等领域延伸。

五、结论

集散控制系统(DCS)以其独特的分散控制、集中操作、分级管理的特点,在工业自动化领域发挥着重要的作用。通过对其原理、特点的深入探讨,我们可以更加清晰地认识DCS的优势和价值。未来,随着技术的不断发展和应用需求的不断变化,DCS将继续发挥其在工业自动化领域的重要作用,并迎来更加广阔的发展前景。

-

DCS

+关注

关注

20文章

609浏览量

50042 -

工业自动化

+关注

关注

17文章

2368浏览量

67218 -

集散控制系统

+关注

关注

1文章

25浏览量

11030

发布评论请先 登录

相关推荐

集散控制系统通常可分为哪四级?各级作用如何?

现场总线控制系统的特点是什么

现场控制系统FCS和集散控制系统DCS的差异

集散控制系统(DCS)教材

集散控制系统的原理和特点

集散控制系统的原理和特点

评论