如今科技发展越来越快,元器件的集成度越来越高,人们对元器件功能的要求也越来越多,比如原来需要几个模块或芯片能完成的功能,现在集成到一个芯片中,并且现在一个芯片的封装尺寸不足原来芯片的二分之一、十分之一, 甚至更小……然而问题就来了,集成度高了,外观尺寸缩小了,功能强大了,那么器件的散热问题、信号处理、信号传输衰减等难题也随之而来。有些厂家在芯片顶部加散热片、水冷等,但器件引脚细、小,芯片也不可能全部用高热传导的金属材料来做封装,因此就会造成芯片底部的局部发热量大,信号不稳定等问题。有些高功率的器件因散热处理不到位而造成局部温度都接近或达到了焊料的熔点。为了解决这方面的问题,很多制造商加工厂商不得不采用高熔点的焊料,如金锡、高铅。但随之而来的问题是您的器件本身是否能承受得住这种高温焊接的要求?还有的制造加工厂商,采用真空回流焊来焊接,但焊接后的器件因空洞率在3%-10%之间,甚至超过了10%,针对于功率大,散热要求高,引脚小,集成度高的器件,仍然无法满足人们日益增长的高需求标准。在此背景下,成都共益缘真空设备有限公司集院所专家、相关专业设计人员、有着二十余载真空回流焊及相关产品经验的技术骨干,经过近三年的研发、测试,于2021年6月终于成功研制出了适用于正负压焊接工艺的真空回流焊。

图1.适用于正负压焊接工艺的真空回流焊

图1.适用于正负压焊接工艺的真空回流焊一、老式真空回流焊焊接工艺的剖析

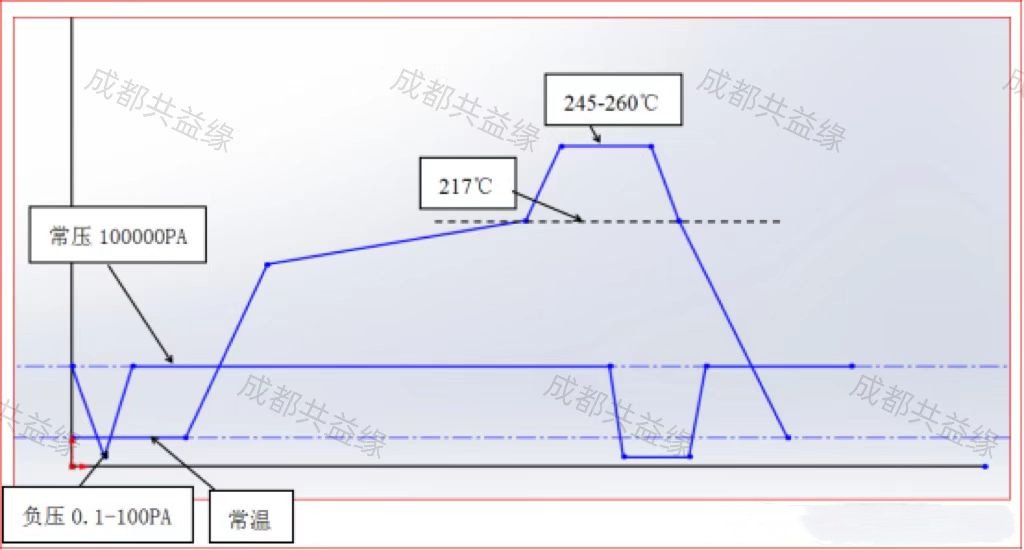

老式真空回流焊焊接工艺示意图如下(以无铅 305 焊料为例)

图4.老式真空回流焊焊接工艺曲线

图4.老式真空回流焊焊接工艺曲线1、老式的焊接工艺(以无铅焊接工艺、充甲酸为例): 抽真空——充氮气(或甲酸)负压 50000PA-100000PA——加热至160-180℃(拉升升温速率为1.5-3℃/秒)——恒温将温度从160-180℃升到熔点温度217℃(60-120秒)——加热拉升(245-260℃)——恒温0-10秒——抽真空(1-100PA,30-50秒,0.1PA,50-100秒,因真空舱大小而异)——恒温0-100秒——冷却至常温——充氮气至常压——取件。

2、适用于此种焊接工艺的真空回流焊的优点——结构简单、生产成本低。

3、老式焊接工艺的焊接缺陷:

A.经过我们多次测试,焊料中的气泡在负压0.1-100000PA的情况下,是很难自行破碎的,特别是面积较大的气泡,气泡面积越大,排出时受到的阻力就越大,因此很难将其从焊料中排出来;

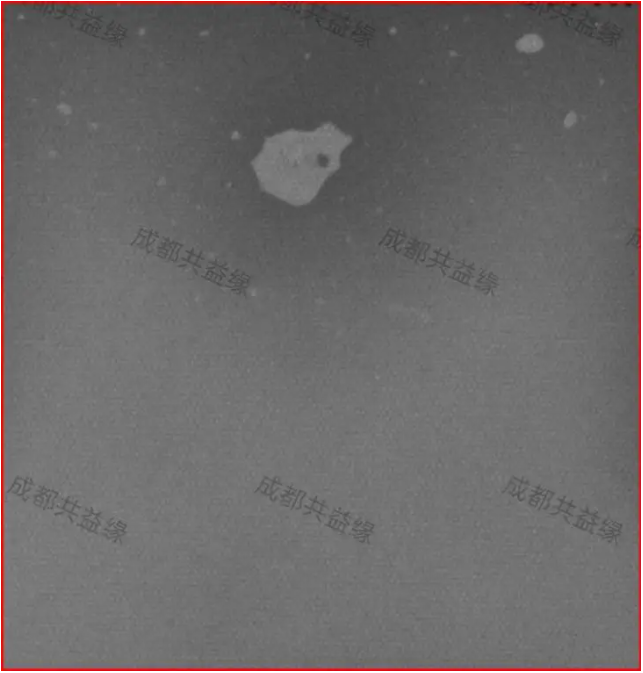

图5.老式焊接工艺焊接结果

图5.老式焊接工艺焊接结果如上图,其间形成的那个大气泡,就算延长抽真空时间10-30分钟,气泡依然无法消失,有人说我排个五六个、七八个小时,怎么也能将其排出来吧?这么长时间我们没做过测试,我们只做过1.5个小时的测试,这种大气泡只是往边沿移动了差不多2mm左右。况且每种焊料都有其固有的焊接工艺,如果过度地追求空洞率,时间长了可能会造成其他焊接缺陷。

B.焊料在0.1-100PA的情况下,焊料的熔化温度会有所增加(原因在于焊料中的助焊成分在真空和受热的环境下还没有达到发挥助焊功能的外界温度时就快速挥发失效了),因此为了排出焊料中的气泡,就需要更高的温度和排气时间 ,但因焊料工艺及器件耐温时间是有严格要求的,如果过长就会产生焊接缺陷、损坏焊件,因此对生产加工制造商们加大了生产难度。

C.如果在焊接工艺中充入H2、CO、甲酸等还原可燃烧气体或N2等惰性还原气体,充入真空舱中气体的压力在大气压下5000-50000PA,甚至与大气压一致(100000PA)的情况下,首先焊料中的气泡很难破碎;如果是充入可燃烧还原气体,还容易造成爆燃或爆炸,造成焊件的二次氧化,在爆燃的瞬间,高温达到几百上千度,瞬间损坏焊件性能,爆炸就更严重了;有些真空回流焊厂家不加装燃烧装置,直接利用真空泵将还原气体抽放到室外,这种情况会减少真空泵的使用寿命,污染真空泵中的真空油,增加保养次数,如果排放管路有泄漏到生产车间,浓度达到一定程度,产生爆炸,后果不堪想象;还有真空回流焊厂家在排放燃烧时,先充氮气将真空舱内的压力充至正压后再进行排放燃烧,但还原气体的浓度过低时,就无法自行燃烧,未燃烧彻底的剩余还原气体排放到室外,如果泄漏到生产车间,后果不堪设想。

二、新型真空回流焊-正负压焊接工艺的剖析

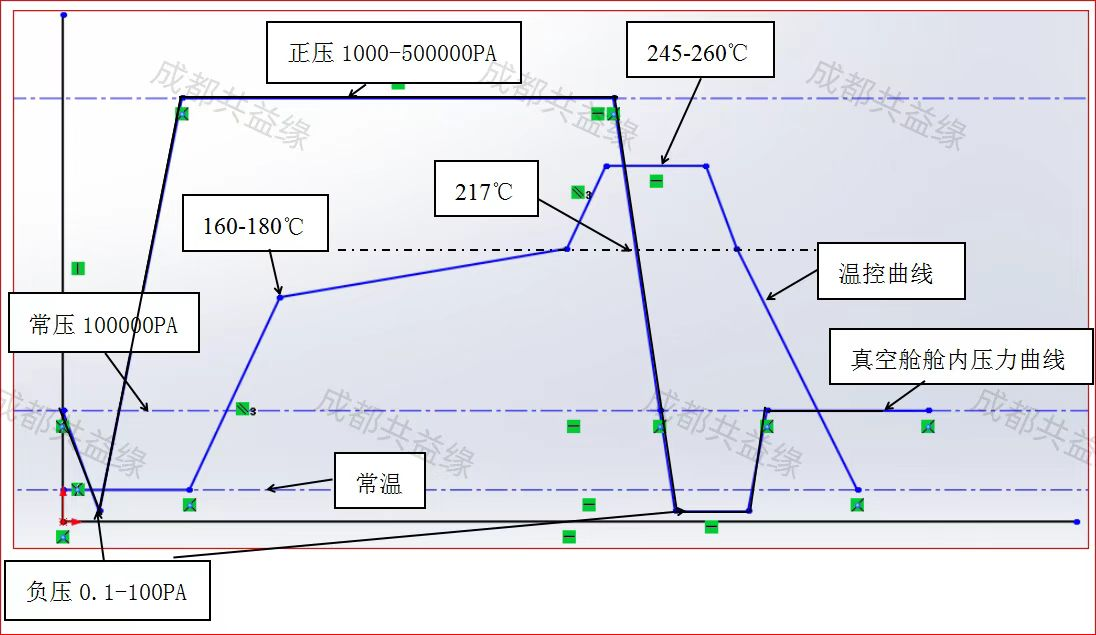

新型真空回流焊-正负压焊接工艺示意图如下(以无铅焊料为例)

图6.新型真空回流焊焊接工艺曲线

图6.新型真空回流焊焊接工艺曲线1、正负压焊接工艺(以无铅焊接工艺、充甲酸为例):抽真空——充氮气(或甲酸)正压 1000PA-500000PA(大气压为 100000PA,正压1000PA=绝压101000PA;正压500000PA=绝压 600000PA)——加热至160-180℃(拉升升温速率为1.5-3℃/秒)——恒温将温度从160-180℃升到熔点温度217℃(60-120秒)——加热拉升(245-260℃)——恒温0-10秒——抽真空(1-100PA,30-50秒,0.1PA,50-100秒,因真空舱大小而异)——恒温0-100秒——冷却至常温——充氮气至常压——取件

2、适用于此种焊接工艺的真空回流焊的缺点:结构复杂,成本略高。

3、适用于此种焊接工艺的真空回流焊的优点:

A.制程工艺简单,无需太专业的制程工艺工程师即可完成 在满足焊料焊接工艺的条件下,能将空洞率降到最低,如5*5的晶元焊接,在原焊料焊接工艺曲线的基础上增加 20-60 秒的抽真空时间,空洞率可以控制在1%以内。

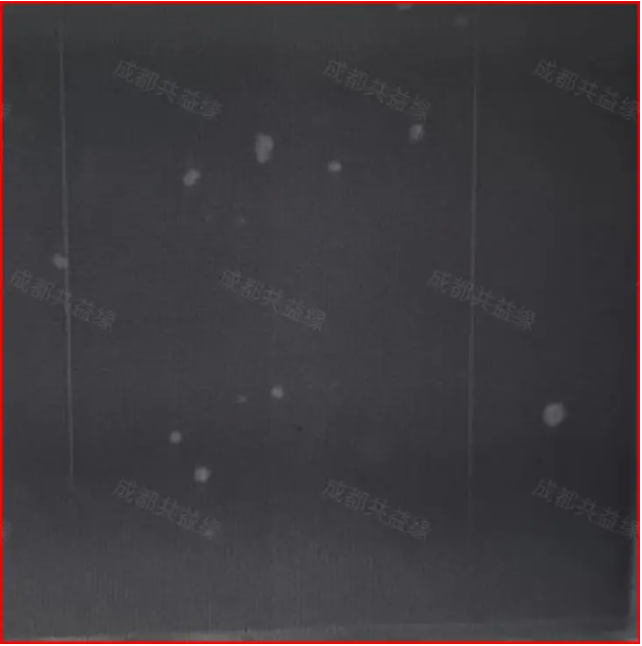

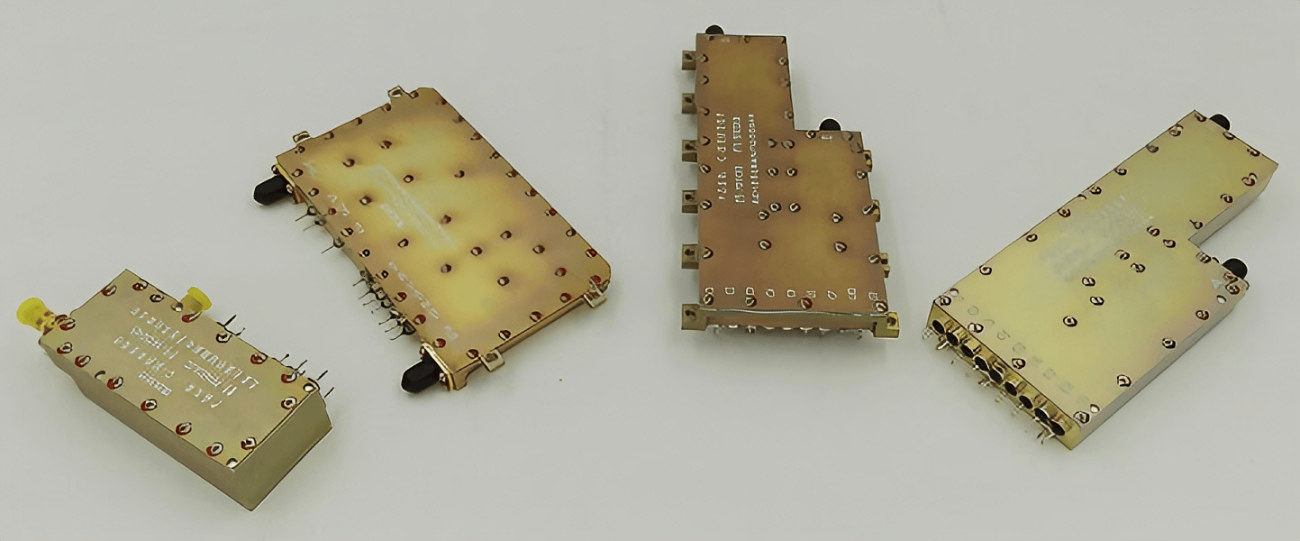

B.空洞率低,焊接可靠性高:经我们多次测试统计,5*5的晶元焊接,低温焊片/焊膏:空洞率≤1%,无铅焊料:空洞率≤2%。如果将排气泡时间加长点,空洞率可能达到1%以下,就算有气泡,也是小气泡,碎气泡,如下图:

图7.新型焊接工艺焊接结果

图7.新型焊接工艺焊接结果可能有朋友就会问了,为什么你们能如此确定?那么我们就跟您讲讲为什么利用正负压焊接工艺焊接后产生大气泡的可能性几乎为零;我想大家都玩过氢气球吧?氢气球放飞,升空后,升到一定高度时,就爆了,对吧?其实我们的正负压焊接工艺的原理就来自于此,当我们的焊料在高于一个大气压下100000-500000PA(也就是1-5个大气压下)的环境中熔化时,那么焊料在熔化过程中,形成的气泡中的压强是不是与我们焊接环境下的压强一致? 在回流区时,我们再把真空舱内的焊接环境抽成真空0.1-100PA,那么焊料中的压强与其外界环境的压强差就达到了200000-600000PA,在这么大的压差下,气泡不破都难。当然,这个工艺需要配合成都共益缘真空设备有限公司自行研发的真空回流焊炉才能正常使用。

关于正负压焊接工艺的介绍就到这里,有说得不明白或不到位的,请各位朋友见谅,也欢迎更多的朋友能与我们共同探讨,携手共进!若您对匹配了正负压焊接工艺的真空回流焊/真空共晶炉感兴趣,还可以和我们联系,或前往官网了解。

成都共益缘真空设备有限公司

-

焊接

+关注

关注

38文章

3263浏览量

60259 -

正负压

+关注

关注

0文章

11浏览量

5468 -

真空焊接技术

+关注

关注

1文章

9浏览量

4428

发布评论请先 登录

相关推荐

关于SMT回流焊接,你了解多少?

还原性气氛助力真空共晶炉:打造高品质焊接的秘诀

真空回流焊炉/真空焊接炉——晶圆焊接

真空回流焊炉/真空焊接炉——微波组件模块的组装

真空回流焊炉/真空焊接炉——浅谈无助焊剂焊接

真空回流焊炉/真空焊接炉——正负压焊接工艺详解

真空回流焊炉/真空焊接炉——正负压焊接工艺详解

评论