越来越多生产制造企业致力于打造自动化高效、数字化追溯、信息化协同的精益管控与可持续发展的数字化车间与智能工厂,以实现“降本、增效、提质、促管”等综合效益的提升。

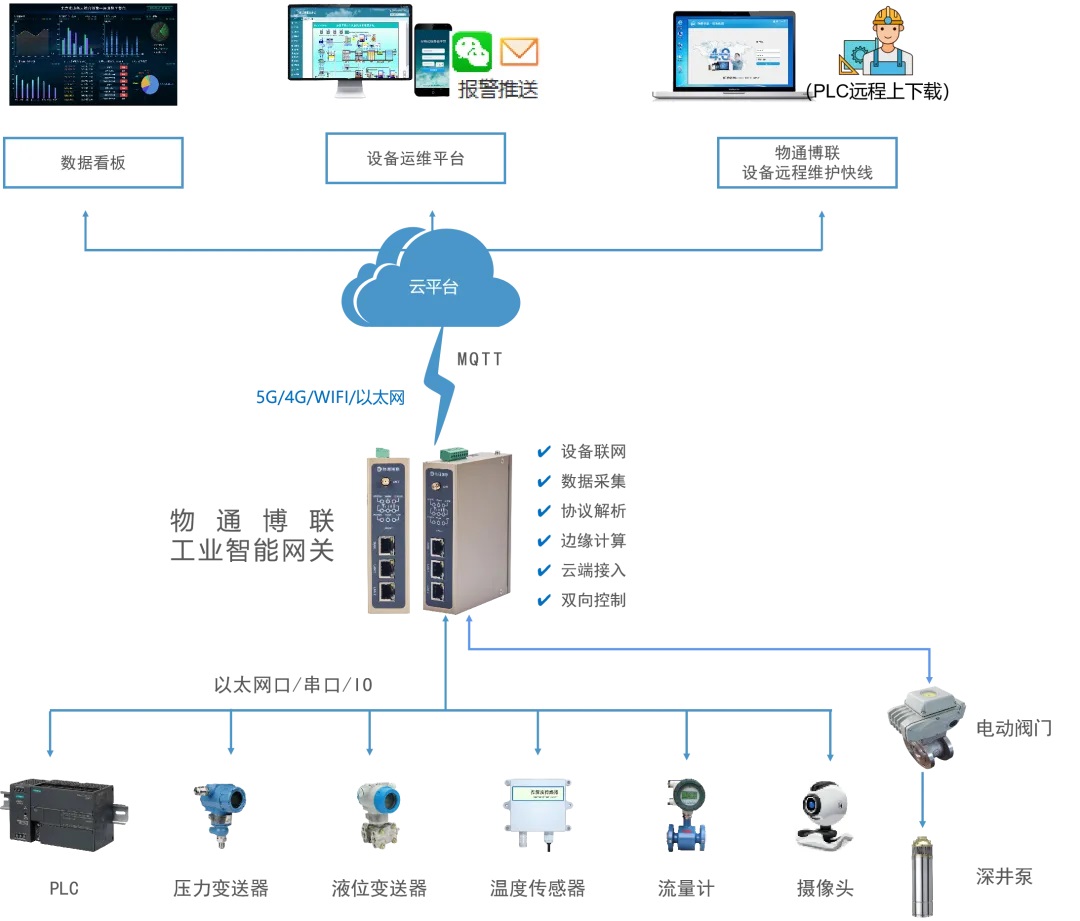

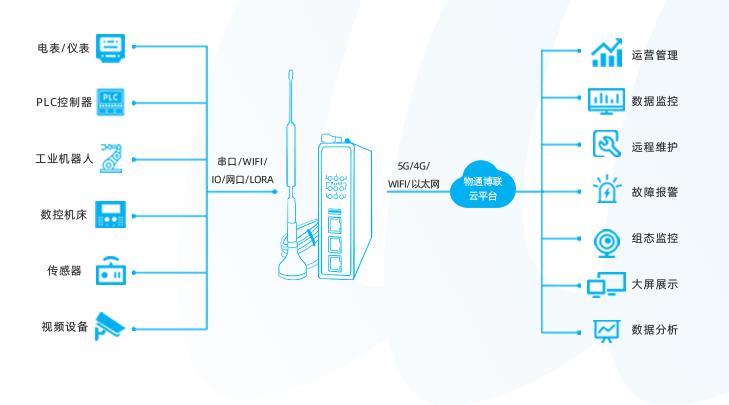

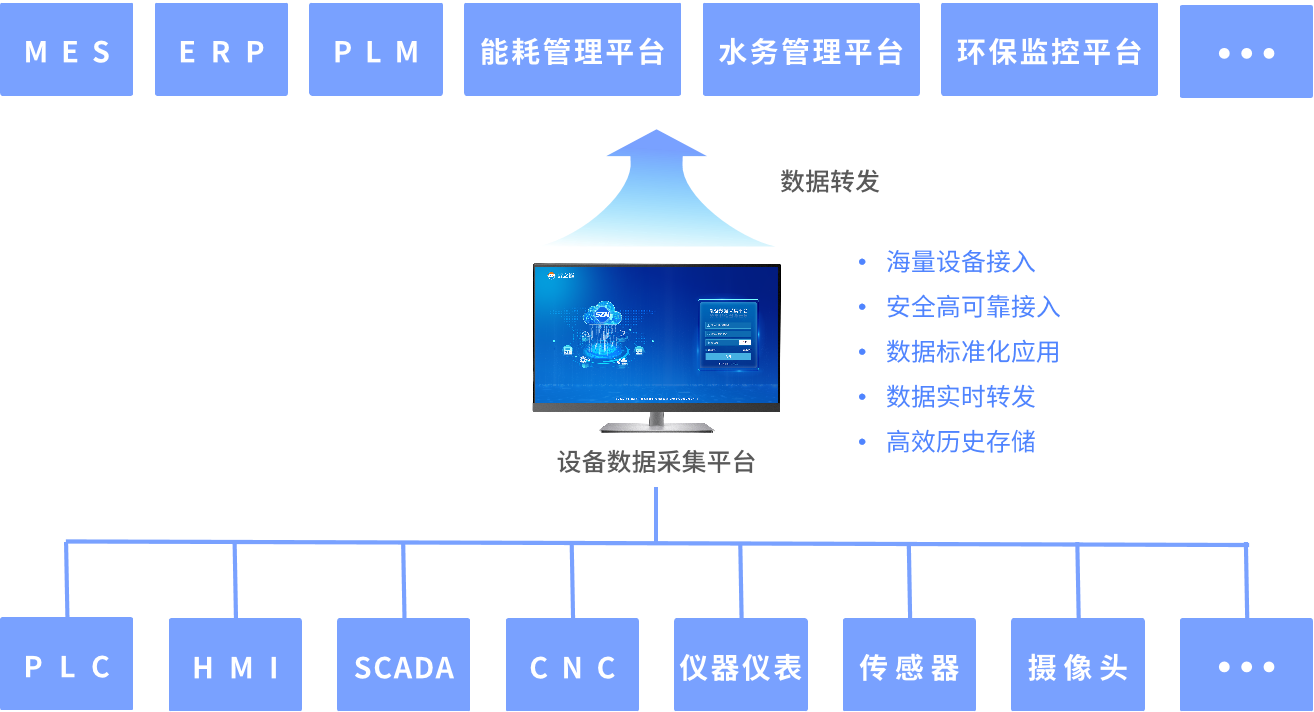

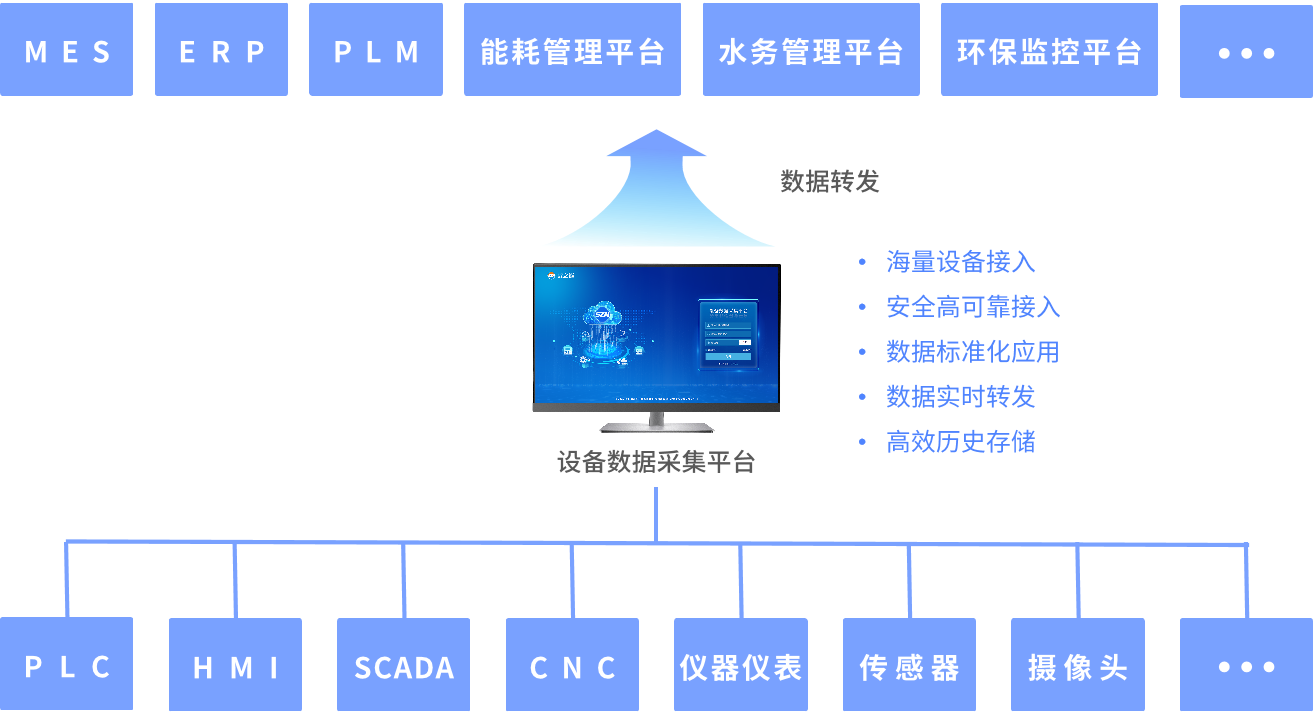

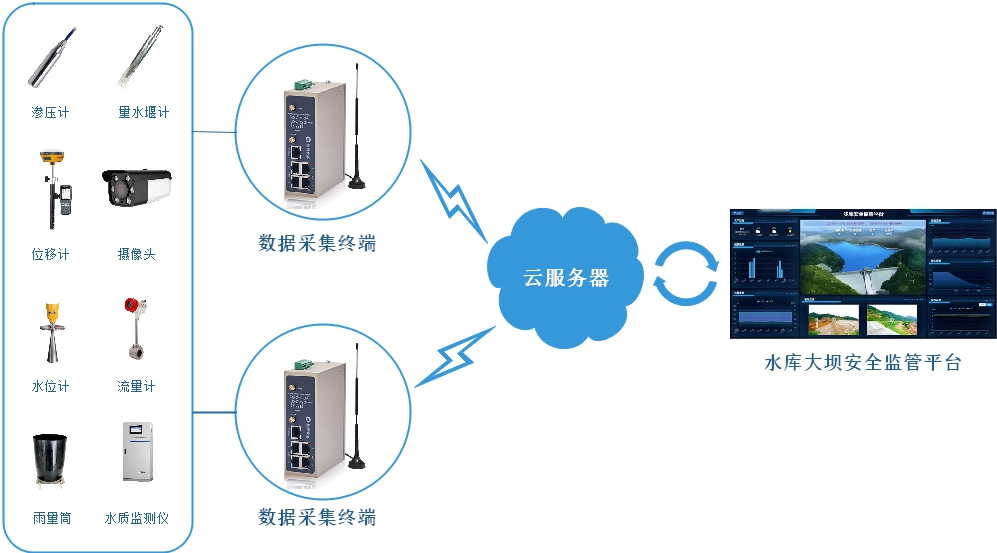

冶金工业具有规模大、工艺流程长、配套设备多、环境复杂、连续作业等特点,是企业在建设数字化车间需要妥善考虑的重要因素。对此,数之能利用物联网、云计算、工业互联网技术实现了生产工艺及现场设备的远程监控,能够减轻工人的劳动强度,规范工艺作业的管理水平,助力打造精益管控与可持续发展的数字化车间,为企业迈向智能工厂奠定良好的基础。

解决的问题

1、生产工序难分解和精细化管控,生产过程无法标准化、规范化,追溯难。通过数之能数据采集系统及云组态平台,实现多种设备、关键工序的实时监控与管理管理,结合生产过程的视频监视功能,可以对生产工序进行精细化管控。管理人员可以随时查看各个设备运行状态与工艺参数,并在检测到异常数据时自动在微信、短信、邮件上接收到报警信息。

2、物流管理较乱,来料进出库信息录入滞后且容易出错,数据无法共享。传统人工采集记录的模式成本高、效率也差。通过实现AGV、堆垛机等物流设备数据对接到智能仓储系统中,实现数字化的物流管理,构建线上化的库存管理系统,从而实现物料库存快速增减,确保数据实时且准确,对物料采购、成本核算等工作提供便利可靠的数据支持。

3、车间能耗大、能源类型多样却缺少节能优化的策略与科学的指标。持续性的重工业势必带来多种能源的消耗,如果粗放盲目管理就会带来较多的损失 与浪费。通过将各车间、各系统的能源仪表接入到数之能能源监测节能平台中,可以实现能耗监测、节能分析、异常告警等,为减少能耗、节约成本等提供帮助。

审核编辑 黄宇

-

物联网

+关注

关注

2909文章

44567浏览量

372826 -

数据采集

+关注

关注

38文章

6055浏览量

113625 -

智能工厂

+关注

关注

3文章

997浏览量

42407

发布评论请先 登录

相关推荐

制剂车间物联网系统建设方案

钢铁冶金行业行业人员定位解决方案

温泉泵站远程监控物联网系统解决方案

冶金车间物联网系统解决方案

冶金车间物联网系统解决方案

评论