在这个信息化、智能化飞速发展的时代,设备的稳定运行已成为企业持续发展的重要保障。正如古人所言,“工欲善其事,必先利其器”,现代企业的“器”便是那些日夜运转的机械设备。如何确保这些设备在最佳状态下工作?预测性维护必不可少。

设备维护是指通过一系列工作使发生故障的设备恢复到正常运转的技术活动,包含各种计划内、外的故障及事故修理。设备维修基本内容包括设备的维护保养,检查和修理等,对设备的使用寿命产生很大的影响,进而影响到生产的安全有序和稳定。

而预测性维护是一种基于数据驱动的维护方式,通过实时监测设备状态,分析历史数据,从而预测设备可能出现的问题,并提前采取措施进行维护和保养等活动。这种方法不仅大大减少了设备意外停机的时间,还能显著降低维修成本,避免设备停机维护带来的停工损失。

方案建设及组成部分

1、数据采集:基础之石

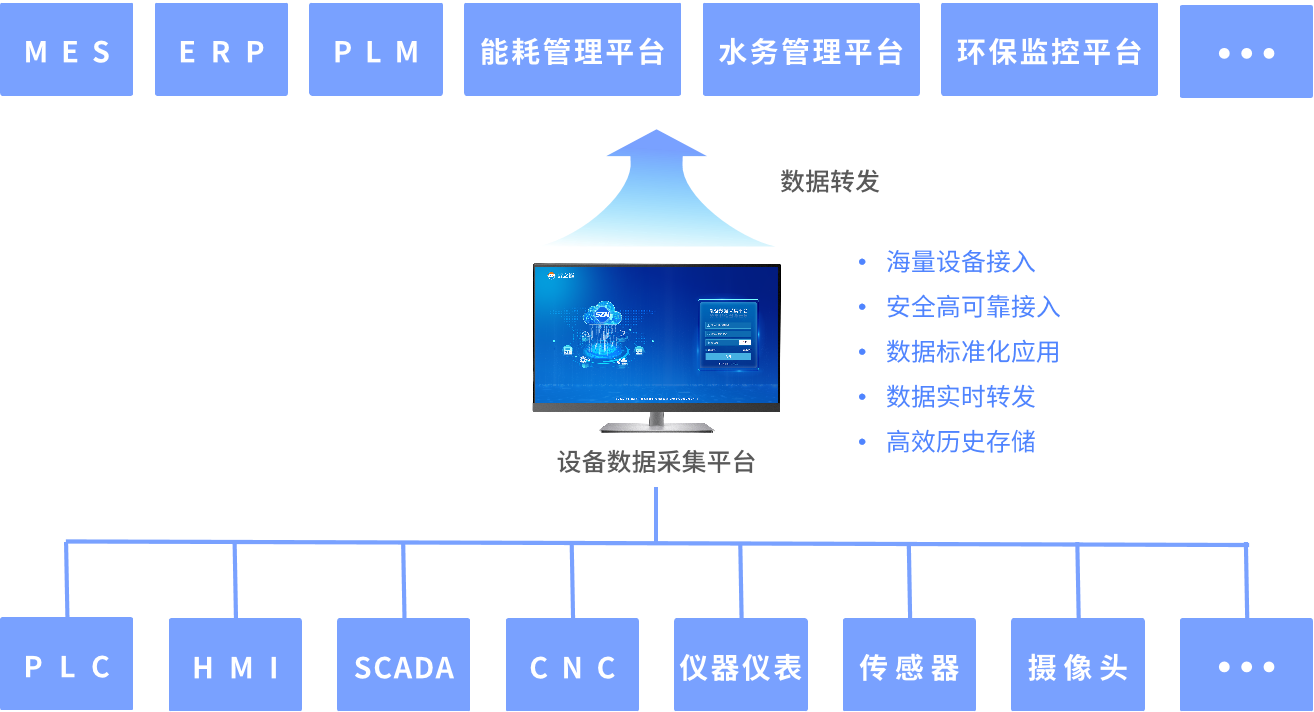

首先,我们需要对设备进行全面的数据采集,通常包括温度、压力、振动、流量、电压、电流等各种参数。通过物通博联工业智能网关可以采集PLC、仪器仪表、工业机器人、数控机床、传感器等设备数据,并以5G/4G/WIFI/以太网等方式上传到设备运维管理平台。

数据分析:智慧之眼

全面而准确的数据是判断设备健康状况的基础。有了数据之后,就需要利用数据分析对其进行处理。通过设备运维管理平台,管理人员可以随时了解多台设备运行状态并接收到告警信息(微信、短信、邮件等),了解到设备运行时间与生产效率等信息并合理安排维护活动。

维护决策:行动指南

当数据分析得出处理故障的规律性经验后,下一步就是制定相应的维护计划。综合考虑生产进度、零部件库存、维护人员安排等因素,结合设备运维管理平台实现对运维工单的创建、编辑、管理、分发、审核等工作,实现设备的预测性维护,避免意外停机停工损失。

审核编辑 黄宇

-

数据采集

+关注

关注

39文章

6311浏览量

114149

发布评论请先 登录

相关推荐

电力系统设备维护指南

工业数据采集平台在预测性维护中的作用

工业大数据云平台在设备预测性维护中的作用

设备维护信息化管理系统解决方案

智能传感器与故障诊断系统助力真空泵设备预测性维护

设备预测性维护策略与方案建设

设备预测性维护策略与方案建设

评论