随着纯电动汽车快速普及,保有量大幅增加,电池PACK起火、自燃、爆炸事件频发,热失控成为影响动力电池安全的最大诱因。

电池会起火,原因主要包括电池部件老化、外部碰撞、高温天气、电池热失控、高负荷等五个方面。外部碰撞和高温天气属于外因,电池部件老化、电池热失控、高负荷则与动力电池质量、热管理系统等相关,往往是自燃的直接导火索。

现在常见的解决电池PACK热失控难题的方法,主要分为主动安全设计和被动安全设计:

主动安全设计:

热失控检测:通过温度,电压的监测结合定时唤醒的功能,能在电池包热失控发生前,向车辆发出报警,保证人员人身安全

电压检测:进行实时单体电压检测,根据电芯性能,设定电压阈值和压降速率阈值来定义热失控是否发生

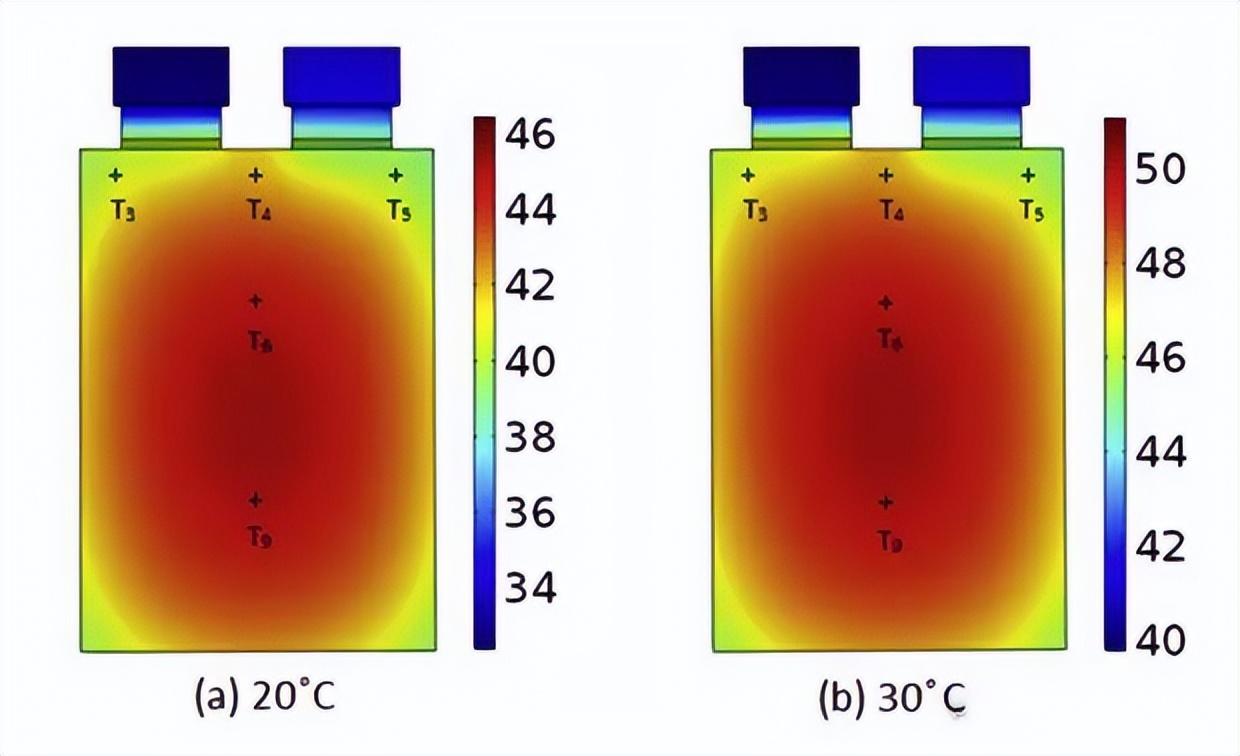

温度检测:测定实时模组温度,根据电芯性能,设定高温阈值和温升速率阈值来定义热失控是否发生

防误报设计:为了防止误报,对检测时间和检测条件进行了冗余设计,以增加策略判断的可靠性

唤醒策略:BMS休眠后,每隔一定时间自动唤醒,唤醒后检测当前温度和电压值

被动安全设计:

电气绝缘耐压设计:如出现绝缘失效会造成严重的短路情况,为避免二次绝缘失效,通过客户需求的最大工作电压Vmax,以及工作海拔来做相应的绝缘设计

双重绝缘设计:电芯本身有一层绝缘电芯蓝膜及电芯顶贴片可以满足绝缘耐压要求,端侧板与电芯间、电芯与底部安装面间均有绝缘纸进行防护

结构安全测试:像震动、冲击、包括碰撞等问题相对好解决,如长周期出现才能监测到的问题,就通过端板和侧板模组的焊接测试,根据模组循环与膨胀力的关系,设计模组端侧板的焊接强度要求和指标。

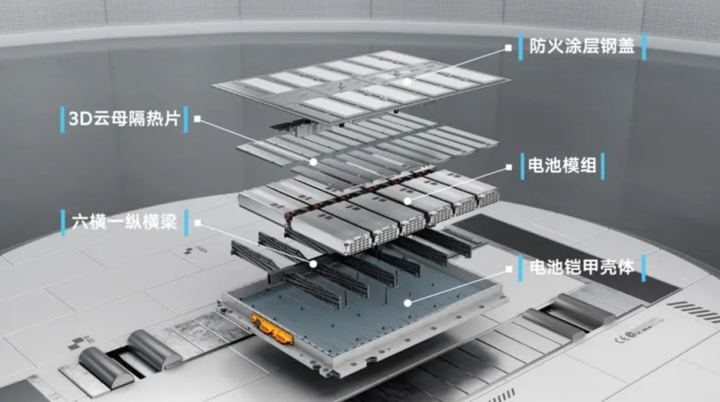

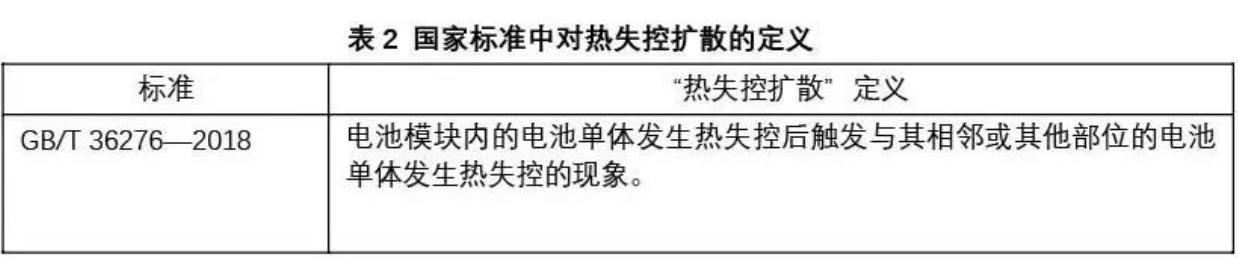

热失控防护方案:通过热失控防护设计,实现电池包热失控的5重防护:传感器提前预警、电芯间的隔热设计、模组间增加阻热间隔、引导热失控排气按照特定通道排出、优化防爆阀选型,最终实现电池包的“0”热蔓延(即单个电芯热失控,不会蔓延至相邻电芯或模组)

除此之外,还有增加高耐热PET、芳纶等防护隔膜、通过主要原材优选及有效改性来增强电芯的热稳定性、加入电解液阻燃添加剂等方式,来增加电池PACK的安全系数,降低热失控概率。

但无论是增加隔膜还是监测,几乎都属于事后的防护手段。要有效抑制电池PACK的热扩散和热蔓延,从源头出发,让单体电池不发生热失控或许是“最优解”。

畅能达电池热管理方案

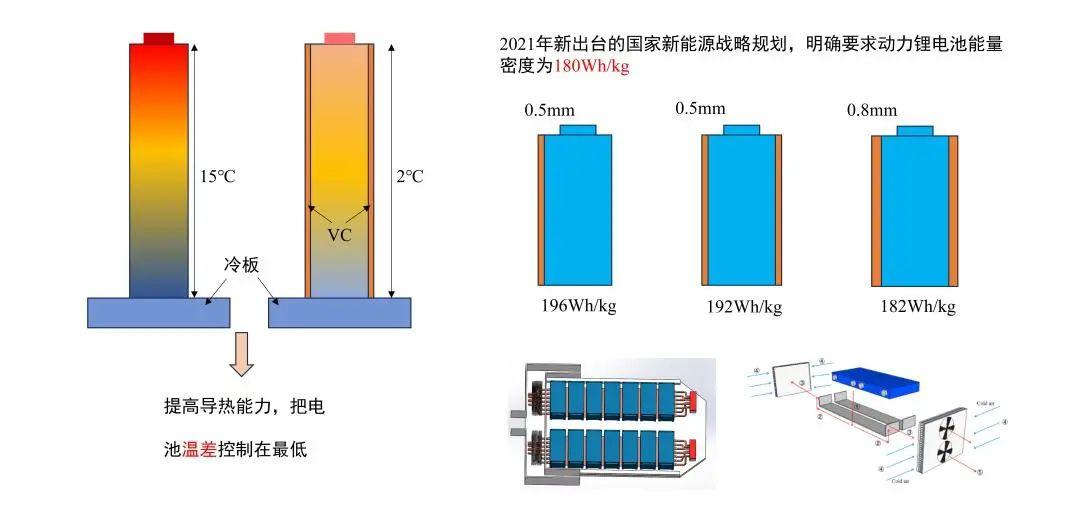

电池PACK会发生热扩散和热蔓延的根本原因,是单体电池运行过程中,上下温差过大(甚至达到15度)导致热量聚集,热失控后再通过模组中电芯之间极小的间距迅速扩散,造成起火等安全事故。

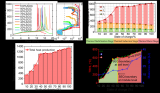

畅能达针对此问题,在内置电池中的裸电芯和电芯封装层之间设置均热层,其中嵌入 VC 均热板。电池充电时,做到内部均匀热量、外部冷却降温,从而降低内置电池整体温度。同时,均热层可取代目前电芯中常用的热熔胶层,不会占用电池内部空间,解决散热结构引入对电芯能量密度的损失。

采用相变热控技术能够有效提升电池热导率,实现精准控温,是突破电池PACK热扩散瓶颈的关键!通过这一技术,电池上下温差可降低至2度左右,甚至能达到原有充电倍率3倍的效果。

电池安全是新能源车型安全的核心,只有解决电池PACK的热失控扩散痛点,提升整体安全系数,才能促进行业良性发展。

审核编辑 黄宇

-

焊接

+关注

关注

38文章

3183浏览量

59913 -

电池包

+关注

关注

3文章

171浏览量

14457 -

均热板

+关注

关注

1文章

13浏览量

5786

发布评论请先 登录

相关推荐

了解锂电池热失控:原因及预防

PACK电池包线束工厂|物料、生产、质量、测试、设备等管理系统

基于多物理参数数据融合和先进人工智能算法的锂电池热失控监测传感器

警惕热失控!了解新能源汽车的安全风险

储能电池包ccs结构介绍 储能电池包的结构原理是什么?

新能源汽车动力电池包如何进行可靠性试验

如何进行电池包PACK热失控防护?

如何进行电池包PACK热失控防护?

评论