来源: ASML阿斯麦光刻

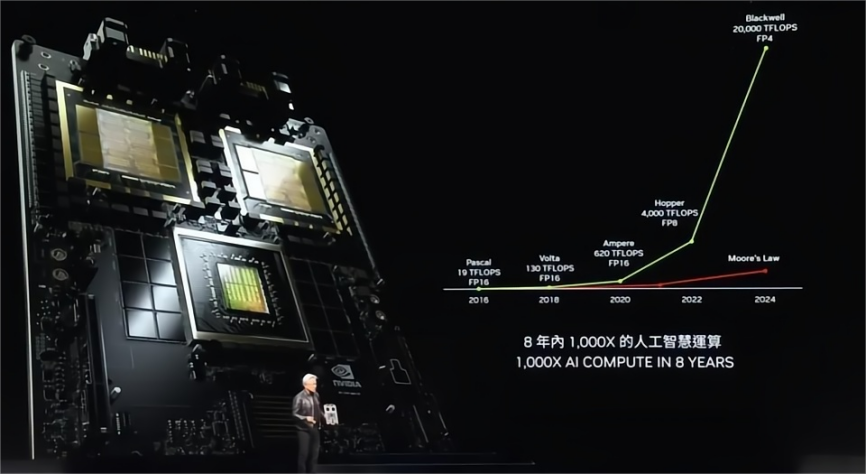

人类每天都在推动技术进步,不断拓展可到达的技术边界,而这些新科技的实现背后离不开芯片技术的支持。如今风靡全世界的人工智能、数字孪生、机器人等新科技的诞生和普及…是底层越来越小的芯片让一切成为了可能。

1984年成立的ASML,就是隐身在幕后助力芯片制造商生产尺寸更小、性能更高、成本更低的芯片的亲密“战友”。40年来,ASML始终钻研在光刻领域,实现了无数次的技术突破和创新,但走来的这一路,并非一片坦途。

很多人不知道,如果不是因为一层水,芯片行业在晶圆上制造更精细电路的能力差点就止步于65纳米制程。这一层水及其背后的浸润式光刻技术究竟如何引起了芯片制造业的颠覆性转变?

本篇文章将从ASML的视角出发,回望那一段激动人心的追光征程,致敬我们乘风破浪挑战极限的ASML人。对于在那段峥嵘岁月中与ASML并肩作战共创新纪元但未出现在本文的行业伙伴们,我们也表达诚挚的敬意和感谢!

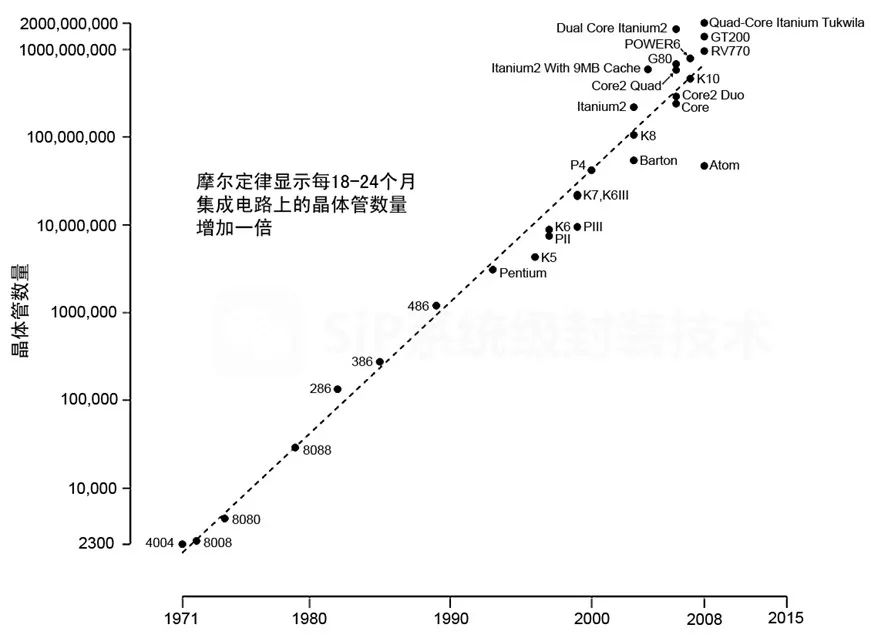

1. 当摩尔定律遭遇瓶颈时刻

21世纪初,芯片行业一直致力于从193纳米氟化氩(ArF)光源光刻技术过渡到157纳米氟(F2)光源光刻技术。就像艺术家希望用细线笔取代记号笔以画出更细腻的画作一样,转向更短波长的光源是业界继续缩小晶体管尺寸、实现更强的计算和存储能力的一大希望。然而,一盆冷水扑面而来,物理定律并不允许光源波长无限缩短。

在首批157纳米光刻系统完成工程设计后,人们发现在这些系统中采用氟化钙透镜作为新型光学器件虽然困难,但确实可行。然而,在原型光刻机上进行的实际成像实验却存在明显的双折射效应。雪上加霜的是,这种效应是氟化钙固有的,且误差远超成像标准。这一发现让光刻技术原本清晰的发展路线图突然面临僵局,芯片行业也因此陷入困境。

2. 一层改变行业命运的水

2001年12月,当时还是ASML研究员Jan Mulkens(现为ASML研究员计划认证的技术专家)出席了在美国举行的157纳米光刻技术行业大会。会上行业专业人士齐聚一堂,共同探讨未来发展方向和举措。讨论重点围绕着在透镜下加一层纯净水以提高分辨率。这一光学现象是由显微镜领域的先驱Robert Hooke和列文虎克首次发现并运用,而IBM在20世纪80年代首次描述了该现象在光刻技术中的应用。

Jan及其同事意识到,这种光学技术可以进一步拓展193纳米光刻技术的应用范围,从而绕开了一直困扰着业界的157纳米光刻技术难题。此外,使用水作为光学介质,所有现有的光学元件、掩模版和光刻胶都可以继续使用。该技术最有可能成为摩尔定律的救星。

水可以放大透镜下的物体

Jan解释道:“透过高度纯净的水投射光线,可以印制出更小的特征尺寸,这是因为水介质能支持光学透镜的设计在晶圆上实现更精确的图案成像。不过,当我们开始考虑在光刻机中运用这一原理时,或多或少感到有些奇怪。水常常让我们联想到飞溅的水花、水滴和气泡,它真的能在复杂且高精度的成像系统中发挥作用吗?”

使用软管将水安全可靠地引入光刻系统似乎是一项不可能完成的任务。

回到位于荷兰菲尔德霍芬的ASML总部后,Jan立即组建了一支小团队,因为他深信竞争对手很快就会效仿。想要抓住这个机会,就必须尽快行动。Jan的团队带着高度的紧迫感,开始对一些基本的浸润概念进行界定和测试。Jan回忆道:“我们通过一系列实验以及对系统架构的概念性理解证明了浸润式光刻技术的基本可行性,并获准组建一支20人的团队,致力于将这一技术从概念扩展到到全尺寸原型系统。”

ASML菲尔德霍芬园区的第一张照片

3. 加速ASML浸润式光刻机

研发进程的三大优势

借助TWINSCAN平台,Jan和团队取得了快速进展。得益于专有的双晶圆平台架构,系统能够同时执行两项工作:一台测量晶圆位置以实现精确对准和对焦,另一台在透镜下精准移动实现图案在晶圆上的成像。Jan的团队在设计浸润式系统的双晶圆平台架构时意识到,芯片制造商可以在一个工作台上利用浸润式光刻技术提高分辨率,同时另一个工作台上能继续使用我们经过验证的干式量测方法,从而实现双赢。

我们的另一项优势是与蔡司的密切合作。除了采用在菲尔德霍芬开发的系统架构外,位于德国奥伯科亨的蔡司光学设计工程师还找到对常规透镜稍作改动的方法,以便其适用于浸润式光刻系统。因此,芯片制造商有机会在试点工厂快速测试早期浸润式系统,同时为量产芯片做好准备。

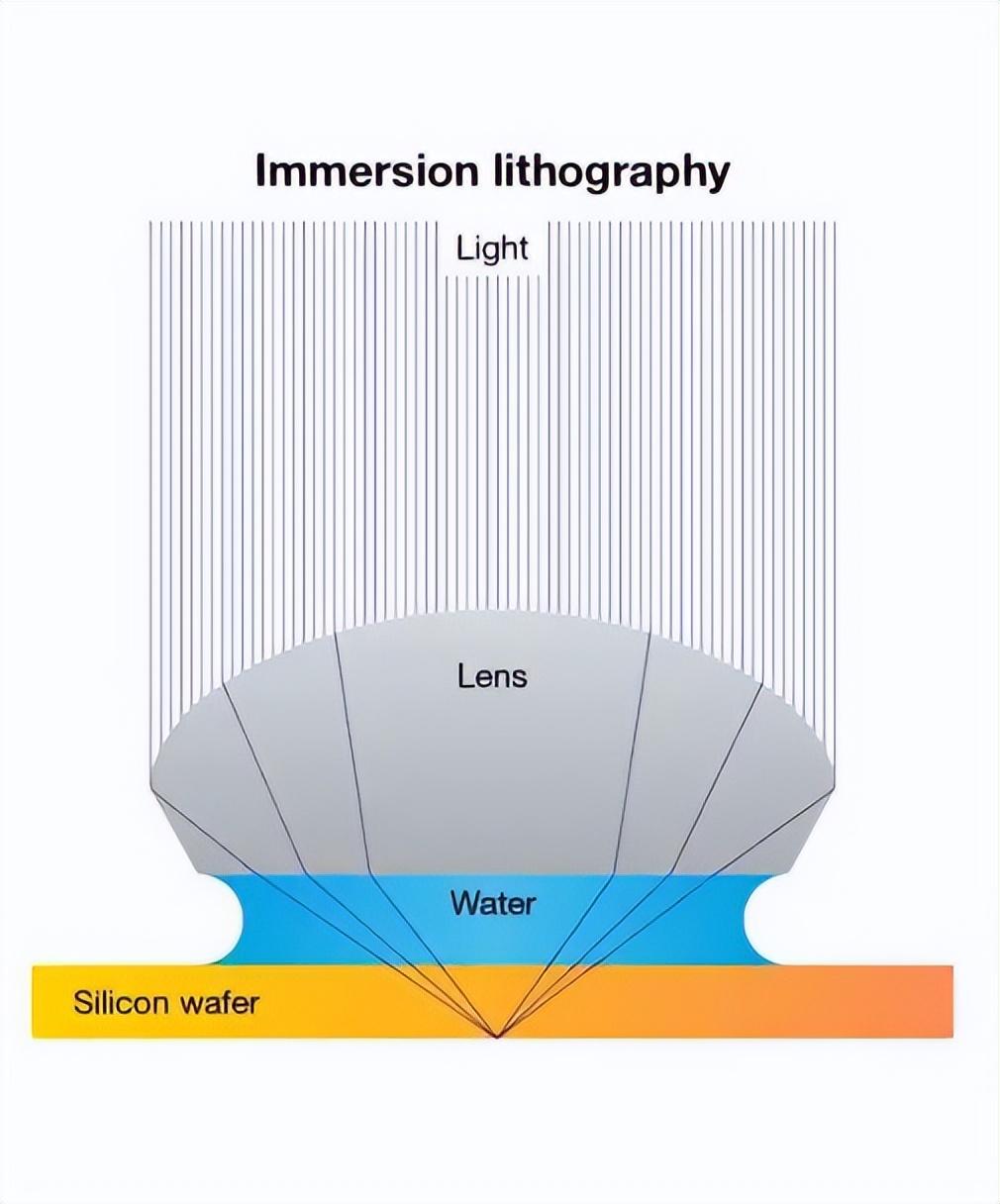

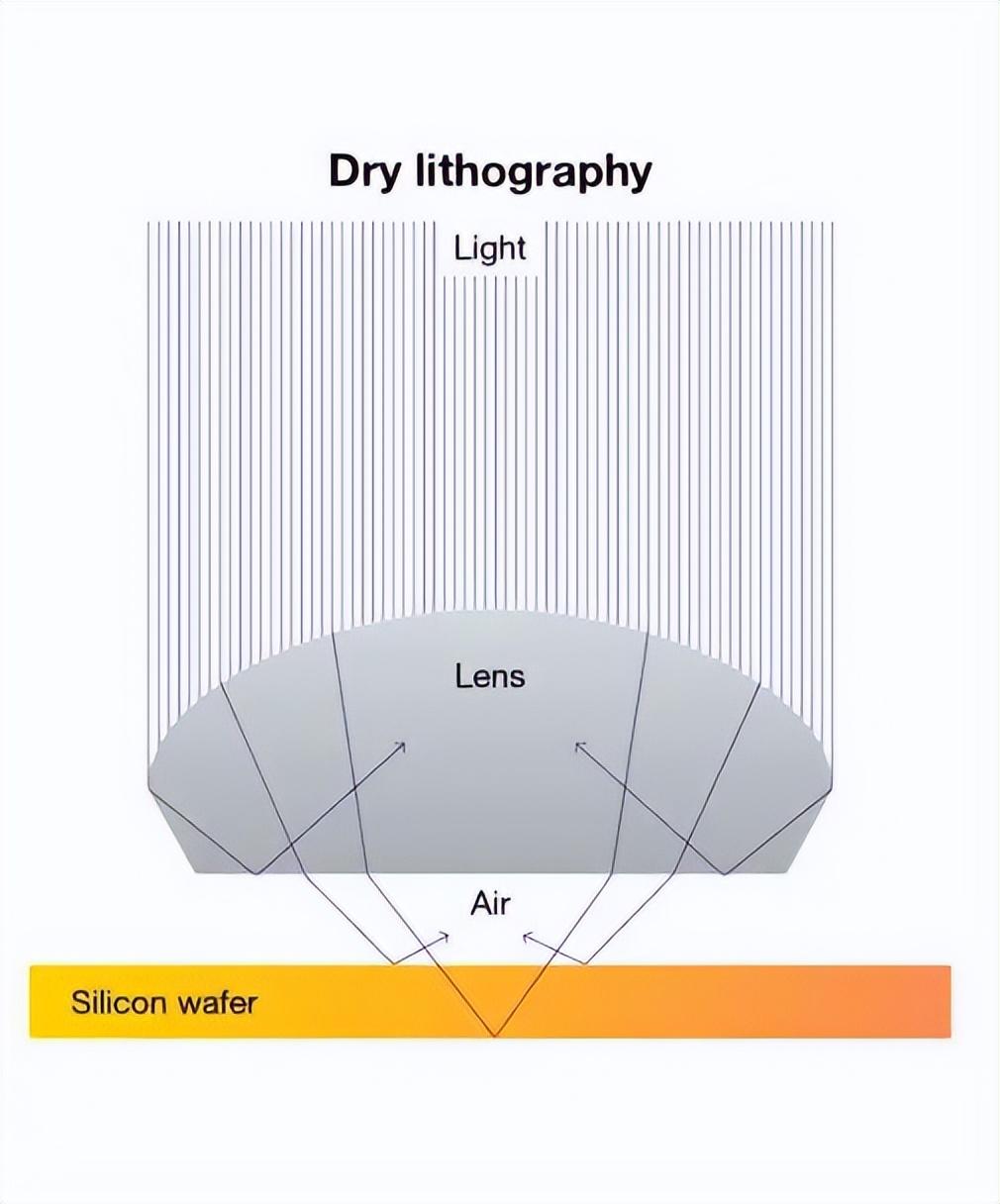

浸润式DUV系统与干式光刻系统不同

前者在透镜和晶圆之间有一层水

最后,我们的生态系统还有一项优势:我们的长期研究合作伙伴飞利浦研究院(Philips Research)成功开发出一种应用浸润式透镜的高密度光记录技术。他们的研究成果以及工程方面的专业知识为开发光刻系统的技术概念提供了鼎力支持,该系统能够在透镜下移动并维持水层。

2003年秋季,浸润式光刻机团队已经能够在名为TWINSCAN AT:1150i的ASML原型系统上展示具体的成像结果。Jan对此表示:“原型系统的测试结果几乎立刻改变了光刻技术的发展路线图。我们在很短的时间内定义了一系列新的光刻系统,直接攻克了芯片行业面临的分辨率难题。”

同年12月,我们推出业界第一台浸润式光刻系统TWINSCAN XT:1250i。这款预生产系统在XT这一更为紧凑的平台上巧妙结合了浸润式光刻技术的分辨率和焦深与干式光刻技术的精确度。

4. 难以控制的水层

虽然我们已取得巨大进步,但浸润式光刻技术尚未走出困境。必须为量产做好准备。缺陷率已经切实影响到早期浸润式光刻系统的经济性,因为将掩模版上的图案复制到晶圆时出现的任何缺陷都会导致产量损失,后者是量产时最重要的性能指标。在高速工作台上加一层水可能会引入两种缺陷:透镜下可能形成气泡,从而降低成像性能。更糟糕的是,溢出的水滴可能会与晶圆上的光敏涂层发生不可控的相互作用。然而,降低晶圆工作台的速度会导致系统效率下降:这样会让系统成本高到难以承受。

为了更好地了解水层的行为特征并找到控制方法,ASML的研究人员再次利用学术界的广泛人脉。德国特文特大学的流体动力学和力学研究员Detlef Lohse教授投入了大量时间和精力来深入探究浸润式光刻技术的基本物理原理,从而激发了我们的研发团队和高科技供应链在工程方面的创新思维。团队不断缩小解决方案范围,最终确定了基本的工程机制:光刻系统的这一新部件称为“浸润罩”(immersion hood),通过在最后一个透镜元件周围形成一道环来控制水层。ASML技术高级副总裁Jos Benschop表示:“随后几年,我们对基本原型进行了测试,将最佳概念融入工业生产,最终,晶圆的生产速度提高了三倍,而缺陷率降低了一个数量级。”2004年底,台积电宣布首次使用我们推出的早期浸润式光刻系统,生产出第一片90纳米节点芯片。

浸润式DUV光刻系统示意

2006年,我们又推出了XT:1700Fi,这代表着浸润式光刻机进入量产阶段。新系统的数值孔径从0.93增加到1.2,突破了浸润式光刻技术出现前被认为难以逾越的1.0,并提供了将晶体管制程持续缩减到65纳米以下的可行途径。该系统拥有创纪录的高成像性能,可将分辨率提升30%,成为芯片行业数十年来最大的一次进步,而系统生产效率达到每小时122片晶圆,同样创下新记录。

浸润式光刻技术的进一步改进和新系统的推出,不仅提升了成像性能和系统效率,还帮助芯片制造商能够追赶摩尔定律的步伐,持续推动他们的技术路线图向前发展。

5. 多重曝光与终极浸润式光刻平台

虽然浸润式光刻技术可显著提高分辨率,但延续摩尔定律的难度仍然有增无减。芯片制造商很快意识到,要想按照发展路线图实现32纳米及以下节点,就需要更清晰的成像效果。为此,芯片制造商开始尝试不同的多重曝光技术,通过曝光多个简单且相互交织的图案从而制造出一个复杂的图案。

Jos对此表示:“多重曝光为光刻技术带来了根本性变化。突然之间,缩小制程的关键参数不再是成像分辨率,而是套刻精度。采用多重曝光的额外成本导致必须提高浸润式光刻系统的效率,以确保其具有成本效益。”正因如此,我们开始开发NXT平台,作为紧凑型XT平台的后继产品。该平台采用磁悬浮晶圆工作台以及基于编码器而不是干涉仪的位置测量系统,能够以更高速度、更精确地定位工作台,并更快地切换工作台。对于时间就是金钱的芯片行业,我们成功地将NXT平台的高速度与浸润式光刻系统的高分辨率相结合,从而确保NXT平台的市场份额持续增长。

2008年推出的TWINSCAN NXT:1950i可用于32纳米芯片的量产,并迅速推动ASML开发出一系列用于亚32纳米制程节点的光刻系统,包括NXT:1960i、NXT:1965i、NXT:1970i等。

ASML TWINSCAN NXT光刻机台

6. 持续推动浸润式光刻技术创新

目前,浸润式光刻机的市场需求正处于历史最高水平,这一势头在今年持续强劲。在不断变革的创新浪潮中,我们的浸润式光刻机将持续帮助半导体企业不断提高生产效率,推动摩尔定律向前。

毫不夸张地说,为了在半导体领域保持竞争力,企业需要了解并应对行业的独特挑战,即:在确保能够承受制造成本的同时解决复杂的技术难题。这是始终指导我们推动浸润式光刻技术发展的基本策略,虽然这些技术挑战将随着时间的推移不断变化,但我们对提高浸润式光刻机生产效率的积极性,以及芯片制造商乃至整个行业的关注将始终不变。

审核编辑 黄宇

-

摩尔定律

+关注

关注

4文章

634浏览量

78981 -

光刻技术

+关注

关注

1文章

146浏览量

15814

发布评论请先 登录

相关推荐

击碎摩尔定律!英伟达和AMD将一年一款新品,均提及HBM和先进封装

后摩尔定律时代,提升集成芯片系统化能力的有效途径有哪些?

一文看懂光刻机的结构及双工件台技术

高算力AI芯片主张“超越摩尔”,Chiplet与先进封装技术迎百家争鸣时代

“自我实现的预言”摩尔定律,如何继续引领创新

封装技术会成为摩尔定律的未来吗?

半导体行业能否走出低谷,中国影响几何?

摩尔定律的终结:芯片产业的下一个胜者法则是什么?

高数值孔径EUV光刻:引领下一代芯片制造的革命性技术

拯救摩尔定律的浸润式光刻技术

拯救摩尔定律的浸润式光刻技术

评论