传统的汽车零件制造过程需要经过多个环节,包括设计、制造、装配等,耗时且复杂。而采用3D打印技术制造汽车零件可以大幅度缩短生产周期。设计人员可以通过CAD软件直接进行零件设计,并将设计文件转化为3D打印机可以识别的格式,然后将数据传输到打印机中进行打印。这种直接的制造方式省去了传统制造过程中的模具制造、样件制作等环节,大大提高了工程效率。

一、3D打印在汽车零部件设计中的应用优势

1、降低成本:3D打印技术可以直接从数字模型打印出零部件,无需开模和制造大量工装夹具,从而降低了生产成本。此外,对于复杂结构和特殊材料的零部件,3D打印技术也能提供更为经济高效的解决方案。

2、缩短研发周期:在传统制造过程中,零部件的设计和验证需要经历多个阶段,包括原型制作、测试、修改等。而3D打印技术可以快速地制作出原型件,并进行测试和验证,从而大大缩短了研发周期。

3、实现复杂结构:3D打印技术能够打印出具有复杂内腔、镂空结构、一体化设计等特征的零部件,这是传统制造技术难以实现的。这些复杂结构的设计有助于提高零部件的性能和减轻重量。

4、个性化定制:随着消费者对汽车个性化需求的增加,3D打印技术为汽车零部件的个性化定制提供了可能。设计师可以根据消费者的需求快速制作出独特的零部件,满足市场的多样化需求。

二、3D打印汽车零部件设计的具体应用案例

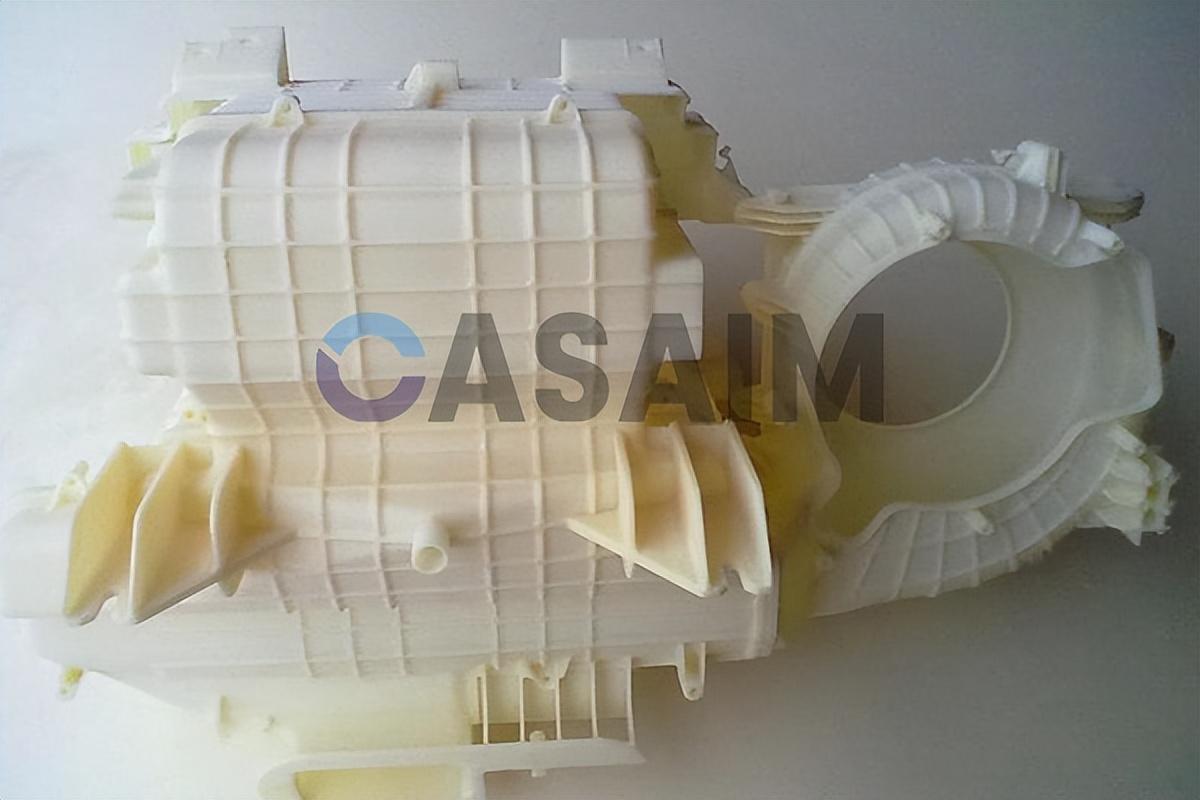

1、动力总成零部件:如发动机气缸盖、进气道、喷油嘴等零部件,这些零部件结构复杂且对精度要求高。通过3D打印技术可以精确地打印出这些零部件的复杂结构,并满足高精度的要求。

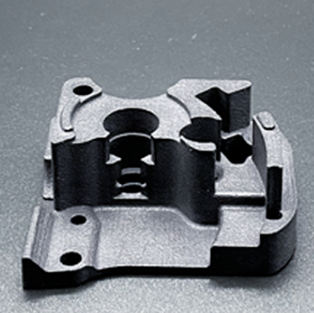

2、底盘零部件:如悬挂系统、制动系统等零部件,这些零部件需要承受较大的力和扭矩。3D打印技术可以打印出具有高强度和高韧性的材料,以满足这些零部件的性能要求。

3、内外饰零部件:如汽车大灯、保险杠、座椅等零部件,这些零部件不仅具有装饰性还具有一定的功能性。通过3D打印技术可以制作出具有复杂形状和独特设计的零部件,提高汽车的整体美观度和舒适度。

三、3D打印汽车零部件设计的挑战与前景

尽管3D打印技术在汽车零部件设计中具有诸多优势,但仍面临一些挑战,如打印材料成本高、打印速度慢、产品精度有限等。然而,随着技术的不断进步和成本的降低,3D打印技术在汽车零部件设计中的应用前景将越来越广阔。

未来,3D打印技术将更加注重材料研发、设备优化和工艺创新,以进一步提高打印速度、精度和降低成本。同时,随着消费者对汽车个性化需求的不断增加,CASAIM的3D打印技术将为汽车零部件的个性化定制提供更加便捷和高效的解决方案。(https://casaim-service/)

审核编辑 黄宇

-

汽车零部件

+关注

关注

0文章

274浏览量

16978 -

3D打印

+关注

关注

26文章

3547浏览量

109020

发布评论请先 登录

相关推荐

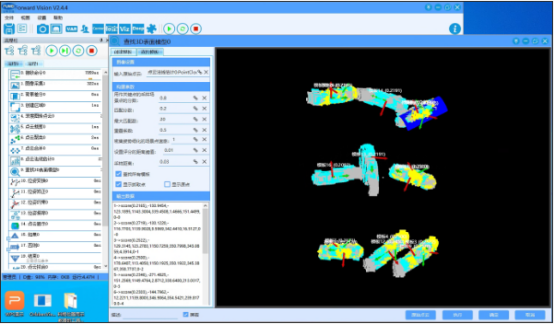

工业零部件三维扫描形位公差检测3d偏差比对-CASAIM

2024年含直线电机3D打印机在内共出口182.9万台

透明树脂材料3D打印服务全透应用案例

3D打印航空航天零部件模型3D打印定制设计服务CASAIM

3D视觉定位系统在汽车零部件制造业中扮演着重要角色

UltiMaker正式推出了工业级3D打印机—UltiMaker Factor 4

金属零部件三维扫描CAV全尺寸3D偏差检测

3D打印汽车零部件建模设计3D打印服务

3D打印汽车零部件建模设计3D打印服务

评论