共读好书

赵雨山 邓二平 潘茂杨 刘鉴辉 张莹 王哨黄永章

(新能源电力系统国家重点实验室(华北电力大学) 国网浙江省电力有限公司龙港市供电公司)

摘要:

键合线失效是器件的典型失效方式之一,芯片表面的温度分布存在温度梯度,因此每个键脚承受的热应力也存在差异,芯片的寿命是否取决于承受最高应力的键脚一直是研究的难点。文中将脱离有限元仿真分析应力寿命关系的研究方法,重点考虑芯片表面的温度梯度对芯片寿命的影响,通过提取温度梯度特征,设计等效实验深入研究不同温度梯度在不同失效模式下对寿命的影响。以电动汽车用全桥器件为研究对象,通过功率循环实验探究该器件的失效形式,结合有限元分析,提取芯片表面的温度梯度特征。进一步地通过研究分立器件键脚温度分布特点,验证不同失效形式以及不同温度梯度下的寿命差异。最后,发现只有器件发生焊料老化时,温度梯度会降低器件的寿命,且随着温度梯度的增加,寿命越短。

0 引言

焊料老化和键合线失效是绝缘栅双极型晶体管(insulated gate bipolartransistor,IGBT)常见的两种失效形式[1-2],失效的根本原因是因为材料热膨胀系数(coefficient of thermal expansion,CTE)的不匹配[3-4]。随着器件的使用,由于CTE 不匹配造成的疲劳累积最终引发了器件失效。为了延长器件寿命,一种方式是采用新型封装形式,比如压接型IGBT 移除了键合线[5],采用夹紧力连接方式,提高了器件的可靠性;双面烧结IGBT 也同样移除了键合线,大大提高了器件的可靠性[6]。另一种方式是改进焊料可靠性,例如采用银烧结的方式提高器件可靠性[7]。但是压接型IGBT 由于机械夹具的存在不适用于振动频繁的场合,而银烧结技术壁垒高,开发成本也较高。根据寿命公式[8-9],寿命与键脚承受的电流有关,因此大部分器件还是保留键合线,而增加键合线数量成为了提高器件寿命的一种直接的方法。

芯片结温一般采用电学方法测量[10-11],小电流下的饱和压降法测结温是目前常用的测量结温的方式,其利用PN 结的负温度特性,通过测量小电流下PN 结的电压,间接反应了器件的结温[12]。饱和压降法测量的结温是芯片表面的平均温度,不能反应芯片表面的温度分布[13],而随着键合线的增加,由于芯片表面存在温度梯度,每个键脚所处的芯片表面位置存在较大差异。键脚承受的温度差异可能达到50K[14],甚至更高,如果按照寿命模型推导,每个键脚的寿命也是不同的。因此,芯片表面及键合线所呈现的温度梯度对寿命的影响可以转化为不同温度的键脚并联对寿命的影响。究多键合线并联后的寿命更接近于承受最高温度的键脚寿命还是最低温度的键脚寿命一直以来都是工业界的关注点和研究的难点。这不仅关系到键合线的布局优化,也更影响了寿命模型的建立。

键脚的温度无法利用电学方法测量得到,也无法通过红外测量得到,因此本文提出能够有效测量键脚温度的方法。分立器件由于功率小,大部分分立器件只有单根的键合线。分立器件的芯片表面的温度分布符合二次函数分布[15],通过控制加热功率和加热时间,再结合通过电学方法测量得到芯片的结温结果,芯片表面的温度分布可以被唯一确定。此时,如果芯片只有单根键合线,则由电学方法测量的芯片结温可以间接反应键合线键脚的温度。

多个具有单根键合线的器件并联,通过调节每个器件的结温,保持加热功率和加热时间不变,器件的结温差异可以反应键脚的温度差异,进而可以研究芯片表面温度梯度对寿命的影响。由于分立器件芯片和铜板的面积比值较小的封装特点,分立器件焊料极少发生老化[16],但是大功率器件的焊料老化是功率循环的典型失效形式之一[17]。因此,为了能够全面地分析不同失效形式下,温度梯度对寿命的影响,需要合理利用CTE 的不匹配进而产生类似焊料老化的参数特征,比如器件热阻上升[18]。

本文首先选用全桥器件进行功率循环测试,分析其在功率循环中的失效方式,通过有限元仿真提取芯片表面的温度梯度特征,为后续的实验设计提供数据支撑。然后通过有限元仿真分析电学方法测量的结温和键脚温度的关系,奠定采用单键合线分立器件并联分析温度梯度对寿命影响的理论基础。最后,将3 个分立器件并联,通过改变不同的热界面材料获得不同的键脚温度,利用时序电参数法[19],研究不同表面温度梯度在不同失效方式下对寿命的影响。结果表明,器件如果只有键合线老化,温度梯度不会对器件寿命产生影响;器件如果存在焊料老化,则随着温度梯度的增加,寿命会减短。

1 温度分布提取

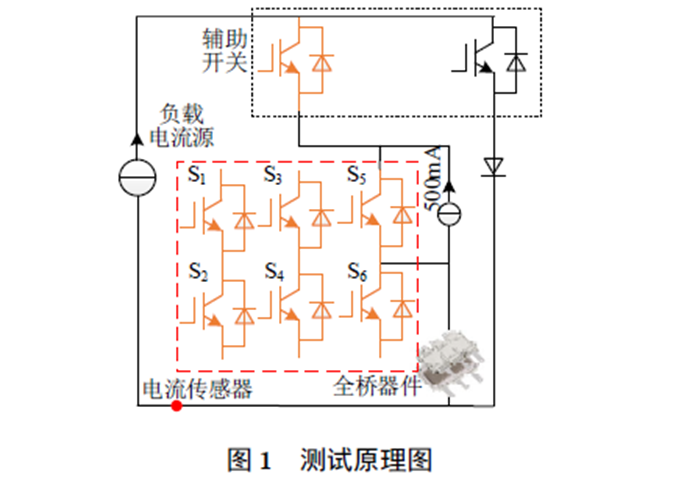

测试原理图如图1 所示,选用了S5 桥臂进行标准功率循环实验,测试条件为栅极电压VGE = 15V,负载电流IL = 550A,加热时间ton = 1s,冷却时间toff = 2s,结温波动 ΔTj 约为100K,最高结温Tjmax约为145℃。

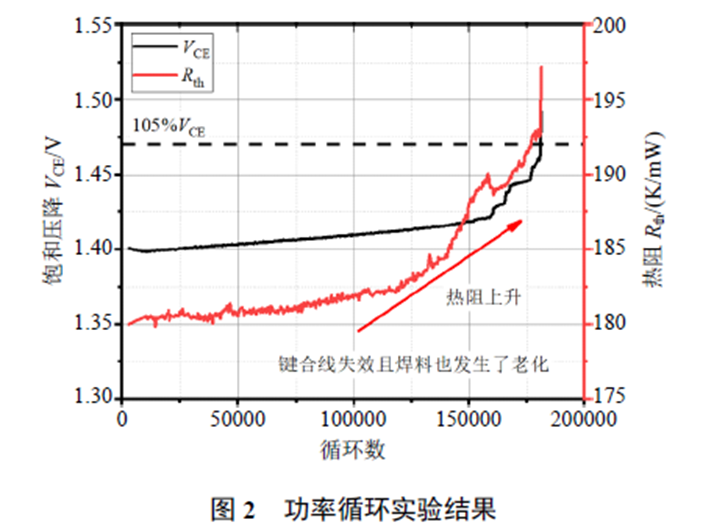

实验结果如图2 所示,饱和压降VCE 率先达到了失效标准105%VCE,同时,器件的焊料也发生了一定程度的老化,造成了热阻的显著上升。

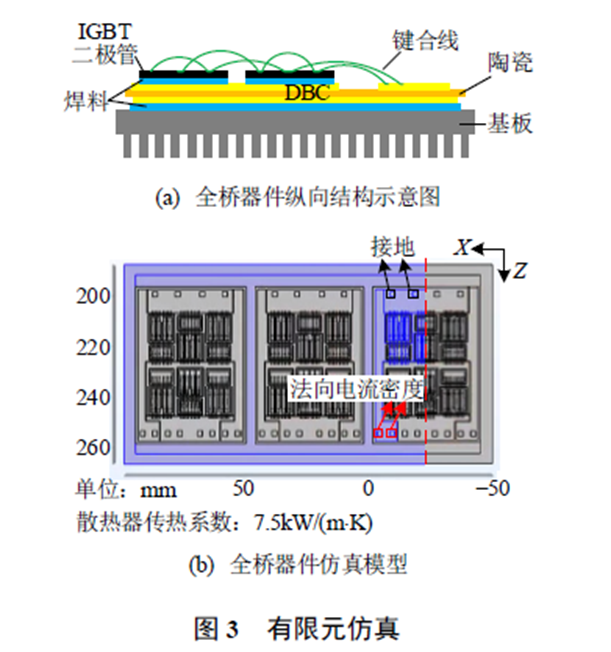

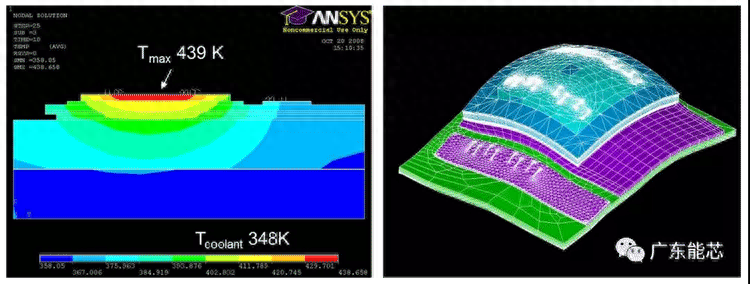

为了确定在功率循环条件下,芯片表面的温度梯度最大值,建立了该全桥器件的有限元模型,全桥器件的结构如图3 所示,对桥臂S5 进行有限元仿真计算,同时为了简化计算,采用了对称边界条件以减小计算量,只计算选中部分(蓝色域)。电流源采用法向电流密度,另一端接地。

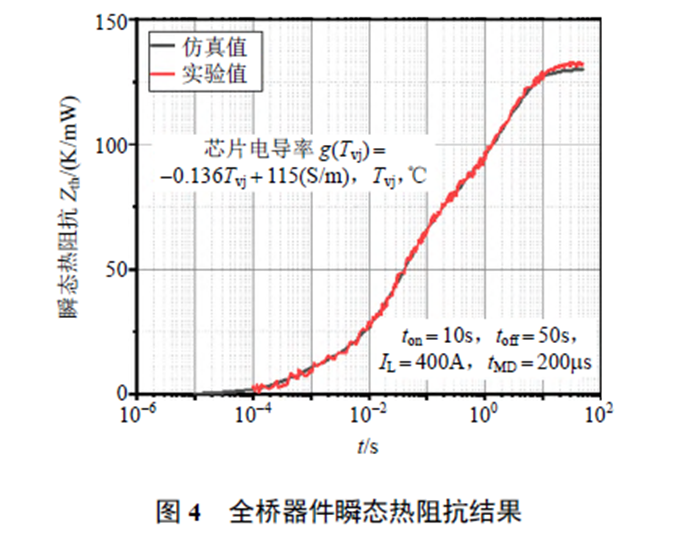

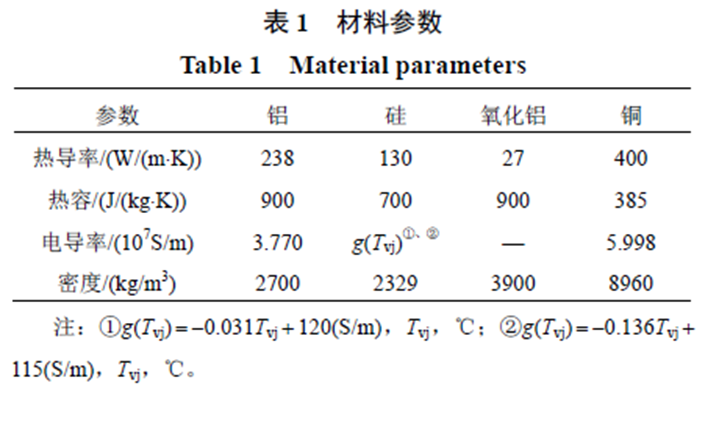

仿真模型采用电热仿真模型,校准瞬态热阻抗曲线后,校准后的瞬态热阻抗结果如图4 所示,材料参数如表1 所示,电导率方程为g(Tvj)②,芯片的电导率方程标准在图4 中。

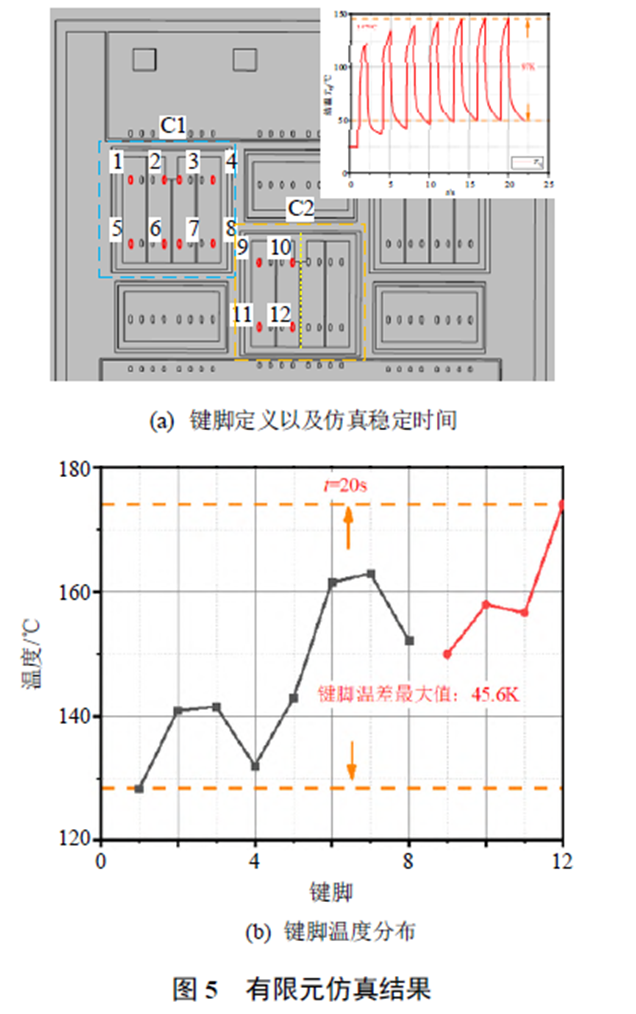

功率循环仿真中,法向电流密度为:25A/mm2,当结温稳定后(t = 20s),提取芯片上面各个键脚的最高温度,如图5 所示。

从图5 可知,键脚之间的温度差异最大45.6K,由于热耦合的作用,改善了芯片表面的温度差异。对于大功率器件,其失效形式不仅仅包括键合线失效,同时还包括焊料老化,因此在后续的分析中,也需要兼顾两种失效形式。

2 温度梯度对寿命的影响

为了能够在实验中测量键脚温度,需要确定键脚温度和电学测量的结温的定量关系,通过有限元仿真,分析了键脚温度和结温的线性关系,挖掘出了键脚温度可以用结温线性表示的规律。然后利用多器件并联进行功率循环实验,通过测量各个器件结温,进而得到各个器件的键脚温度差,键脚温度差等效为芯片表面温度梯度,研究芯片表面温度梯度对寿命的影响。

2.1 结温和键脚的温度关系

小电流下的饱和压降测量的结温Tvj,是功率循环(power cycling test,PCT)中常用的结温测量方式,也是国际标准AQG324 中规定的方法[20]。对于单根键合线的分立器件,芯片表面的温度分布符合二次函数的规律,因此通过控制加热功率和加热时间,可以用Tvj 表征键脚温度Tbf。

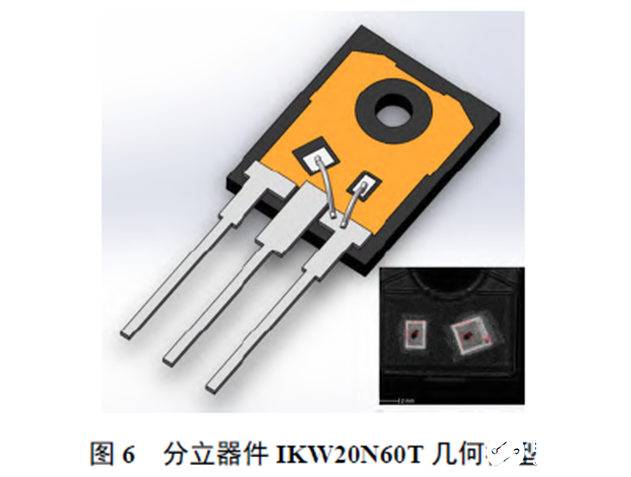

以INFINEON 公司的分立器件IKW20N60T为例,其几何模型如图6 所示,平面结构由超声波扫描显微镜获得,纵向厚度由文献[21]获得,器件含有1 根500μm 键合线。

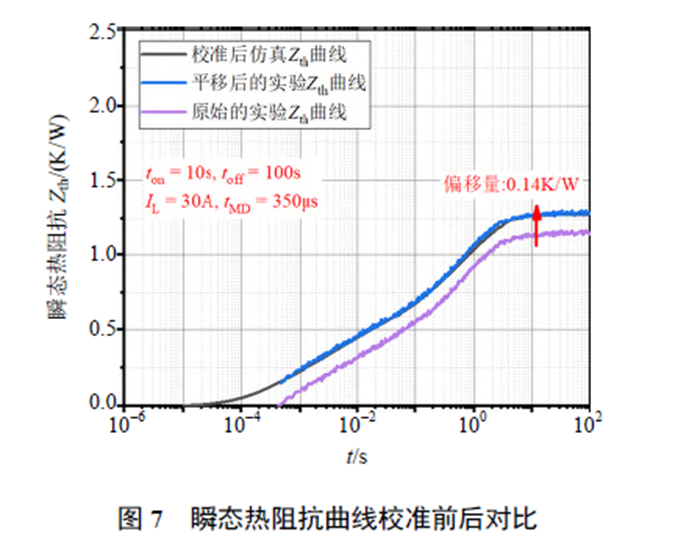

通过有限元仿真分析Tvj 和键脚温度Tbf的关系,首先用瞬态热阻抗曲线Zth 校准有限元模型,瞬态热阻抗测试采用降温法测量[22],结果如图7 所示,加热时间ton为10s,冷却时间toff 为100s,加热负载电流IL 为30A,测量延迟时间tMD 为350μs。

原始的Zth和校准后的Zth存在偏移量0.14K/W,偏移量是由于根号t 法反推热阻造成的误差,误差由于IGBT 不是根号t 法要求的一维传热,且热源不是面热源造成,可以通过曲线平移消除误差[23]。经过校准的仿真模型热路径和实际一致,校准后的材料参数已经列在表1 中,电导率方程采用g(Tvj)①。

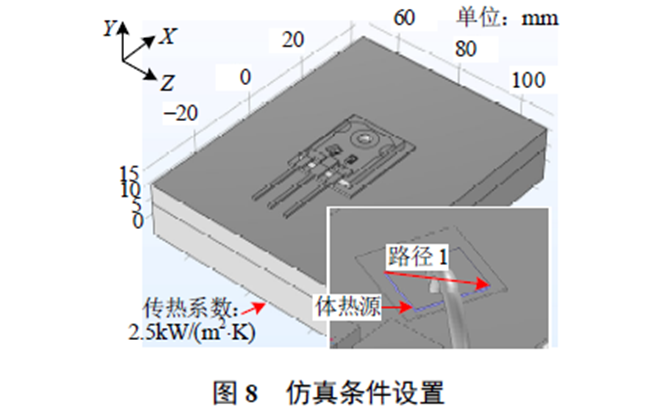

仿真模型的边界条件如图8 所示,热源采用体热源( 选中蓝色区域) , 散热器传热系数为2500W/(m2·K)。调节不同的体热源值,进行加热时间2s,关断时间4s 的标准功率循环[24],当结温波动稳定后(3 个循环后达到热稳定),提取芯片金属层表面路径1 在最高结温Tvjmax(t = 20s)的温度分布,结果如图4 所示。

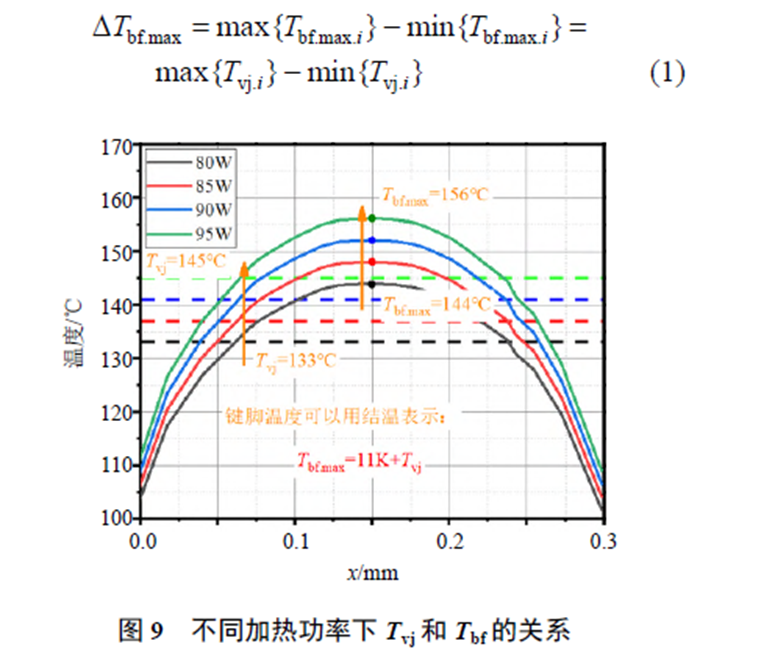

小电流下的饱和压降法测量的结温近似为芯片表面的平均温度,从图9 可以看出,在不同加热功率下,芯片的结温从133℃升至145℃,同时键脚的温度最大值Tbf.max 从144℃升至156℃,不同加热功率下。键脚的温度Tbf 和结温Tvj 差值均为恒定值c(c= 11K),因此结温的差异反应了键脚温度的差异。因此当i 个分立器件并联时,其最大键脚温度差异ΔTbf.max 表示如式(1)所示。

2.2 温度梯度对寿命的影响

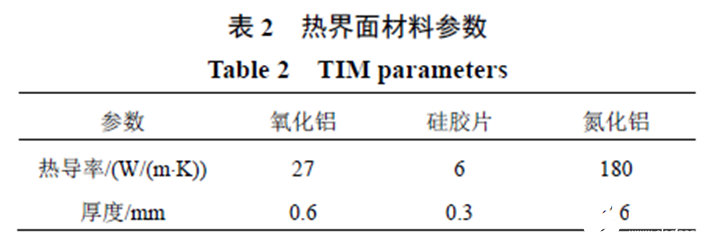

文献[16]提到,分立器件只会发生键合线失效,因此为了考虑焊料老化条件下,温度梯度对寿命的影响,需要挑选合适的热界面材料。焊料老化的主要影响是在功率循环过程中造成热阻的上升,进而引起最高结温的上升,因此选用了氧化铝和氮化铝陶瓷材料,使器件和陶瓷片之间发生摩擦,进而使热阻增加,引起最高结温的上升,达到和焊料失效相近的效果。另一种热界面材料选择硅胶片,作为对照组研究只发生键合线老化时,温度梯度对寿命的影响。两种热界面材料的材料参数如表2 所示,最高结温测量延迟200μs。

2.2.1 功率循环寿命参照组

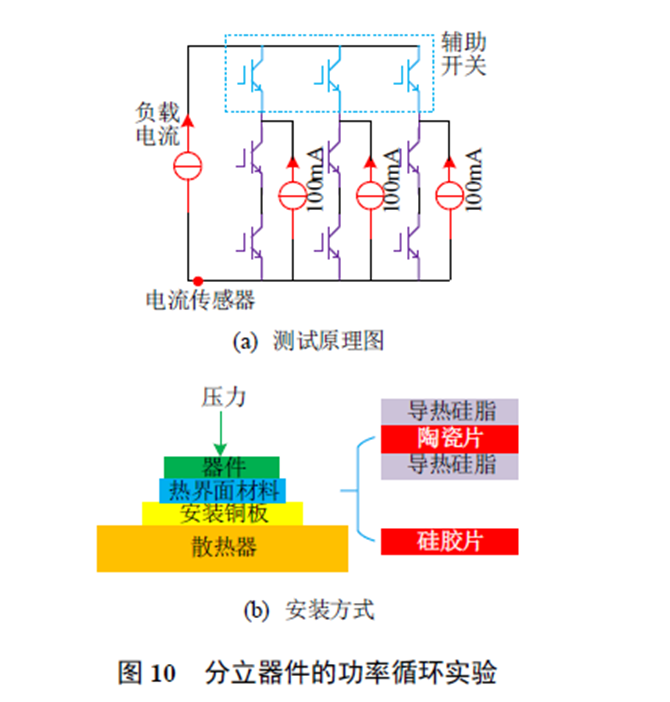

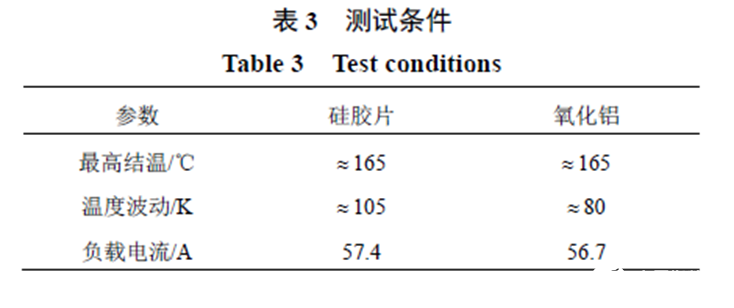

为了研究不同温度梯度下对寿命是否有影响,需要先确定器件本身的寿命。当硅胶片和陶瓷分别作为热界面材料时,进行了功率循环实验,确定不同热界面材料的器件寿命。每种热界面材料的功率循环包含了6 个样本。其测试原理图如图10 所示。功率循环利用了3 条支路,每条支路两个样本,测量电流源为100mA,测试条件如表3 所示。由于氧化铝具有较高的热导率,因此如果将氧化铝作为热界面材料,温度波动会低于另一组。

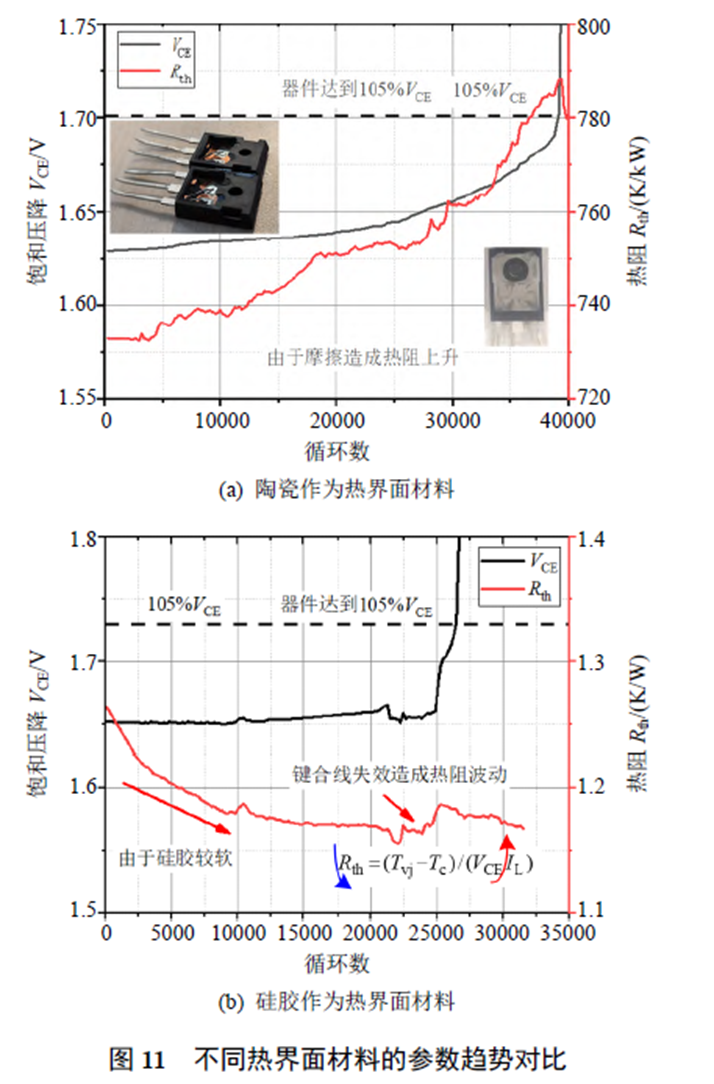

所有的器件均达到了饱和压降的失效标准105%VCE。相同热界面材料的参数趋势近似,因此只展示一个器件的参数变化,结果如图11 所示。随着功率循环的进行,尽管陶瓷和器件之间涂抹了导热硅脂,但是由于分立器件的安装方式特点,需要有外部压力保持器件和热界面材料的接触以保证良好的散热能力,功率循环中器件的加热冷却过程使器件铜板和热界面材料产生了温度变化,陶瓷的硬度很高,且铜和陶瓷之间的热膨胀系数不匹配,因此产生了切向应力,最终摩擦造成了器件表面磨损,增加了接触热阻。如图11(a)所示,因此造成了热阻的上升,最终器件仍然是饱和压降先达到失效标准。而对于硅胶片,由于硅胶片较软,与器件之间的应力较小,不会因为摩擦产生磨损。在功率循环开始时,尽管有压力,但是硅胶片和器件的接触仍然不稳定,热阻缓慢下降。如图11(b)所示,一段时间后(6000 个循环),两者接触才逐渐稳定,最终器件达到VCE 失效标准,器件和硅胶片表面不会产生摩擦。

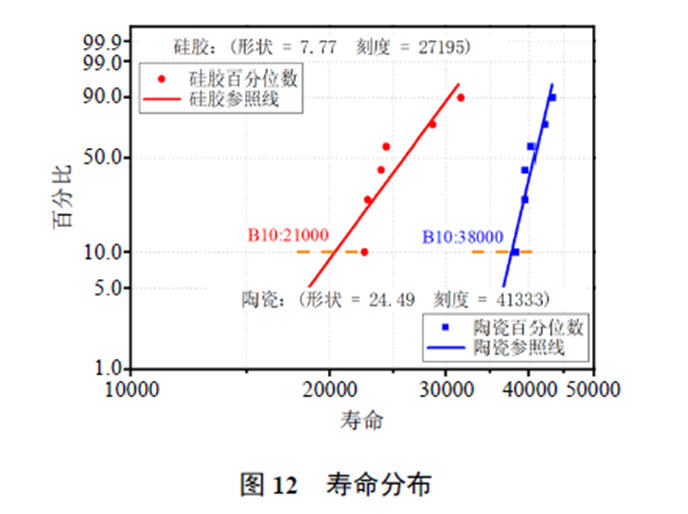

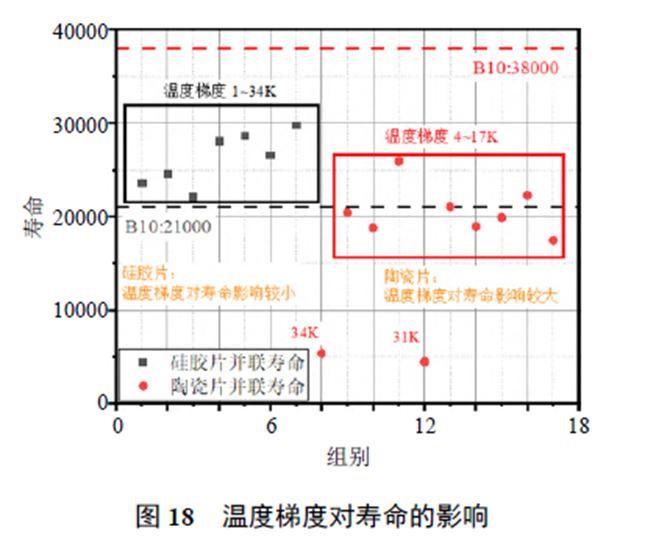

将陶瓷作为热界面材料时,可以模拟焊料失效时的热阻上升现象,功率循环寿命分布符合Weibull分布[25],两种热界面材料的Weibull 寿命分布如图12 所示。提取了B10 寿命作为标准寿命,不同温度梯度下的并联器件的寿命如果低于该值,则认为温度梯度对功率循环寿命有较大影响。

2.2.2 温度梯度对寿命的影响

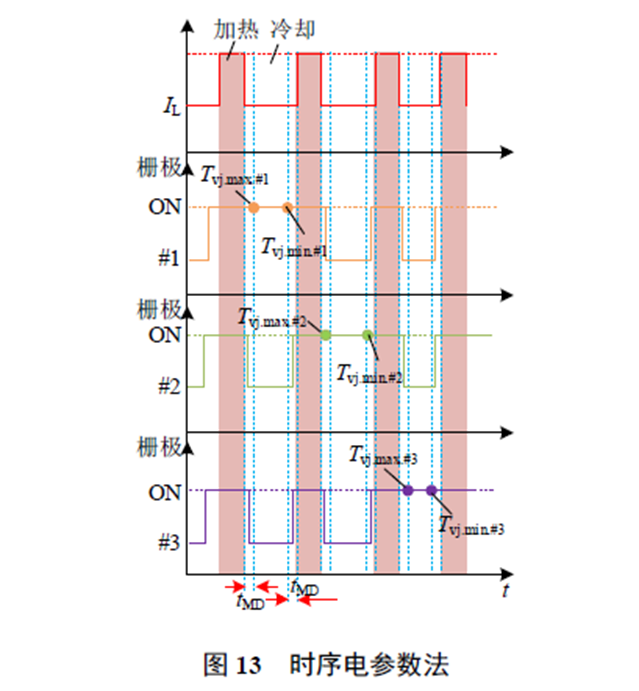

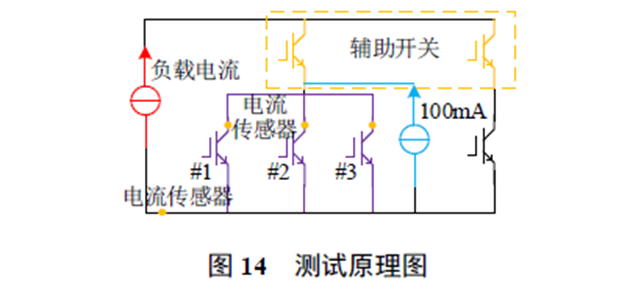

2.2.1 节已经确定了无温度梯度条件下,不同失效形式的器件寿命分布,因此通过多器件并联,分别在两种热界面材料下调整不同的安装条件,例如压力大小和导热硅脂厚度等,研究不同温度梯度下的寿命差异,时序电参数法用于监测每个器件的结温,时序电参数法原理如图13 所示[19]。测量原理图如图14 所示。当#1—#3 3 个分立器件并联时,在加热时间ton 内,所有的器件栅极保持ON,负载电流通过3 个器件加热,当负载电流关断后,测量结温的延迟时间tMD 时间内,只保留一个器件,例如#1 栅极为ON,其余两个器件#2 和#3 栅极为OFF,因此延迟时间tMD 下测量的最高结温为#1 器件的最高结温。

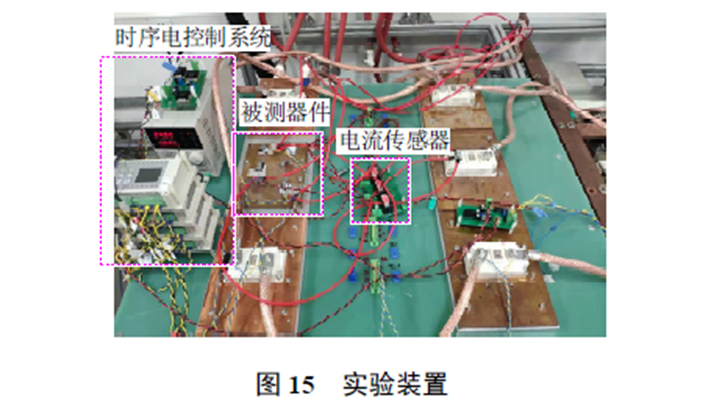

由于饱和压降法测量的结温为芯片表面的平均结温,因此如果将3 个器件当作一个器件时,其测试条件的结温可以由式(2)得到,进而最高结温、最低结温以及温度波动也可以计算得到:

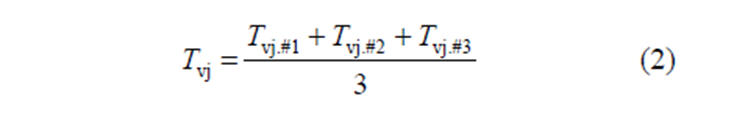

实验装置如图15 所示,3 个器件并联,电流传感器测量流过3 个器件的负载电流,器件的开通栅极电压均设置为15V。

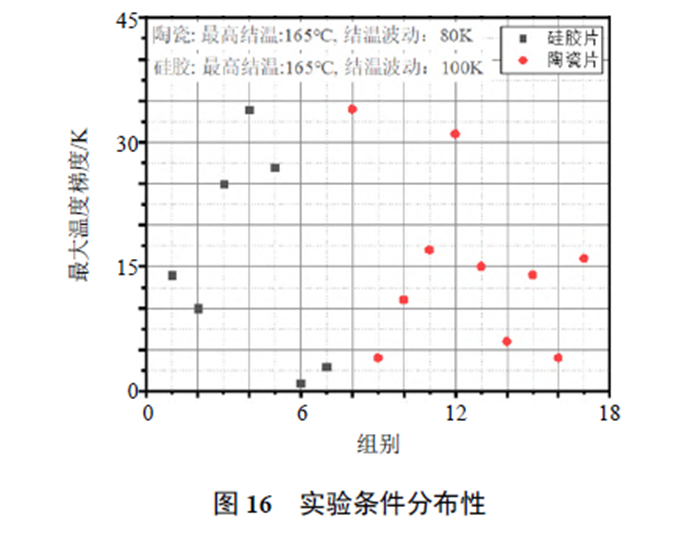

硅胶的温度梯度通过调整图10(b)的压力大小实现调节,陶瓷的温度梯度通过调整压力大小以及陶瓷片导热硅脂的厚度实现调节。实验条件如图16所示,一共进行了17 组实验,并联条件下的最高结温和结温波动由式(2)得到,且和表3 一致。最大温度梯度为最高结温差 ΔTvj.max 最大的两个器件值。

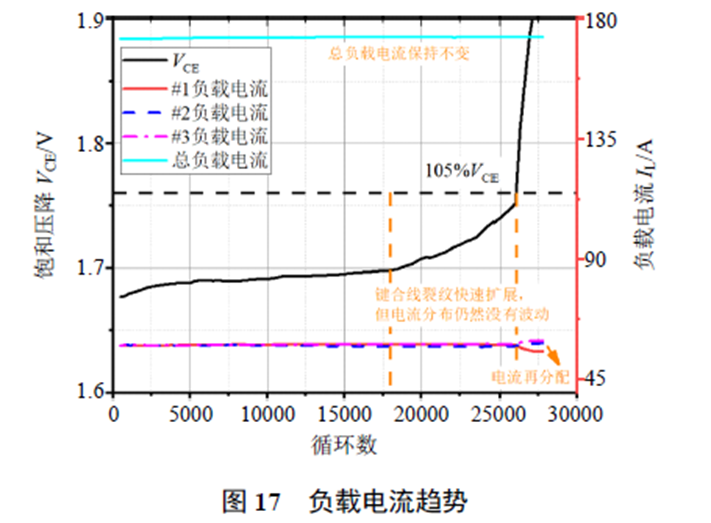

所有的器件均达到了饱和压降的失效标准105%VCE,每个器件的饱和压降VCE 和热阻Rth 趋势同样符合图11的规律,即以陶瓷片为TIM 的器件,Rth 和VCE 均会上升,器件最终达到105%VCE 标准;以硅胶片为TIM 的器件,Rth 会下降,VCE 最终达到105%VCE 失效标准。由于多芯片并联的原因,在寿命接近终点的时间,电流存在重新分配的过程,如图17 所示,在功率循环的开始阶段,电流分配已经确定,在功率循环的过程中,虽然每个器件的老化程度可能不一致,但负载电流也不会频繁发生再分配的现象,电流的再分配现象对寿命影响较小。

并联器件寿命如图18 所示。当硅胶片作为TIM时,温度梯度(最小1K,最大34K)对寿命的影响较小,寿命均高于寿命标准值21000;当陶瓷片作为TIM 时,温度梯度(最小4K,最大34K)对寿命影响较大,寿命均低于寿命标准值38000,且当温度梯度过大(31 和34K)时,器件的寿命非常短,只有标准值的1/7。

对比硅胶片和陶瓷片的寿命结果,陶瓷片作为热界面材料研究了焊料老化条件下,温度梯度对寿命的影响,而硅胶片则是研究只有键合线失效的条件下,温度梯度对寿命的影响。实验结果表明,温度梯度之所以对寿命有影响是因为焊料老化,而随着温度梯度的增加,寿命急剧减小。对于大功率器件来说,由于高功率密度的原因,焊料老化不可避免,虽然键合线能够有效的降低单根键合线承载的负载电流,提高器件可靠性,但是当增加键合线难以延长器件寿命时,主要是因为器件的焊料可靠性较低,此时需要改进器件的焊料以提高可靠性。

3 结论

本文深入研究了芯片表面温度梯度对功率循环寿命的影响,并基于分立器件键脚温度和结温的关系,提出了多器件并联研究温度梯度对寿命影响的等效实验方法,探究了键合线失效和焊料老化条件下温度梯度对寿命的影响,得到的结论如下:

1)多键合线器件的寿命受到结温、失效形式以及温度梯度的影响,在器件发生键合线失效和焊料老化时,器件的寿命受到结温和芯片表面温度梯度的影响,芯片表面温度梯度越大,则寿命越短;在器件只发生键合线失效时,器件的寿命只与结温有关。

2)器件在功率循环老化的过程中,负载电流的分配取决于功率循环开始时的电流分布情况,直至接近或者达到失效标准后,负载电流才会重新分配,因此在器件发生焊料失效时,由于温度梯度的存在,键脚温度最高的键合线最先失效,此时负载电流也不会出现再分配现象以减小该键合线热应力,直至器件完全失效。

3)陶瓷片不适合作为热界面材料,陶瓷片与器件之间因为自身的材料特性会产生摩擦,提高器件的运行结温,降低器件可靠性,应用中应采用较软的硅胶片作为导热绝缘的热界面材料。

审核编辑 黄宇

-

芯片

+关注

关注

453文章

50406浏览量

421822 -

表面温度

+关注

关注

0文章

3浏览量

5651

发布评论请先 登录

相关推荐

训练RNN时如何避免梯度消失

应用DAC81416EVM做方波输出,不带负载时,DAC81416表面温度用手触摸发热,是正常的吗?

TAS5707A最大能做到多少W的输出功率呢?

TAS5711D的过热保护温度是150度,与音箱实际环境相差30度,怎么解决?

TPA3255芯片可以驱动直流电机吗

如何计算IGBT的寿命

温度对MOS管寿命的影响

【定制配件】Cooling Master Plate液冷综合试验板

功率循环对IGBT 寿命的影响——准确估算功率器件的寿命

功率循环对IGBT寿命有何影响?如何准确估算功率器件的寿命呢?

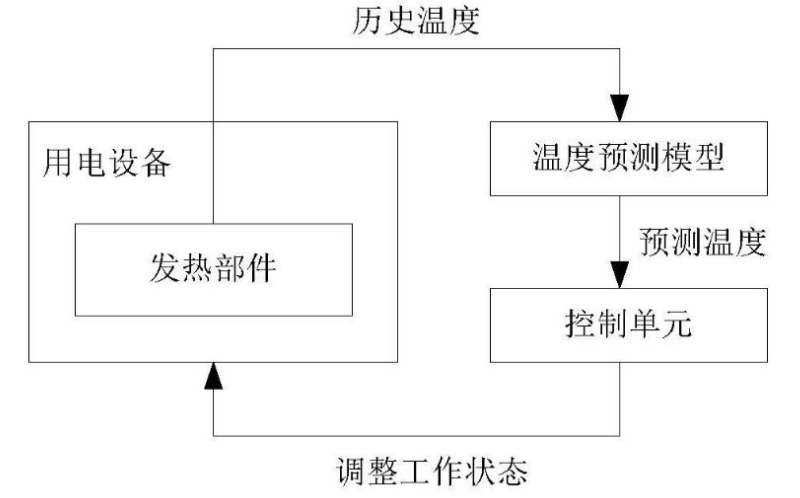

华为新专利可监测用电设备、芯片表面温度,改善用户体验

基于TP600多路功率温度记录仪的电机寿命老化测试实验

芯片表面温度梯度对功率循环寿命的影响

芯片表面温度梯度对功率循环寿命的影响

评论