报价30万的数字工厂,一个工程师竟然为公司节省一半成本!

在当今快速发展的数字化时代,构建一个高效的数字工厂成为了企业转型升级的关键步骤。提到“数字工厂”,我们不仅仅是在谈论一套软件系统,而是涵盖了从生产流程自动化、数据采集与分析、到供应链管理优化等一系列复杂而精细的技术集成。这样的系统通常要求高度定制化以适应不同企业的具体需求,因此,市场上的报价往往不菲,动辄数十万乃至上百万。

然而,有这样一位工程师,凭借其深厚的行业知识、精湛的技术能力和创新思维,成功地以远低于市场预期的成本,实现了一个原报价30万元的数字工厂项目。这一成就不仅令人惊叹,更揭示了技术智慧与成本控制艺术的完美结合。

蓝蜂物联网数字化车间改造案例(可申请样机测试):

一、现状

客户锻钢机加车间已经全部实现自动化生产,但是对于实时生产状态、效能和进度还是比较传统的统计记录方式。蓝蜂物联网技术团队针对用户实际情况,通过实地调研测试,提供了数字车间的升级方案,将生产数据全面打通,为柔性化生产打下了坚实的基础。

二、客户痛点

1、每台数据加工机床的生产数据按传统方式处理,不智能,效率低;

2、生产效率分析,如:设备综合效率(OEE)和稼动率等数据计算方式原始,无法自动生产,更新不及时不全面。

3、故障预警和报修巡检,设备出现问题只能电话或当面报修,人力资源无统计无监控,无法有效合理的分配人力。

4、生产数据未全面对接企业管理系统,导致无法及时确认订单完成度和灵活生产调配,存在生产力闲置浪费的情况。

三、解决方案

采用蓝蜂物联EG系列边缘计算网关通过数控机床专用协议,将每一台数据机床的生产数据进行实时监控,采集的同时通过脚本边缘计算程序,直接将该设备的生产关键数据进行输出,再通过实地部署的物联网平台系统对数据进行聚合、展示和上传管理系统。

实现功能:

1、数控车床数据采集和生产数据分析,车床控制器品牌有:广州数控、发那科。

2、经过边缘侧计算得出的关键数据:设备运行时间、设备关机时间、设备空闲时间、设备报警时间、生产件数、刀具参数、产品型号。

3、车间看板大屏

4、故障报警通知与记录

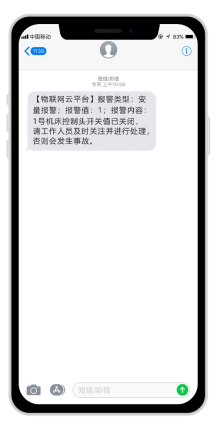

通过APP、短信和电话等方式将故障报警通知到相关人员。

5、设备报修

通过平台和APP,可以实现现场设备的报修,派单和工单归档。

6、设备巡检规划和管理

四、系统优点

- 数据看板可随时调整和编辑,减小沟通成本;

- 数据聚合和分析全部使用脚本开发,修改调整无成本,方便高效。

- 基于成熟工业物联网系统,稳定可靠。

- 网关集成各品牌数控协议,快速接入数据。

五、实景展示

审核编辑 黄宇

-

工程师

+关注

关注

59文章

1571浏览量

68612 -

数字化

+关注

关注

8文章

8846浏览量

62091 -

数字工厂

+关注

关注

0文章

55浏览量

5697

发布评论请先 登录

相关推荐

年薪30万的嵌入式工程师,究竟需要掌握哪些技能?

曝英伟达一半员工净资产破亿

ADS1291采集得到的信号幅值是方波的一半还少,怎样处理?

ADS8686S读取值为实际值一半,是什么原因导致的?

FPGA算法工程师、逻辑工程师、原型验证工程师有什么区别?

如何将输出电压降低一半?

使用VCA821进行可调增益倍数放大,输出的信号只有一半放大了,另一半没有变化,为什么?

STM32L496 DMA收集到数据一半产生中断,但是仿真时发现并不是数据的一半,为什么?

报价30万的数字工厂,一个工程师竟然为公司节省一半成本!

报价30万的数字工厂,一个工程师竟然为公司节省一半成本!

评论