【摘要】 采用高分子材料对传送带导向辊轴轴承位磨损进行在线修复技术;实现了在线修复、免拆卸、大量降低维修成本的目的;对设备的修复及其技术的应用优势和技术创新做了详细分析。

【关键词】 导向辊轴磨损,轴承位磨损修复,轴承位磨损,高分子复合材料,在线修复

一、设备概括

煤带输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。而主动辊是输送机传送带上的装置用于动力输出的辊子。在长期的运转中传送带主传动由于高强度以及大扭矩的恶劣环境导致轴承位出现不同程度的磨损。

二、轴承位磨损故障分析

轴在工作过程中承受较大的扭矩力和冲击力,在使用过程中由于金属材质的轴承不具备退让性因此极容易造成应力集中致使金属疲劳磨损出现间隙,一旦出现间隙将会使轴面与轴承内圈之间加剧磨损;磨损严重后,轴承跑内圈,导致内圈定位松弛;最终导致内圈断裂;导致设备无法开机。

该次在某矿业公司,就出现了轴承位磨损问题;导致设备无法开机,轴承由于长时间处在磨擦环境,内圈也有不同程度的磨损严重,轴承温度过高;保持架有异响;

该次修复轴轴承位出现磨损,有较明显划痕,局部有小坑洞,最深的磨损部位达到0.13mm左右;轴面同心度也受到了一定影响;轴与轴承配合面不足;

出现间隙;这样会造成设备震动加大,如果不及时停机,轴和轴承之间继续加剧磨损,最后会造成被迫停机;对于设备的安全造成极高的危险性;若不及时发现很有可能造成折断或是煤粉起火事故,造成不必要的生产和安全事故的发生;

三、轴承位磨损修复解决方案

a:传统修复工艺

企业传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落;

以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。针对这种高空作业重载设备,拆装极为复杂,消耗大量人力,物力,运输维修周期长;延误开机时间;给企业造成极大损失,维修成本增加。

b:高分子复合材料修复工艺

利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短;

修复依据配合关系根据现场拆装条件,选取最佳修复工艺进行在线修复工作;

保证修复尺寸、同心度、轴承游隙、过盈尺寸等重要安装参数;实现高分子复合材料恢复设备尺寸的目的;再造轴承位;修旧利废。

高分子复合材料,其具有超强的粘着力,优异的抗压强度以及优良的可塑性等综合性能,可免拆卸免机加工。既无补焊热应力影响,修复厚度也不受限制,同时具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大量的停机时间。

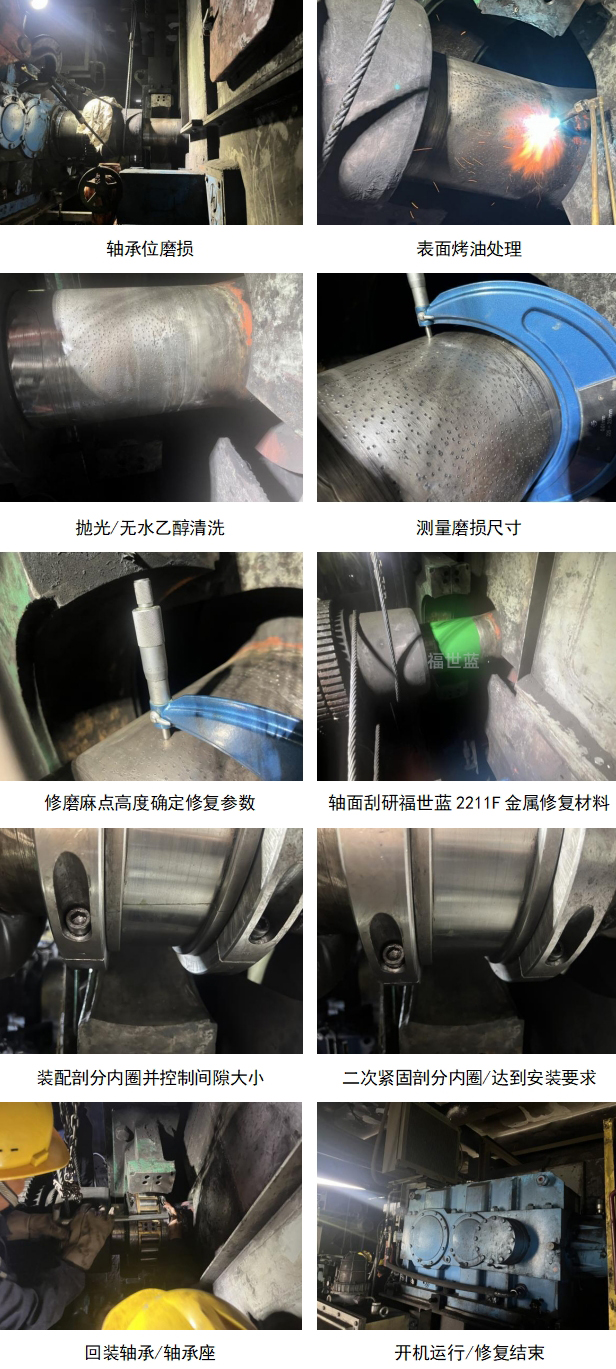

四、煤带机主传动输出轴轴承位磨损的修复步骤

修复工艺:麻点辅助定位高分子材料修复

1、轴面烤油处理,

2、轴面打磨抛光处理;

3、无水乙醇清洗轴面;

4、千分尺测量并确认轴径实际磨损尺寸(最大磨损量0.13mm);

5、研磨并控制麻点高度,千分尺测量轴面同心度以及过盈尺寸;

6、轴面以及剖分内圈涂抹福世蓝2211F金属修复材料(控制涂层厚度0.2mm上下);

7、轴面刮研材料后,立即安装剖分轴承内圈(控制剖分内圈配合间隙/60分钟内完成);

8、材料固化30-40分钟;

9、二次紧固剖分内圈并塞尺测量间隙(内圈完全符合安装标准);

10、回装轴承/滚珠/外套/轴承座等;

11、设备回装结束后,保证材料固化8-12小时;

12、空车运行并补充润滑油/检测轴承运行温度/跳动/振幅/异响等设备运行参数;

13、空运行正常后,投料正常使用/该次修复结束。

五、修复应用案例

-

轴承

+关注

关注

4文章

2129浏览量

31322 -

修复

+关注

关注

1文章

718浏览量

22829 -

复合材料

+关注

关注

2文章

235浏览量

13119

发布评论请先 登录

相关推荐

21年的实战经验,在线快速修复煤带机主传动输出轴轴承位磨损,用过的都说好

21年的实战经验,在线快速修复煤带机主传动输出轴轴承位磨损,用过的都说好

评论