硅片的易碎性已成为制约太阳电池性能发挥、寿命延长及生产效益提升的关键因素。鉴于此,在晶硅光伏领域,追求高效能输出与成本优化的同时,将晶体硅的机械强度与韧性视为一项不可或缺的核心考量指标。其中,三点弯曲与四点弯曲试验尤为关键。「美能光伏」拉脱力综合测试仪,同时兼具卧式 180° 剥离强度测试和立式电池片弯曲测试。

太阳能电池片的设计与生产过程中,质量与稳定性是其核心考量。为确保产品能在复杂多变的环境条件下长期稳定运行,一系列严格的测试和验证不可或缺,其中,三点弯曲与四点弯曲试验尤为关键。

弯曲试验对比

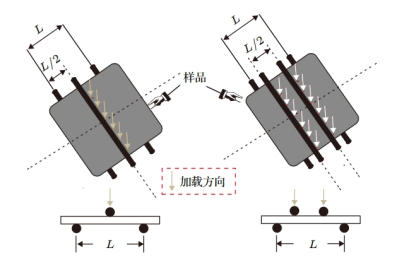

根据具体需求,可采用三点弯曲或四点弯曲两种不同的加载方式。三点弯曲法通过在样品上方施加一个集中力,使其在两个固定支撑点之间发生弯曲变形。而四点弯曲法则在样品上方增设一个支撑点,形成更为均匀的应力分布。三点弯曲和四点弯曲测试样片受力情况及参数如下图所示。通过弯曲强度测试仪测得载荷与位移的关系曲线, 计算得出样片的断裂强度。 测试示意图 (左) 三点弯曲 (右) 四点弯曲

测试示意图 (左) 三点弯曲 (右) 四点弯曲

弯曲试验下的机械性能

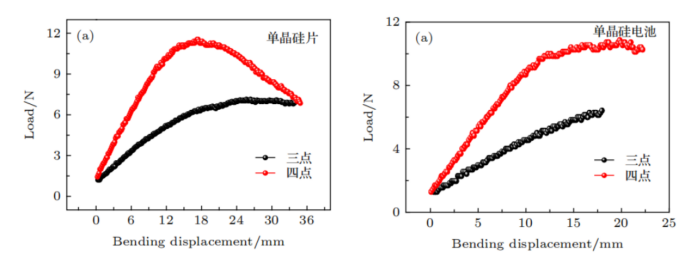

利用三点弯曲和四点弯曲测试法分别测试了两组样片:单晶硅片、双面电的机械性能, 弯曲载荷与弯曲位移的变化曲线。

(左) 单晶硅片的载荷与位移的变化曲线 (右) 双面电池的载荷与位移的变化曲线

单晶硅片,四点弯曲测试法所得弯曲载荷与弯曲位移的变化曲线的斜率和伸展幅度都高于三点弯曲测试法。虽然两种测试法所得的破碎载荷和最大弯曲位移相差不大,均在6.87 N 和34.76 mm,但四点弯曲测试法所得的单晶硅片承受的最大载荷为11.55 N,高于三点弯曲测试的最大载荷6.87 N。

双面电池,三点弯曲测试法测得的最大载荷和破碎载荷一致,均为6.46 N,最大弯曲位移为 17.9 mm,而四点弯曲测试法测得的最大载荷为10.85 N,破碎载荷为 10.24 N,最大弯曲位移是22.24 mm,两种测试方法测得的结果存在较大的差异。

弯曲试验对比分析

对于单晶硅片而言,四点弯曲测试相较于三点弯曲测试展现出了明显的优势。四点弯曲测试下的最大弯曲位移离散度较小,意味着测量结果更为稳定,重复性更高。同时,硅片在四点弯曲测试中能够承受的最大载荷显著增大,这直接反映了硅片在更均匀应力分布下的相对承载能力得到了增强。对于双面电池而言,由于存在金属电极栅线, 两种测试方式下的最大弯曲位移测量结果离散程度相差不大,但四点弯曲测试方法同样增强了电池片的承载能力。所以,四点弯曲测试相对于三点弯曲测试方法来说, 结果更为精确, 重复性更高。

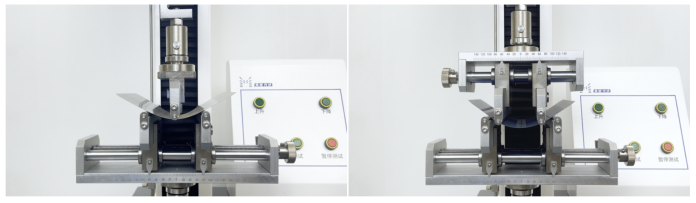

美能拉脱力综合测试仪

美能拉脱力综合测试仪ME-CELL-CTT根据光伏行业研发的,专用于光伏行业硅晶片、硅料、电池组件等相关产品的剥离力、抗拉强度等测试的专用测试设备。本设备为卧立式一体电池片测试仪同时兼具卧式 180° 剥离强度测试和立式电池片弯曲测试。

- 卧式测试模块可达到28个传感器同时使用

- 立式测试模块可用于成品电池或材料的拉伸压缩、弯曲等试验

符合CB/T16491-2009,CB/T16491-96与JB/T17797-95国家标准。

三点弯曲和四点弯曲试验各有其独特的优势和局限性。在实际应用中,应根据具体需求和材料特性选择合适的试验方法。「美能光伏」拉脱力综合测试仪,兼具既能做弯曲测试,又可对电池片进行焊带剥离强度测试从布达到评估电池片力学性能的目的。

*特别声明:「美能光伏」公众号所发布的原创及转载文章,仅用于学术分享和传递光伏行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,若有侵权,请及时联系我司进行删除。

-

太阳能电池

+关注

关注

22文章

1203浏览量

69729 -

光伏

+关注

关注

44文章

3187浏览量

69763 -

试验

+关注

关注

0文章

207浏览量

16370

发布评论请先 登录

相关推荐

太阳能电池应用方案

太阳能电池的原理之光—电直接转换

太阳能电池最大功率点跟踪(MPPT)

低成本简易太阳能电池板最大功率点追踪解决方案

太阳能电池衍射透镜设计与仿真

太阳能电池衍射透镜设计与仿真

太阳能电池材料是什么_太阳能电池是什么能转化为什么能

常见的三类太阳能电池介绍

你了解哪些薄膜太阳能电池4大薄膜太阳能电池介绍

形形色色的太阳能电池3类太阳能电池介绍

太阳能电池 | 三点与四点弯曲试验对比分析

太阳能电池 | 三点与四点弯曲试验对比分析

评论