在逆变器、电机驱动和充电器等应用中,碳化硅(SiC)器件具有更高的功率密度、降低的冷却需求和更低的整体系统成本等优势。

尽管SiC器件的成本高于硅器件,但在1200V以上的系统级别优势,足以弥补更高的器件成本。在600V及以下,与硅的比较优势则显得微不足道。SiC芯片需要特别设计的封装和栅极驱动器,以充分发挥其优势。

SiC相对于硅的优势

通常情况下,SiC在反向恢复阶段的能量损失仅为硅的1%。几乎不存在的尾电流使得关断速度更快,损失显著降低。由于需要散发的能量更少,SiC器件可以在更高频率下开关,从而提高效率。

SiC的高效率、小尺寸和轻重量可以实现更高额定的解决方案或更小的设计,并减少冷却需求。

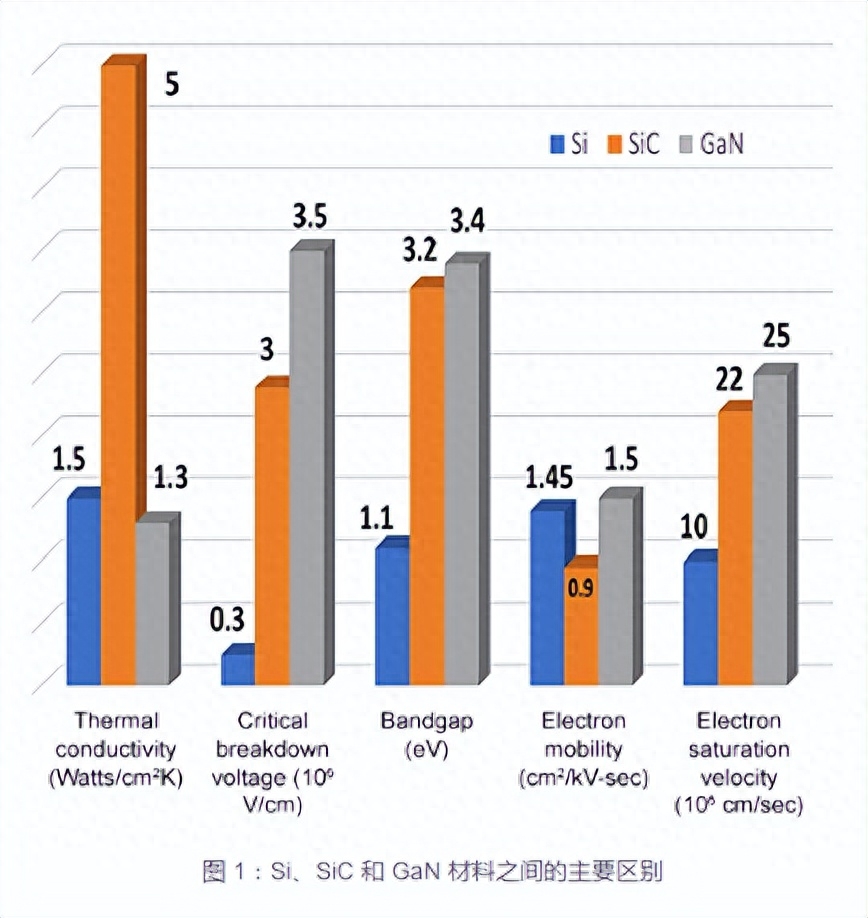

Si、SiC 和 GaN 材料之间的主要区别

硅的性能在高温下会恶化,而SiC则更加稳定。为了在高温下维持规格,硅器件通常会在室温下超规格。通常情况下,额定电流为一半的SiC器件可以与硅IGBT执行相同的工作,因为SiC在高温下更加稳定,并且不需要显著的降额。

SiC可以在超过10kV的电压下工作,显著高于当前可用的电压。现在已有额定为1200V和1700V的SiC器件上市。由于电弧、爬电和间隙等问题,封装已成为限制因素,而非半导体技术。

更低的损耗

SiC模块的主要能量损失来源于导通损失。作为一种宽禁带材料,SiC的栅极电荷低,这意味着SiC在开关时需要的能量远低于硅。

由于反向恢复能量和尾电流的显著改善,二极管的开关损耗几乎可以忽略不计。开关导通损失是电阻性的,因此在这两种技术中是相似的。下一代SiC工艺有望进一步改善这一点。

更高的频率意味着变压器LC滤波器中组件的数值显著降低,从而减少了磁性元件的尺寸和重量。

标准、硬、关闭转换(左)和更软的阶梯式转换,这将降低 di/dt

SiC的平均故障时间(MTTF)是硅的十倍,并且对辐射和单事件故障的敏感性低30倍。然而,SiC的短路容忍度较低,因此需要快速响应的栅极驱动器。

对于低速应用,较高频率的开关通常并不是优势。在这种情况下,SiC器件的成本溢价及额外的设计考虑并不合理,因此硅IGBT更为合适。

SiC的可用性也有限。在600V/650V下,SiC器件的可用性较低,且大多数为分立元件。

硅IGBT在设计过程中对电磁干扰(RFI)问题的缓解需求较少。高性能的栅极驱动器并不需要用来管理关断或在短路情况下迅速保护器件。

栅极驱动器

SiC器件需要特别设计的栅极驱动器。专为硅IGBT设计的驱动器无法支持SiC器件的开关速度,也无法快速响应以保护SiC器件在短路情况下的安全。

SiC器件还需要不同于硅IGBT的驱动电压。电压轨通常是不对称的,通常需要几伏的负电压来保持器件完全关断。

另一个考虑因素是SiC模块需要增强关断。更高频率/更强开关结合较低的内部损耗,会导致电流尖峰和振铃问题。

增强或“软”关断使用中间电压步骤来管理突发电流变化的影响,并减轻振铃。由于内部损耗的阻尼效应,硅器件受到的影响较小。

封装问题

由于SiC带来的性能提升,封装技术现在成为主要限制因素,即使是针对SiC优化的封装。SanRex、英飞凌和Wolfspeed已开发出专有的SiC封装。

SiC封装通常比硅封装更小、更低剖面、热效率更高,尽管它们必须设计为对称布局以最小化回路电感。

当芯片装载在传统封装中时,SiC的优势得不到发挥,这些传统封装是为低频开关且对上升和下降时间要求较宽松而设计的。非对称设计在高频时表现不佳,受到波传播效应的影响。

如果要充分发挥这项技术的优势,必须使用特定于SiC的封装和栅极驱动器,这使得SiC成为新系统设计的良好选择。

-

MTTF

+关注

关注

0文章

14浏览量

9297 -

SiC

+关注

关注

29文章

2881浏览量

62885 -

GaN

+关注

关注

19文章

1964浏览量

74078

发布评论请先 登录

相关推荐

罗姆SiC-SBD替代Si-PND/Si-FRD有什么优势

无线地磁相对于地磁传感线圈的优势分析

SimpleWiFi相对于常见的UARTWiFi具有哪些优势?

PLC相对于继电器线路的优势

使用硬件认证的网上银行加密及不可否认性模型设计

可证明安全的基于身份的不可否认签名方案

桁架机器人相对于人工的优势

SiC MOSFET相对于Si MOSFET和IGBT的优势

SiC器件相对于Si器件的优势有什么

【虹科新品】TSA HSM时间戳服务器——不可否认的合格时间

【虹科新品】TSA HSM时间戳服务器——不可否认的合格时间

SiC相对于传统Si的优势如何

SiC相对于Si有哪些优势?

SiC 技术相对于 Si 具有不可否认的优势

SiC 技术相对于 Si 具有不可否认的优势

评论