针对电子装联技术的特点,激光锡焊与回流焊接在对焊点影响方面做以下对比分析:

一、精度与控制性:

激光锡焊:提供极高的精度和局部控制能力,能够实现微米级别的焊接点,特别适合高密度封装和微电子组件的焊接。由于其非接触式作业,避免了物理接触造成的损伤,对精密元器件周围的热影响极小。

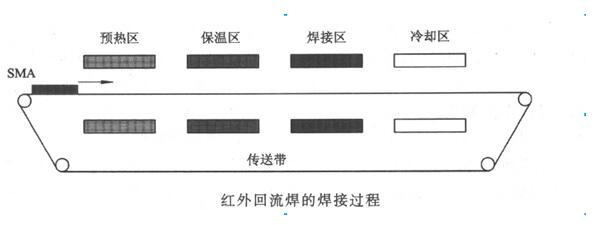

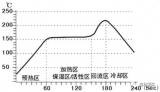

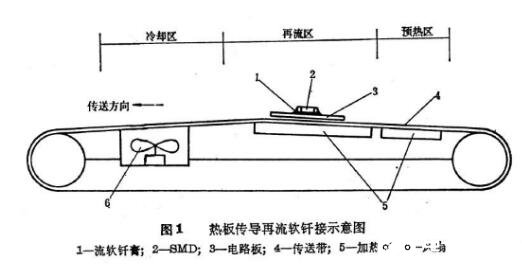

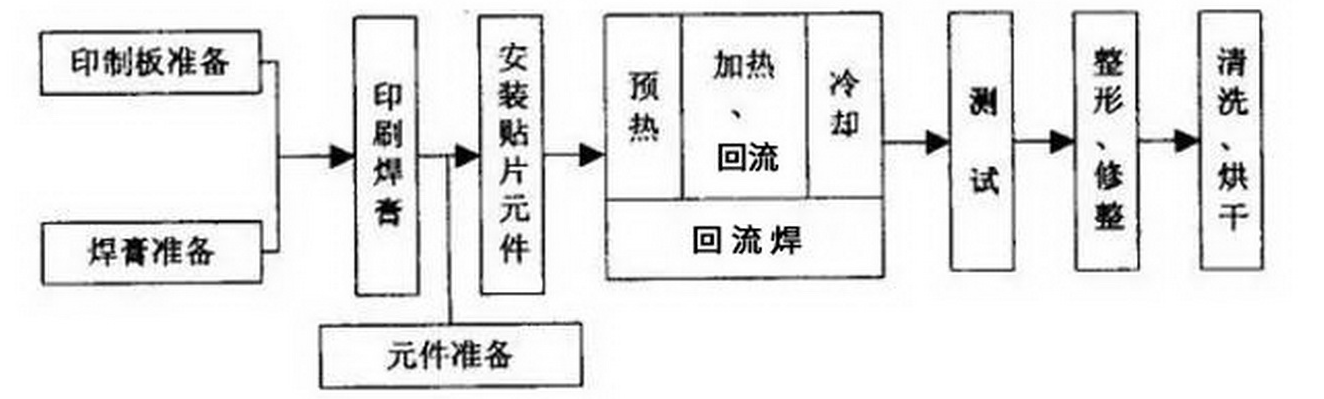

回流焊接:适用于大面积的SMT组件焊接,通过整个PCB板的加热和冷却循环完成焊接,尽管现代回流焊设备具有精确的温度控制,但相对于激光锡焊,其局部控制性和精确度稍逊一筹。

二、热影响区与应力:

激光锡焊:因局部快速加热和冷却,热影响区小,可显著降低热应力,减少PCB板弯曲、元器件损坏和焊点裂纹的风险。

回流焊接:整个PCB板经历高温循环,热影响区较大,对于热敏感元件可能需要特别保护措施以防止热损伤,长期热暴露也可能导致板翘曲。

三、材料适应性:

激光锡焊:对材料兼容性广泛,包括难以焊接的金属,且对表面状态要求较低,能穿透氧化层进行焊接。

回流焊接:主要针对使用锡膏的SMT组件,对于特定材料或表面处理要求较高的焊接,适应性不如激光锡焊灵活。

四、生产效率与成本:

激光锡焊:单点或小面积焊接,适合高精度和小批量生产,初期设备投资成本较高,但能有效减少后期的返修成本。

回流焊接:适合大规模生产,设备投资相对较低,但批量生产时效率和成本效益明显,对于标准SMT组件的焊接非常高效。

五、环境影响与可持续性:

激光锡焊:产生的废弃物和污染较少,是一种更为环保的焊接方式。

回流焊接:在焊接过程中可能产生挥发性有机化合物(VOCs),需要配备适当的通风和净化系统以减少环境污染。

结论:

激光锡焊与回流焊接各有优势,选择哪一种焊接方式需根据具体应用需求、产品设计特点、生产规模以及成本预算来决定。激光锡焊更适合于高精度、小批量、对热敏感元件的焊接,而回流焊接则在大批量生产和标准SMT组件装配上展现出了更高的效率和经济性。随着电子元器件的小型化、精密化趋势,激光锡焊的应用范围有望进一步扩大。

-

PCB板

+关注

关注

27文章

1447浏览量

51610 -

smt

+关注

关注

40文章

2899浏览量

69194 -

锡焊

+关注

关注

0文章

66浏览量

14069

原文标题:激光锡焊与回流焊接对焊点影响的对比分析

文章出处:【微信号:SSlaser666,微信公众号:松盛光电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

回流焊 VS波峰焊

通孔回流焊简述

倒装晶片的组装的回流焊接工艺

回流焊具体是怎样的呢?回流焊的原理是什么?

红外回流焊介绍_红外回流焊加热原理

激光锡焊与回流焊接对焊点影响的对比分析

激光锡焊与回流焊接对焊点影响的对比分析

评论