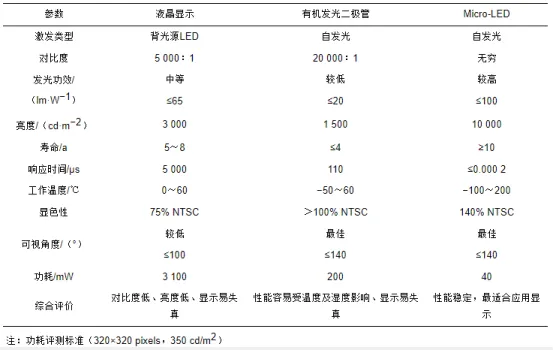

引言

对于柔性显示器件,顶部发光的结构是理想的选择,因为顶发射提升了显示器的开口率—光线能透过的有效区域比例,并且可以在不透明或者柔性的基底上制备。但是由于量子点的发光峰非常窄,OLED 中角度色移问题可以忽略不计,并且量子点的微腔效应以及反射镜和腔体长度方面有待完善,所以 QLEDs器件很少采用顶部发光结构。

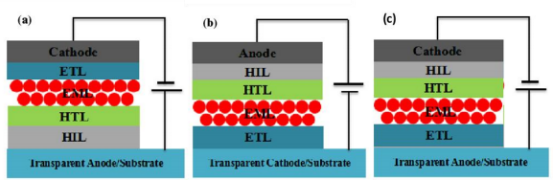

QLEDs 的结构通常有三种,如图1(a)为底部出光结构,在电致发光器件中最为常见;如图1(b)为顶部出光结构,通常应用于柔性显示中;如图1(c)为倒置结构,和非晶硅薄膜晶体管表现出良好的兼容性。

图1 (a)底部出光结构;(b)顶部出光结构及(c)倒置结构

顶部发光的器件启亮电压较高,并且由于相邻的有机层之间存在表面缺陷态,非辐射复合会加剧,器件在可行的亮度区域中器件效率低并且容易老化。文章中采用的器件结构是底部发光结构,在制备有氧化铟锡(ITO)图案的透明玻璃基板上先后涂覆空穴注入层(HIL)、空穴传输层(HTL)、发光层(EML)、电子传输层(ETL),最后在顶部蒸镀反射率高且功函数低的铝电极。由于多层的空穴传输层制备相对容易,并且该结构中电子传输层在量子点发光层的上方,可以减少有机溶剂对量子点膜的侵蚀,从而更容易制备效率高且器件稳定性好的器件。并且采用底部发光的器件结构易于封装,可以进一步隔绝水氧对器件的影响。因为在 QLEDs中量子点属于电子型材料,电子注入的速率较高,所以会导致器件的电子注入的数量略大于空穴,从而成为影响器件寿命和效率的重要因素之一。为了对载流子注入进行调控,我们可以改变量子点的电学性质、增加空穴或者减少电荷的有效注入。

表征方法

为了对器件的优劣进行评判,并且研究实验变量对器件光电性能的影响,需要对器件进行表征。主要表征的参数有发光光谱,亮度-电压-电流特性,发光效率等。

(1)光谱的测量

光谱是表征发光器件物质结构最重要的手段之一,通过分析光谱可以得到光与器件中包含物质之间相互作用的现象和并且得到器件运作的相关规律。当一束照射光在特定材料内传播时,出现指数式衰减,把该指数称为材料的吸收系数。吸收光谱是指在这一特定材料中不同照射光的吸收系数会随着波长变化而变化,呈现带状或者现状,可以用来表征该材料的化学性质。

(2)电流-电压-亮度特性曲线测量

对于电压驱动的发光器件,电流电压曲线是表征器件电气特性的重要参数。在实验中,通过向器件不断输入大量电压,直至使电子可以克服阳极势垒,空穴克服阴极势垒,从而在发光层复合获得电子—空穴对而发光,因此可以用电流-电压-亮度曲线来表征器件的光电性能。器件亮度达到最低工作电压时,即 1 cd/m2 所对应的工作电压,定义为启亮电压。

(3)发光效率测试

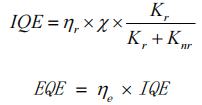

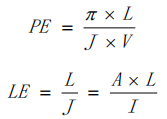

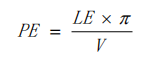

器件的发光效率有三种表征方法:外量子效率、功率效率以及电流效率。因为器件中存在多个界面并且阳极为 ITO 玻璃基板,因此在器件内,光的折射、反射以及吸收等过程会导致其一定程度的损耗,因此内量子效率往往高于外量子效率。二者的表达式为:

公式中 ηe 为耦合出光率,ηr 为载流子复合效率,χ 为激子辐射效率,Kr 为光辐射速率,Knr 为非光辐射速率。PE 和 LE 的引入,可以用来衡量器件功耗。二者的表达式为:

PE 和 LE 的换算关系式为:

其中 J 为电流密度,I 为电流强度,A 为器件面积。器件如果有较高的 LE,说明在一定电流密度能够发出的亮度更高,对电流的利用率也更高。

(4)器件寿命测试

器件表征还有一个关键的参数是器件的寿命,体现了器件在运行环境中的稳定性。电致发光器件的寿命一直是制约其商业化发展的关键因素。

电子传输层对器件稳定性的影响

由于目前的 QLEDs 器件在电子传输层材料的选择上面临着低稳定性的有机材料以及注入效率低的无机材料的难点,所以我们对电子传输层进行研究,希望通过选择合适的电子传输层提升量子点电致发光器件的载流子注入平衡,并且进一步提升器件的发光效率以及在恒电流下的器件寿命。

3.1实验

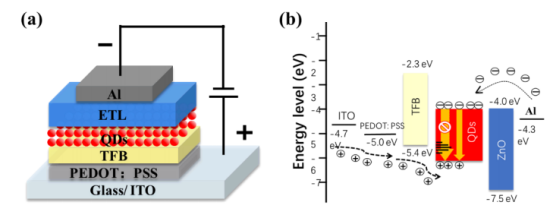

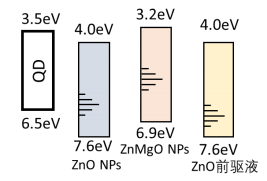

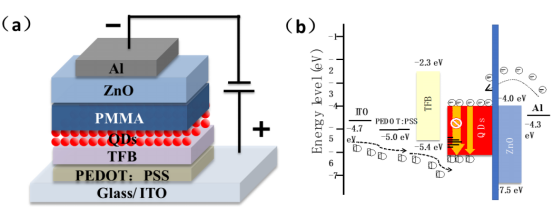

目前的电致发光发光器件大多采用全溶液法制备,相比于蒸镀可以大幅降低制作的成本。实验上利用图4 (a)的器件结构ITO/PEDOT:PSS/TFB/QDs/ETL/Al,其能级结构如图4 (b)所示。

图4 (a) QLEDs 器件结构;(b) 能级结构

实验中用到的阳极材料使用 N 型半导体氧化铟锡,其具有良好的导电性。除了可见光外,近红外光在 ITO 薄膜上的透过率也比较高,其原因是 ITO 的带隙较宽,并且通过改变材料成分,可以保证透过的光尽可能地接近初始光的颜色。除此以外,ITO 薄膜还具备良好的刻蚀均匀性以及适宜的表面形态,因此可以用制备做透明电极,非常适合底部出光的器件结构。

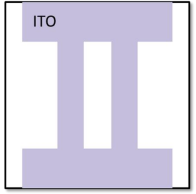

图5 ITO 衬底示意图

由于制备工艺以及生产运输中的保护措施,衬底上会有残余的光刻胶、粉尘或者其他的有机材料,这会影响 ITO 的导电和透光特性,同时也会影响空穴注入层材料的成膜,因此需要对基板及阳极进行深度清洁。

器件膜层的方法根据反应介质的状态包含气相法和液相法两种。实验室中铝阴极采用真空热蒸发镀膜,载流子注入层、传输层以及量子点发光层均采用旋涂法制备。不同的溶剂需要不同的旋涂和退火环境。在实验中所使用的空穴注入层材料为聚 3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(PEDOT:PSS),它是一种水溶液,所以适合在通风橱中旋涂和退火。紧接着是空穴传输层、量子点发光层以及电子传输层,由于这些材料所用均为易挥发的有机溶剂,这三种材料的光电性质容易受到水氧的影响,因此需要在手套箱里的氮气环境中旋涂。如果电子传输层材料选择 ZnO前驱液,则需要在手套箱中旋涂以后在通风橱中退火,使前驱液氧化成膜。膜层旋涂的厚度以及所用的退火温度也不一样,膜层厚度计算和测量需要通过台阶仪来实现,实际操作中可以通过对旋涂的转速以及移液枪溶液取用量进行控制厚度。

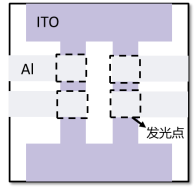

图7 玻璃衬底 ITO 形状图及器件发光点位置

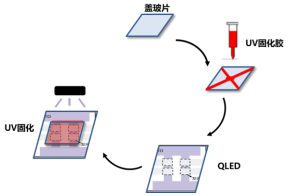

对于量子点电致发光的器件,在电压驱动的工作状态下容易受到水氧热的影响,因此需要用盖玻片进行封装。为了彻底隔绝水氧,且减少由于封装胶引起发光点的差异,实验中将盖玻片整个涂抹薄薄一层具有不饱和双键或环氧基等基团的紫外固化环氧树脂,然后按压在器件的发光点上。封装示意如图8 所示。

图8 器件封装流程示意图

3.2结果与讨论

本文的研究重点通过对电子传输层的调控实现电子和空穴注入的相对平衡。由于 n 型金属氧化物的功函数低,例如 ZnO,TiO2,ZrO2 等材料,将其作为电子传输层可以实现有效的电子注入。因为替代了 QLEDs 器件中的有机材料,器件的效率和寿命均实现明显的提升。ZnO 纳米颗粒可以通过低电子注入势垒、高迁移率以及宽禁带的空穴阻隔作用实现高载流子注入效率。但是 ZnO 纳米颗粒的载流子迁移率比普通的有机空穴传输层材料高了两个数量级。与空穴注入层中的情况不同,电子的注入以及传输必须在电子传输层得到延迟才可以满足载流子注入平衡的需求。

图9 不同电子传输层材料的能级示意图

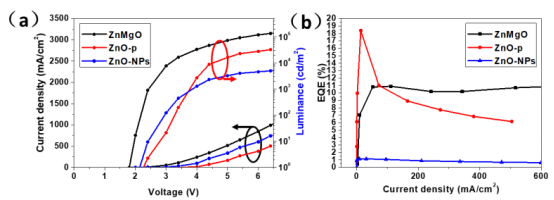

对于 ZnO 前驱液,在空气中耐高温的性能更优良,整体生长能力以及适用于传统的化学技术、等离子刻蚀技术等优点,将其作为电子传输层时的电子迁移率以及能级已经通过退火温度、浓度进行了调节。有研究表明使用 Al、Ga、In 等Ⅲ族元素掺杂,通过产生更多的自由电子可以提升电子传输层的电导率以并增加禁带宽度。ZnO 与 MgO 的合成物可产生宽禁带纤锌矿半导体,形成非中心对称的原子排列结构,是目前商业应用中应用较多的电子传输层材料。通过使用不同的电子传输层材料,得到如图10 所示实验结果。

图10 基于不同电子传输层材料器件光电性能对比

使用 ZnMgO 做电子传输层的 QLEDs 最大亮度可以达到158549 cd/m2,最大外量子效率 11.2%;ZnO 前驱液制备的器件最大亮度为 32623cd/m2,最大外量子效率 18.4%,但是存在较为严重的效率滚降现象,器件稳定性较差;利用 ZnO 纳米颗粒制备器件的最大亮度为 5132 cd/m2,最大外量子效率仅有 1.13%,性能较差。

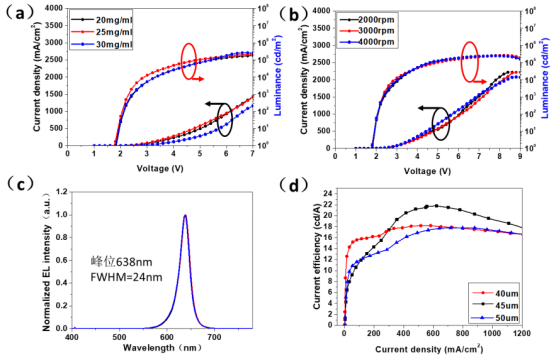

由于用于比较的器件只改变了电子传输层的材料,因此空穴注入的数量基本相同。对于使用 ZnO 前驱液的器件,虽然器件的最大外量子效率较大,但是器件的电流密度较低,说明使用该器件载流子注入效果存在问题,更容易使激子猝灭。相比之下,ZnMgO 的亮度更高,且器件稳定性更好,适合应用于电子传输层材料。采用的电子传输层材料 ZnMgO,通过改变旋涂的转速以及溶液的用量从而对ETL 的厚度进行改变,进而调控电子从阴极注入的情况。

图11 电子传输层采用 ZnMgO 的器件的表征结果

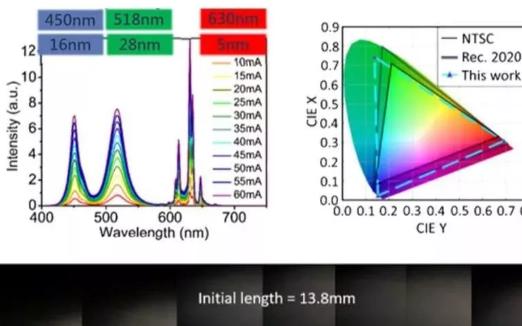

结果如图11 所示,通过比较器件的光电参数,可以看出使用 ZnMgO 作电子传输层材料的器件当中,ZnMgO 厚度为 45 nm 的器件其最大发光亮度为 266670 cd/m2,最大外量子效率可达到 14%,封装并对其进行恒电流老化之后寿命可以达到 13.9 小时。QLEDs 归一化的发光光谱如 4-11 (c)所示,对称发光峰对应波长为 638 nm,半峰宽为 24 nm,颜色饱和度高。适合应用于显示器件当中。

推荐:

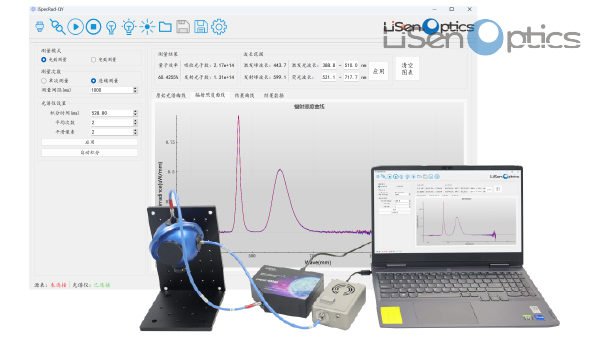

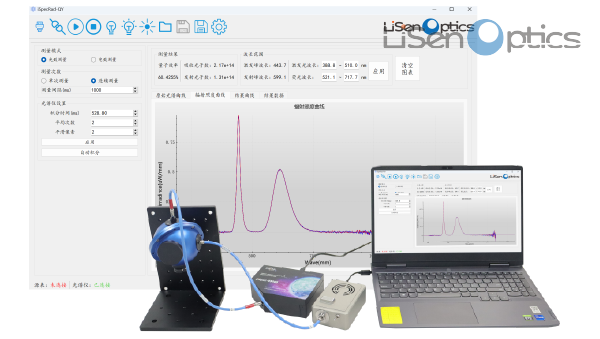

光致发光量子效率测量系统iSpecPQE

专门针对器件的光致发光特性进行有效测量,可在手套箱内完成搭建,无需将样品取出即可完成光致发光量子效率的测试。可以支持粉末、薄膜和液体样品的测量,适用于有机金属复合物、荧光探针、染料敏化型PV材料,OLED材料、LED荧光粉等领域。

审核编辑 黄宇

-

显示器

+关注

关注

21文章

5031浏览量

140769 -

测量系统

+关注

关注

2文章

548浏览量

41690 -

发光器件

+关注

关注

0文章

44浏览量

10933

发布评论请先 登录

相关推荐

QLED量子点电视有什么优缺点

超导磁通量子计算机,超导磁通量子比特低频磁通噪声的测量 精选资料推荐

QICK 硬件旨在弥合经典和量子通信差距

新型量子位稳定性提高10倍

量子点与Micro LED结合提升发光效率与散热效果

PbS胶体量子点稳定性研究进展

量子点介绍

量子效率测试:Micro-LED量子效率的研究进展

量子效率测量系统:量子点电发光器件稳定性的研究1.0

量子效率测量系统:量子点电发光器件稳定性的研究1.0

评论