在电子制造行业,焊接是一个至关重要的环节,而锡膏作为焊接材料的核心,其选择直接关系到焊接质量和产品的可靠性。在市场上,低温锡膏、中温锡膏和高温锡膏是三种常见的锡膏类型,它们各自具有不同的特性和应用场景。本文将深入探讨这三种锡膏的特性、优缺点以及选择方法,以帮助电子制造商在实际生产中做出更明智的决策。

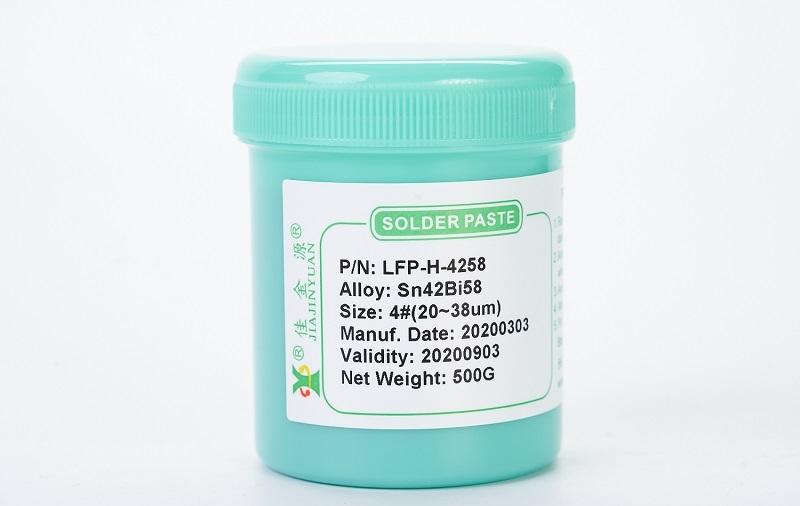

一、低温锡膏

低温锡膏,顾名思义,其熔点相对较低,通常在138℃至183℃之间。这种锡膏主要由锡、铋、银等金属组成,其中铋的含量较高,以降低熔点。低温锡膏的最大优点是在焊接过程中所需的温度较低,从而减少了对电子元件的热冲击,降低了焊接过程中的热应力,有助于保护对温度敏感的元件,如某些塑料、陶瓷或电池等。

优点:

减少热应力:低温焊接有助于减少对温度敏感元件的热损伤。

节能:较低的焊接温度意味着能源消耗减少。

提高生产效率:较短的加热和冷却周期可以加快生产速度。

缺点:

较弱的机械强度:与高温锡膏相比,低温锡膏的焊接点可能较脆弱。

较高的成本:由于含有贵重金属如铋,低温锡膏的成本通常较高。

潜在的可靠性问题:在某些应用中,低温焊接可能导致长期的可靠性问题。

二、中温锡膏

中温锡膏的熔点介于低温锡膏和高温锡膏之间,通常在183℃至217℃之间。这种锡膏通常由锡、银和铜等金属组成,其比例经过优化,以提供适中的熔点和良好的焊接性能。中温锡膏在电子制造中应用广泛,因为它提供了一个平衡点,既不会像低温锡膏那样可能牺牲焊接强度,也不会像高温锡膏那样可能对元件造成过度的热应力。

优点:

良好的平衡:在焊接强度和热应力之间提供了良好的平衡。

广泛的应用范围:适用于大多数电子元件和基板材料。

成本效益:相对于低温锡膏,中温锡膏通常更具成本效益。

缺点:

对温度敏感元件的潜在影响:虽然比高温锡膏好,但仍可能对某些温度敏感元件造成一定的影响。

需要精确的温度控制:为了确保最佳的焊接质量,需要更精确的温度控制。

三、高温锡膏

高温锡膏的熔点较高,通常在217℃至250℃之间,甚至更高。这种锡膏主要由锡、铅或银等金属组成,其中铅的含量可能较高(在无铅焊接要求不严格的情况下)。高温锡膏的主要优点是焊接强度高,能够提供良好的电气和机械连接。然而,由于其较高的熔点,它可能对电子元件造成较大的热应力,因此在使用时需要特别小心。

优点:

高焊接强度:提供出色的电气和机械连接。

良好的润湿性:在高温下,锡膏能更好地润湿基板和元件表面。

适用于某些特定应用:如高温环境或需要高可靠性的应用。

缺点:

热应力大:可能对温度敏感元件造成损害。

能源消耗大:较高的焊接温度意味着更多的能源消耗。

环保问题:如果含有铅,可能面临环保法规的限制。

四、选择锡膏的考虑因素

在选择低温锡膏、中温锡膏或高温锡膏时,需要考虑多个因素,以确保选择最适合特定应用和生产需求的锡膏。

元件的耐热性:

如果应用中包含对温度敏感的元件,如某些塑料封装或电池,低温锡膏可能是更好的选择。

如果元件能够承受较高的温度,并且需要高焊接强度,高温锡膏可能更合适。

焊接强度要求:

对于需要承受高机械应力或振动的应用,高温锡膏通常提供更好的焊接强度。

对于不太需要高机械强度的应用,低温或中温锡膏可能足够。

生产成本和效率:

低温锡膏通常成本较高,但由于其较短的加热和冷却周期,可能提高生产效率。

高温锡膏可能成本较低,但能源消耗较大,且可能需要更长的加热和冷却时间。

环保法规:

如果产品需要符合特定的环保法规(如无铅要求),则必须选择符合这些法规的锡膏。

长期可靠性:

需要考虑焊接点在长期使用中的可靠性。在某些情况下,高温焊接可能提供更好的长期可靠性。

设备兼容性:

需要确保所选锡膏与现有的焊接设备和工艺兼容。

五、实际应用案例

为了更好地理解如何在实际应用中选择锡膏,以下是一些实际应用案例:

智能手机制造:

在智能手机制造中,由于存在许多对温度敏感的元件(如电池、摄像头模块等),通常倾向于使用低温锡膏来减少热应力。

汽车电子:

在汽车电子应用中,由于需要承受较高的温度和振动,通常选择高温锡膏来确保焊接点的强度和可靠性。

消费电子产品:

对于大多数消费电子产品,中温锡膏提供了一个良好的平衡点,既不会过度加热元件,也能提供足够的焊接强度。

六、结论

综上所述,低温锡膏、中温锡膏和高温锡膏各有其优点和缺点,选择哪种锡膏取决于具体的应用需求和生产条件。在做出选择时,需要综合考虑元件的耐热性、焊接强度要求、生产成本和效率、环保法规、长期可靠性以及设备兼容性等因素。通过仔细评估这些因素,电子制造商可以选择最适合其特定应用的锡膏,从而确保焊接质量和产品的长期可靠性。在未来的发展中,随着电子制造技术的不断进步和应用需求的不断变化,锡膏的选择和应用也将继续演变和发展。

-

电子产品

+关注

关注

6文章

1156浏览量

58234 -

焊接

+关注

关注

38文章

3108浏览量

59682 -

锡膏

+关注

关注

1文章

815浏览量

16695

发布评论请先 登录

相关推荐

低温、中温、高温锡膏选择指南:为电子产品找到最佳“焊接伙伴”

低温、中温、高温锡膏选择指南:为电子产品找到最佳“焊接伙伴”

评论