1965 年,英特尔(Intel)联合创始人戈登·摩尔(Gordon Moore)提出一个预测:集成电路上可容纳的晶体管数量大约每两年翻一番,而成本则保持不变。这一预测后来被广泛解释为计算能力大约每 18 到 24 个月翻一番,这个趋势一直延续至今,以“摩尔定律” 被大家熟知。

摩尔定律指导了半导体行业的研发目标和技术进步的节奏,使得电子设备的性能持续提升,同时成本降低,促进了个人电脑、智能手机等产品的普及。

为了跟上摩尔定律的步伐,半导体制造设备(以下简称半导体设备)必须不断创新以支持更高密度的晶体管布局和更精细的制造工艺。

半导体设备研发遇到的挑战

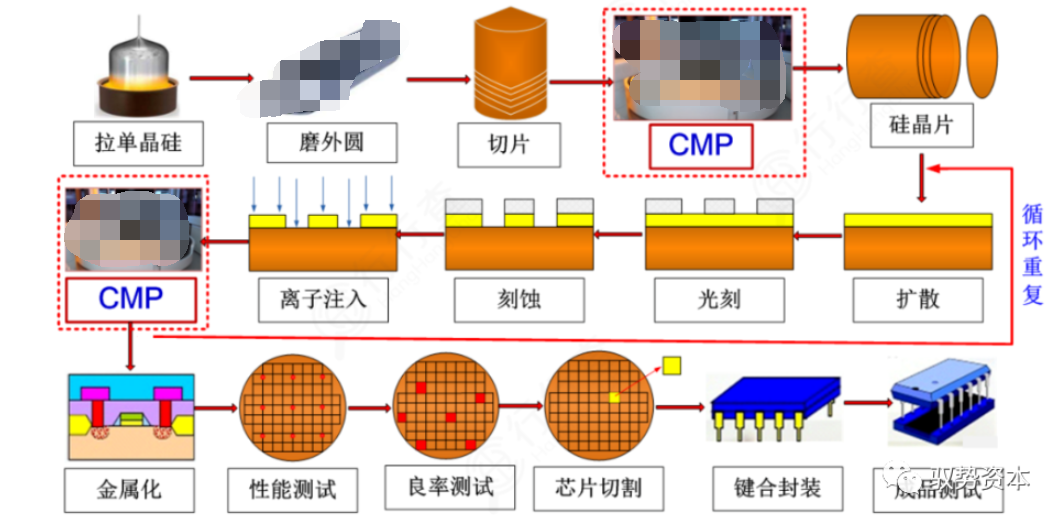

半导体生产制造涉及多种复杂的物理、化学和材料科学过程。随着晶体管尺寸的减小,生产制造设备必须具备越来越高的精度和控制能力。

半导体行业的快速发展要求生产设备能够不断适应新的制造工艺和技术标准,这意味着设备制造商需要不断研发新技术,同时保持与行业进步的同步。快速的技术迭代周期也对研发团队提出了巨大挑战,要求他们在短时间内实现技术突破。尽管技术进步是半导体设备研发的主要驱动力,但成本和效率也是重要的考虑因素。设备制造商需要在提高设备性能的同时,控制成本并提高生产效率。这意味着研发过程中不仅要考虑技术创新,还要考虑设计的可实施性、制造成本和后续的维护需求。

综上所述,半导体设备的研发是一个高度复杂且充满挑战的过程,需要不断的技术创新、跨学科合作和对成本效益的严格控制。

应对挑战:半导体设备控制系统的研发实践

ASML - 以模型驱动的研发方式应对摩尔定律带来的挑战 【1】

总部位于荷兰的光刻机制造商 ASML,通过其创新的光刻技术,使得半导体制造商能够生产出更小、更快、更高效的晶体管,从而支持了摩尔定律的持续实现。

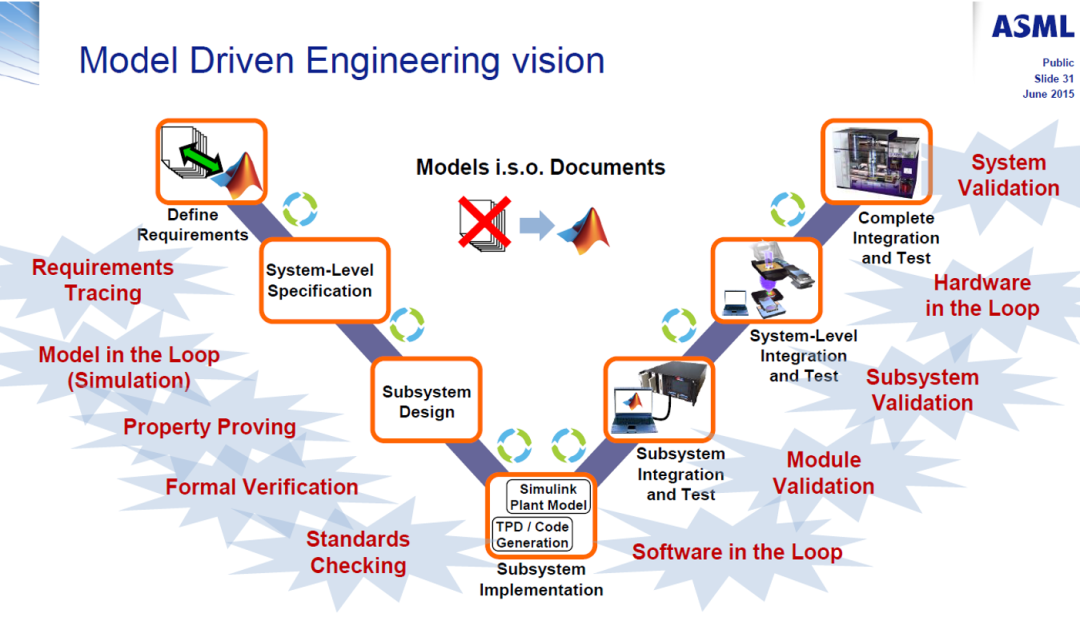

为了继续推动摩尔定律,ASML表示,研发工作方式需要向全系统模型驱动的工程方法发展。通过更高的抽象层次、可执行的规范(模型而不是文档)、规范的模型验证和设计验证以及自动代码生成来具体化这一工作流程。

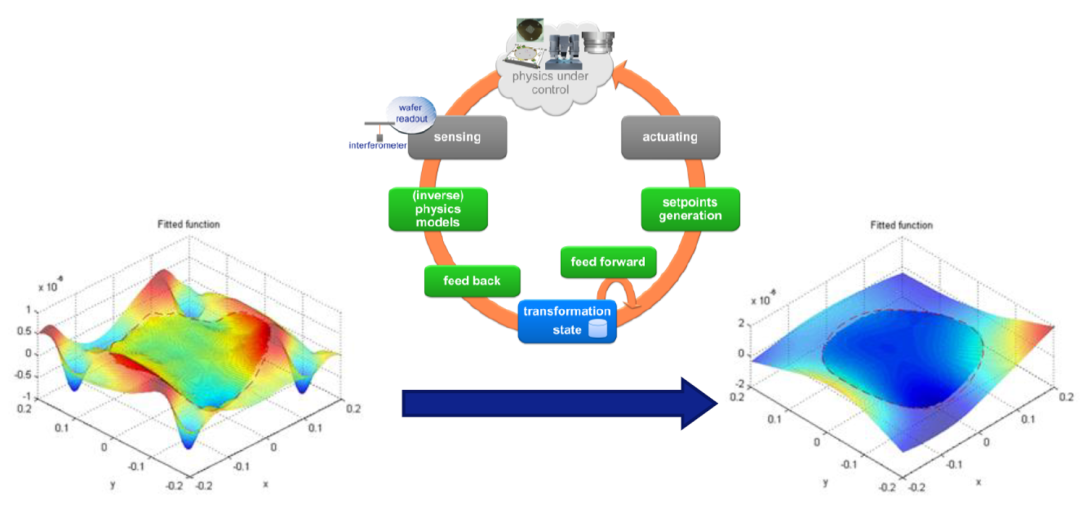

以光学透镜的控制过程为例,激光束会加热透镜,对在纳米级别上的光学成像产生非常大的畸变影响,ASML 利用 MATLAB 实现镜头模型,通过传感器测量镜头像差,利用镜头模型开展计算,确定如何调整镜头,最终使晶圆曝光在最佳状态。

这种基于模型的工程开发方法已经被证明是非常成功的,它在整个 ASML 内部得到了广泛的应用。

东京电子 TEL- 基于模型的设计在半导体制造热处理沉积设备温度控制中的应用【2】

东京电子,简称TEL(Tokyo Electron Limited),是日本最大的半导体制造设备提供商。

半导体生产设备的温度控制是确保产品质量和生产效率的关键环节。在半导体制造过程中,温度的精确控制对于材料的沉积、蚀刻、光刻和退火等步骤至关重要。不恰当的温度控制会导致产品缺陷,降低良率,甚至损坏昂贵的生产设备。

通过采用先进的控制策略、高精度的传感技术和强大的软件工具,可以实现对生产过程的精确温度控制,从而保证产品质量,提高生产效率。

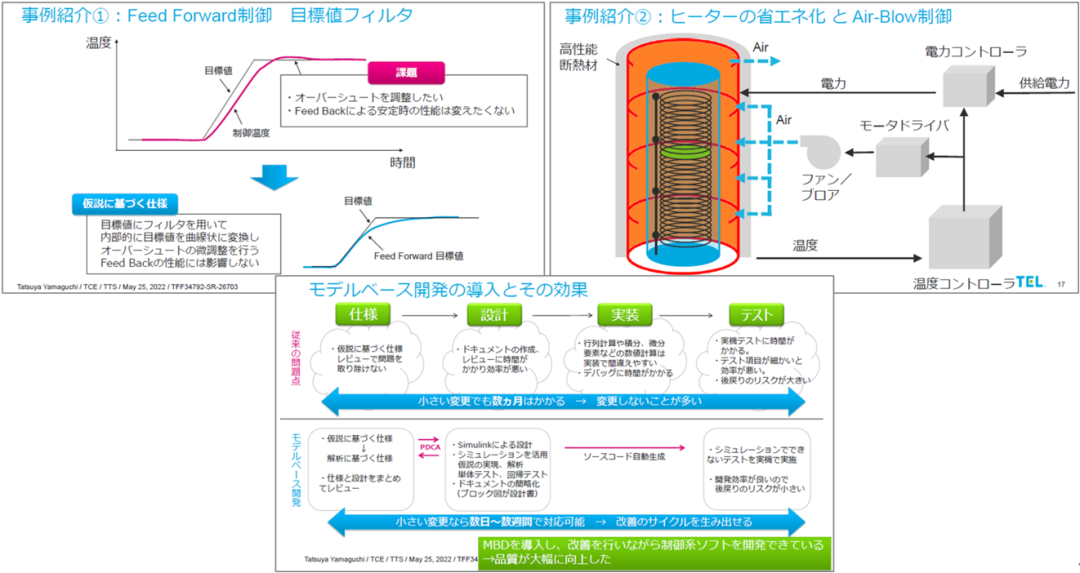

在这个示例中,TEL 以鼓风机控制和温度控制功能之一的前馈控制为例,说明了利用建模仿真,进行系统分析、系统测试以及自动代码生成,来进行控制软件开发的过程。“通过引入基于模型设计,我们能够在设计改进的同时开发控制软件”。

芝浦机电 Shibaura - 采用基于模型的设计开发了一种用于有机薄膜沉积的温度控制器【3】

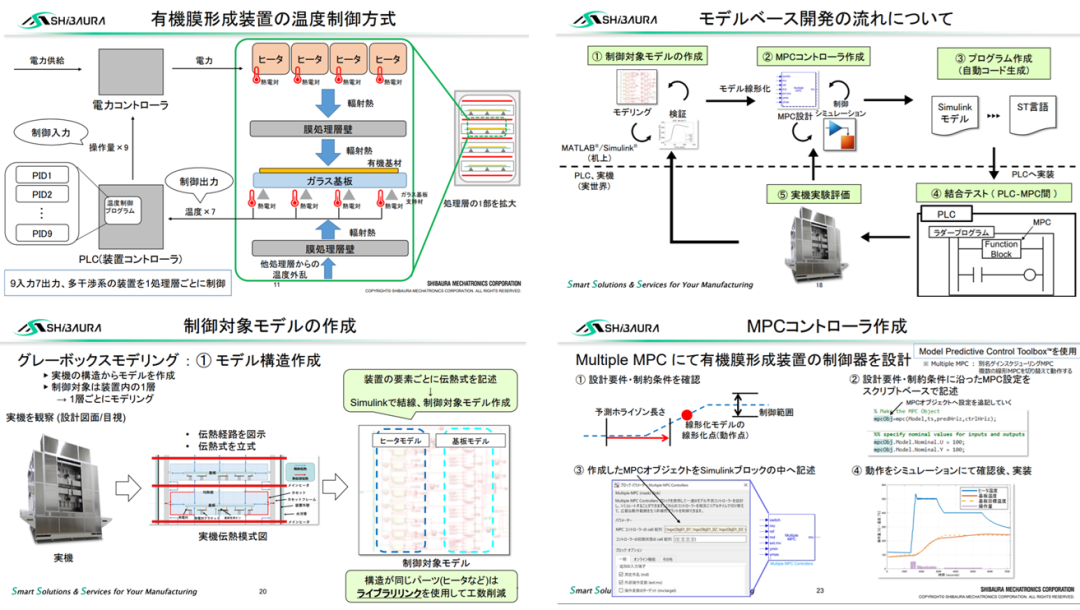

芝浦机电公司是一家半导体/FPD 制造设备和真空应用设备制造商。在开发用于 OLED 生产的有机膜沉积设备温度控制器过程中,该公司遇到了诸多挑战。这些挑战包括需要减少调试时间,简化控制参数规则,以及在不依赖实际设备的情况下执行实时验证。

在控制性能方面,挑战包括超调抑制、热传递特性的影响和复杂多输入多输出控制。为了解决这些难题,芝浦机电的团队实现了模型预测控制 (MPC) 和基于模型的设计方法。事实证明,这在开发过程中有效地节省了时间和人力成本。

为了加速开发过程且在不依赖物理设备的情况下实现基于仿真的开发,该公司采用了灰盒建模方法,以根据试验数据估计被控对象模型的未知参数。Model Predictive Control Toolbox™ 用于开发 MPC 算法,而 Simulink Control Design™ 用于线性化非线性模型,并将其用作 MPC 的预测模型。

此外,Simulink PLC Coder™ 用于自动生成 ST 代码,使团队能够在 PLC 上快速实现高级 MPC 控制器。

应对挑战:FPGA 应用的研发实践

FPGA 提供了高度可定制、支持“硬实时”并行计算的特性。由于这些特性,FPGA 在半导体制造和测试设备中得到了广泛的应用,包括高速数据传输、信号处理、图像处理以及 AI 等相关的应用。

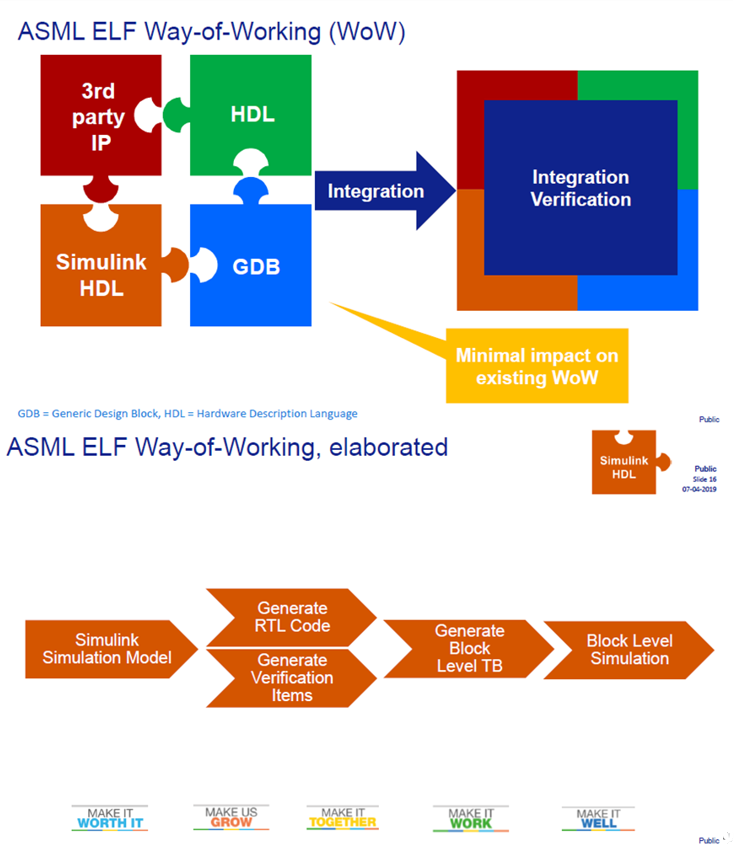

ASML - 从高层算法开发到 ASML 的自动数字设计工作流【4】

算法复杂性提升,以及光刻设备对算法性能要求的显著提高,越来越多的应用需要采用 FPGA 来进行实现。

ASML 需要一个面向 FPGA 应用的高层设计及实现的工作流程。这里面涉及,面向 FPGA 算法开发的通用方法,所有ELF(Embedded Logic and Firmware)工程师可以使用的建模、仿真以及代码生成的机制,同时让架构师和ELF工程师更协调的工作。John van Tol 本次演讲介绍了 ASML 在 FPGA 算法开发流程构建上所作的工作和取得的成绩。

其中,采用 HDL Coder™,自动生成 HDL 源代码和测试台代码到 ASML FPGA 设计流程中;在定制的开发环境中采取一定的步骤来实现HDL编码。通过围绕模型进行开发,在系统架构师和工程师之间建立了良好的协作机制。

3T 公司 - 基于模型设计开发机器人紧急制动系统【5】

选择性装配机器人手臂(SCARA)广泛应用于半导体制造,因为它们擅长在水平面上执行运动,而大多数晶圆处理运动都发生在水平面上。像任何高速移动的机械一样,SCARA 机器人如果发生故障,会对其自身部件和周围机器造成重大损害。为了防止这种情况的发生,3T 的工程师们为 SCARA 机器人设计了一个紧急制动系统。

当项目开始时,3T 的团队不知道是否可以设计一个制动系统来及时停止机器人,以防止碰撞而不损坏机器人本身。3T 工程师使用基于模型的设计与 MATLAB 和 Simulink 进行可行性研究,确定解决方案,并在FPGA上实现实时制动系统控制器。

3T 系统工程师 Ronald van der Meer 表示:“基于模型的设计使我们能够快速尝试不同的控制方法,看看哪些可行,哪些不可行。”“为了最大限度地减少在洁净室中的硬件测试和调试,我们通过Simulink中的模拟测试和完善了我们的解决方案,然后在验证后使用 HDL Coder 的代码生成来实现它。”

应对挑战:半导体生产工艺软件的开发实践

与前面提到的嵌入式软件开发面临的挑战相似,与工艺过程密切相关的应用软件开发,也面临着复杂度提升和性能要求显著提高的挑战。

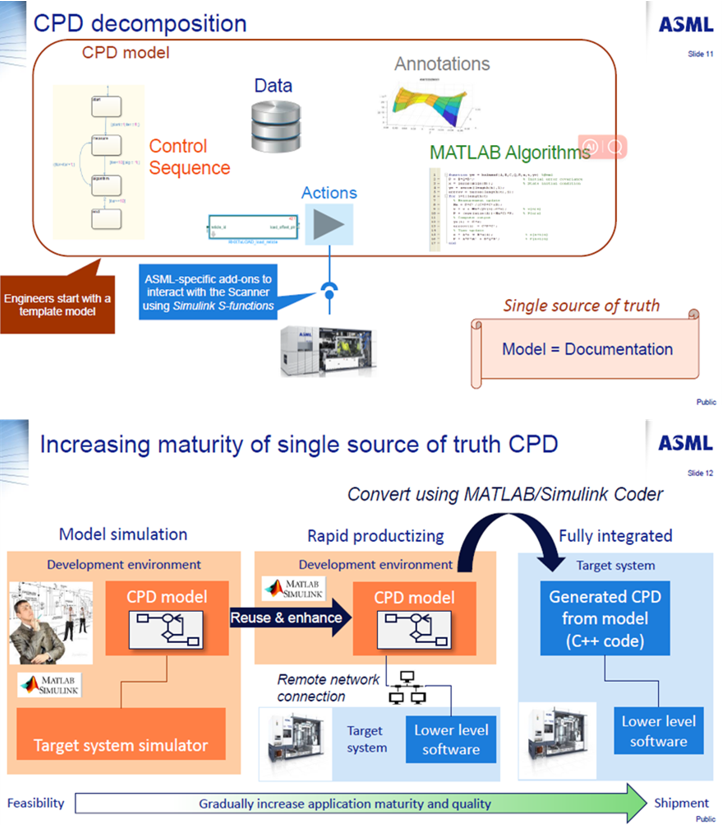

ASML - 模型驱动的 Calibration 生产软件开发 【6】

ASML开发的光刻机具有纳米精度。为了达到较高的精度,需要进行大量的校准和定标。为了实现这一点,ASML 在机器上部署了特定的软件应用程序,即 CPD(Calibrate machine settings or Measure the Performance or Diagnose the machine)应用程序,以在其整个生命周期内保持性能。一个挑战是,负责需求和设计的功能工程师与负责实现的软件工程师使用不同的领域语言工作。这可能导致误解和返工。

为了应对这一挑战,ASML 通过为两组工程师提供一种公共语言,成功地增加了这些应用程序的模型驱动开发,这使得他们能够在整个开发过程中紧密合作。

在此工作流程中,ASML 开发了可执行的 MATLAB 和 Simulink 模型。带注释的模型作为设计、文档和实现的单一事实来源——Single Truth of Source。该模型可以通过 Simulink 与实际光刻机的远程连接进行测试,从而降低了早期风险。最后,不需要重新根据规格进行实现代码的编写,而从模型自动生成 C++ 代码。

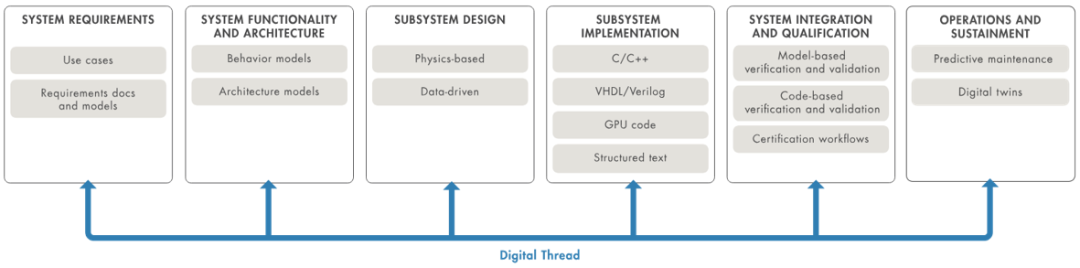

MathWorks 的解决方案

基于模型设计,即在整个开发过程中系统地使用模型,是 MathWorks 为半导体设备研发提供的解决方案。

采用基于模型的设计进行软件开发,以仿真和代码生成为中心,实现设计和测试、研究和评估的增量式交付。可以有效应对在更短时间内创建更为复杂、质量更好的软件的需求带来的挑战。

用户还可以将研发阶段开发的模型进一步用于运营中的系统,从而创建数字孪生来优化系统运营,监控系统状态,并向开发团队提供反馈机制以进行持续改进。这种方法支持预测性维护和实时故障检测等应用。

小结

基于模型的设计为半导体设备的研发带来了革命性的变化,它不仅提高了设计的效率和产品的质量,还降低了开发成本和风险。随着技术的不断进步,基于模型的设计将继续在半导体设备研发中发挥关键作用,推动行业的创新和发展。

-

半导体

+关注

关注

334文章

27335浏览量

218368 -

控制系统

+关注

关注

41文章

6611浏览量

110590 -

模型

+关注

关注

1文章

3238浏览量

48824

原文标题:将基于模型设计应用于半导体制造设备的研发

文章出处:【微信号:MATLAB,微信公众号:MATLAB】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

半导体制造车间的环境与生产要求以及设施规划

展望2016:全球半导体制造设备支出预测

盘点半导体制造工艺中的主要设备及材料

行业 | 2019半导体制造设备全球销售预计将下滑18%

全球半导体制造设备市场将继续增长

半导体封测设备有哪些 半导体制造流程详解

半导体制造设备对机床的苛刻要求与未来展望

将基于模型设计应用于半导体制造设备的研发

将基于模型设计应用于半导体制造设备的研发

评论