发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。2012年国务院发布《节能与新能源汽车产业发展规划(2012—2020年)》以来,我国坚持纯电驱动战略取向,新能源汽车产业发展取得了巨大成就,成为世界汽车产业发展转型的重要力量之一。

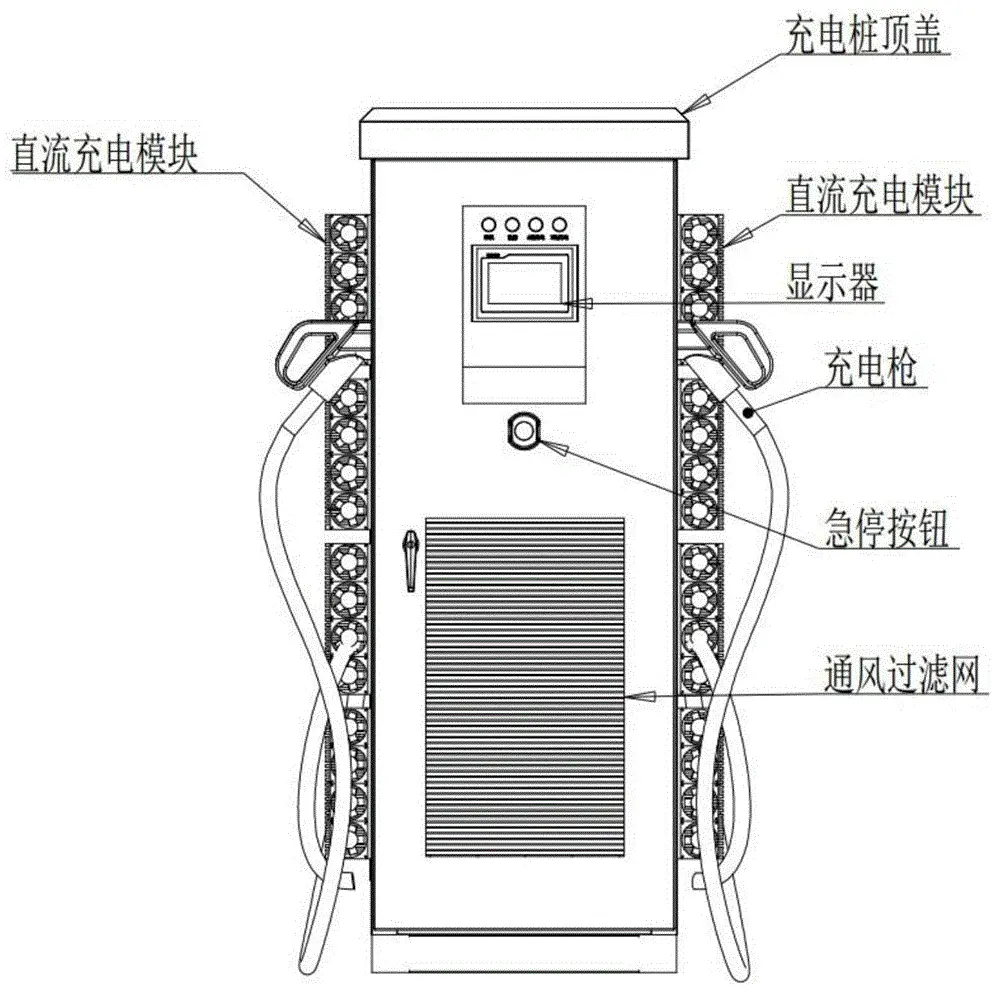

在新能源汽车充电设备中,充电模块发挥着“心脏”的作用。充电模块应用于直流快速充电设备中,包括充电机、控制器、电源等组件,是实现整流、逆变、滤波等功率变换的基本单位,主要作用是将电网中的交流电转换为可供电池充电的直流电。因此,充电模块的性能直接决定了直流充电设备的整体性能,还关系着充电的安全问题,是新能源汽车直流充电设备的核心部件。

图1.直流充电设备内部物理结构拆解图

图1.直流充电设备内部物理结构拆解图 图2.充电模块示意图

图2.充电模块示意图作为新能源汽车的基础配套设施,充电设备数量随着新能源汽车保有量的提升也随之增加。截至2023年底,我国充电基础设施累计数量达859.6万台,其中公共充电桩数量为272.6万台,直流充电桩120.3万,在公共充电桩中的占比44.1%,占比较2022年增长1.8%。

随着新能源汽车对充电速率的要求进一步提高,直流充电桩的占比还将进一步提高。在快速补能需求的驱动下,新能源汽车往400V以上的高电压平台发展。从直流充电桩内部结构来看,要想实现大功率充电,则需要增加充电模块的并联数量。例如:60KW的充电桩需要2个30KW的充电模块进行并联,120KW的充电桩则需要4个30KW的充电模块进行并联。因此可预见未来充电模块的需求量将快速提高。

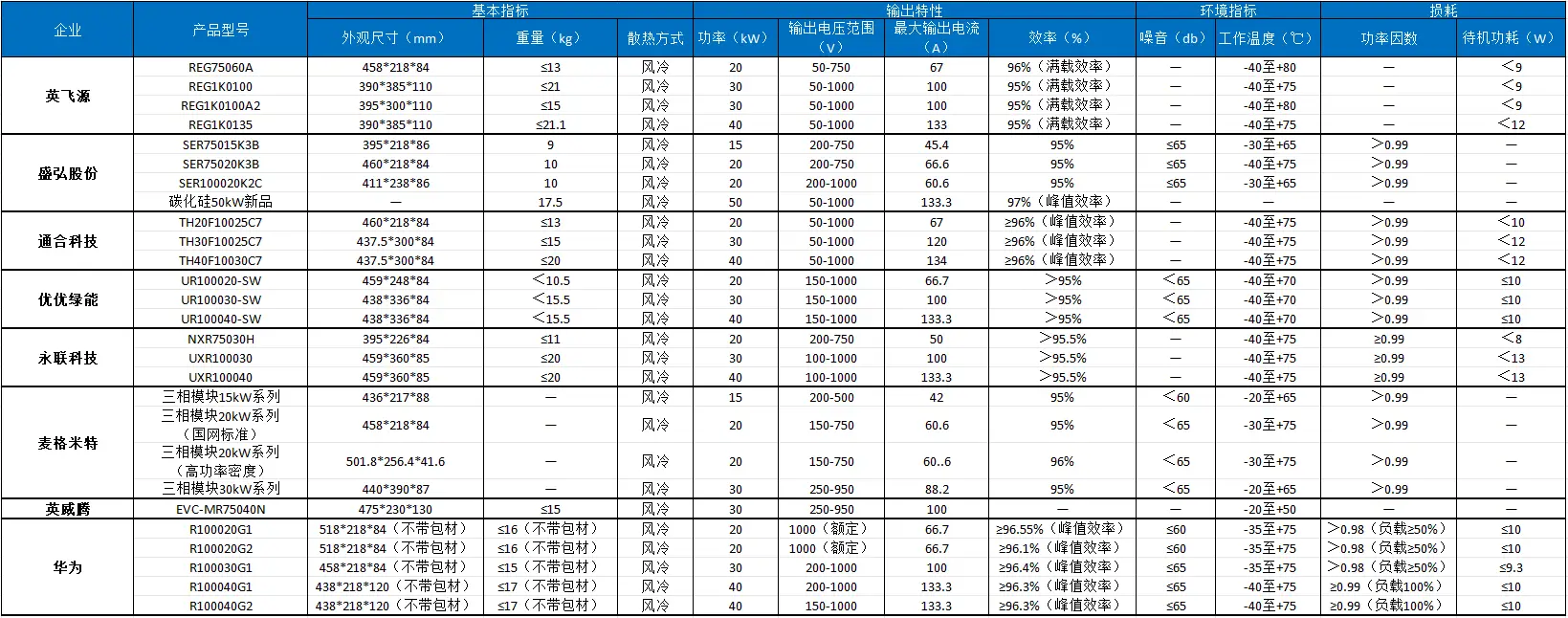

经过将近十年的大规模市场化应用的检验,充电模块的技术日益成熟。从散热方式可划分为三种:1.直通风型模块,市场上的主流模块类型,所有厂家都在生产;2.独立风道和灌胶隔离型模块,前者主要以优优绿能、云充为代表,后者主要以英飞源、通合为代表;3.全液冷模块,以华为、英飞源为代表。

考虑到经济性,目前市场上主流的充电模块多为直通风型模块,即风冷型模块;而后为了保护主要器件免受粉尘的污染和腐蚀,以及长时间高热运转下散热情况较差等问题,厂商们又设计开发出了独立风道和隔离风道的模块,通过优化了风道的设计,大大降低了模块的故障率,提高了模块的可靠性与使用寿命,此类模块仍可视为风冷型模块;而液冷型模块则被视为充电模块散热的最优解法,早在2020年,英飞源全液冷超充系统就开始在欧洲试行商用,2023年年底,华为宣布将要在2024年部署10万台全液冷充电桩,然而全液冷充电模块以及全液冷充电系统的集成仍还有一定的技术壁垒,国内能够制造生产的厂商不多。

图3.国内主流厂商的风冷型充电模块参数表

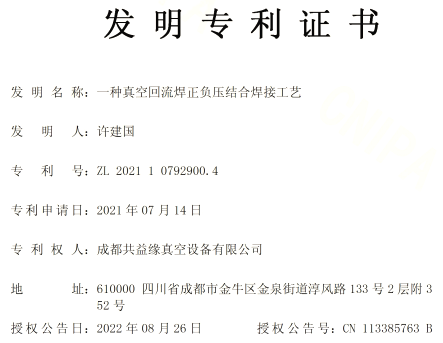

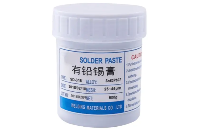

图3.国内主流厂商的风冷型充电模块参数表充电模块的产品性能和稳定性至关重要。除了要求高效的电流转化效率,减少能量损耗,提高充电效率,缩短充电时间外;还需要承受各种复杂的工况和环境条件;同时还要保证自身的安全性,防止工作中出现故障造成火灾或漏电。因此在制造过程中,焊接技术的选择至关重要。真空回流焊技术因其高生产效率、高一致性、高焊接牢靠性、低空洞率等,成为了新能源充电模块焊接的优解。得益于成都共益缘持有的“正负压”焊接工艺专利,可使整体焊接空洞率≤1%;优化的加热平台,温控精度可控制在±1℃,再通过阵列、接触式的加热方式,使加热面温差小,不会产生局部的突变温升,再与前面的“正负压”焊接工艺结合,能够有效抵消平台及工装形变的影响,使得焊接质量更加完美;自适应、模块式、升降式的冷却系统还能保证焊接面震动小、温差小、热冲击小,使得焊接更加牢靠。

图4.“一种真空回流焊正负压结合焊接工艺”发明专利

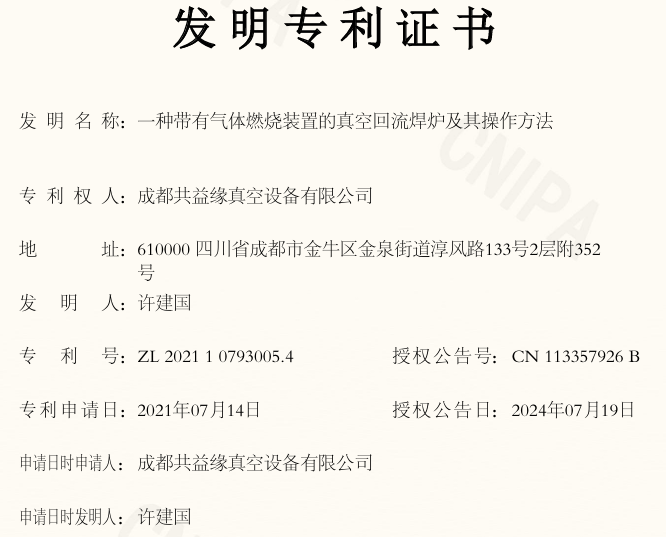

图4.“一种真空回流焊正负压结合焊接工艺”发明专利除上述的“黑科技”外,还有“正压式氢气排放燃烧系统”、“甲酸充入系统”等均可选配,设备的整个工艺曲线最多可设定128个工艺段,能匹配出最合适的工艺,使焊接达到最理想的效果,保证大功率充电模块的性能与质量。

图5.“一种带有气体燃烧装置的真空回流焊炉及其操作方法”发明专利

图5.“一种带有气体燃烧装置的真空回流焊炉及其操作方法”发明专利焊接好的充电模块,再与车载电源(车载充电机、车载DC/DC变换器)、配电系统(继电器、熔断器)、薄膜电容、金属软磁粉芯、线束等各种重要元件,共同组成了新能源的充电系统,为客户提供高质量、低成本、安全的充电服务。

关于新能源充电模块焊接的话题就浅谈到这里,若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理;若您对新能源充电模块的质量与产量有较高要求,我司可提供焊接所需的真空回流焊/真空共晶炉,您可以和我们联系共同讨论,或前往我司官网了解。

成都共益缘真空设备有限公司

-

新能源

+关注

关注

26文章

5441浏览量

107395 -

焊接

+关注

关注

38文章

3110浏览量

59684 -

充电模块

+关注

关注

0文章

35浏览量

13246 -

充电设备

+关注

关注

1文章

34浏览量

7542

发布评论请先 登录

相关推荐

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置

还原性气氛助力真空共晶炉:打造高品质焊接的秘诀

真空回流焊炉/真空焊接炉——晶圆焊接

真空回流焊炉/真空焊接炉——微波组件模块的组装

真空回流焊炉/真空焊接炉——太阳能电池组焊接

SP-WROOM-02模组可以通过回流焊炉送两次吗?

你所不知道的真空回流焊十大优点,最后一个太意外!

真空回流焊炉/真空焊接炉——新能源充电模块焊接

真空回流焊炉/真空焊接炉——新能源充电模块焊接

评论