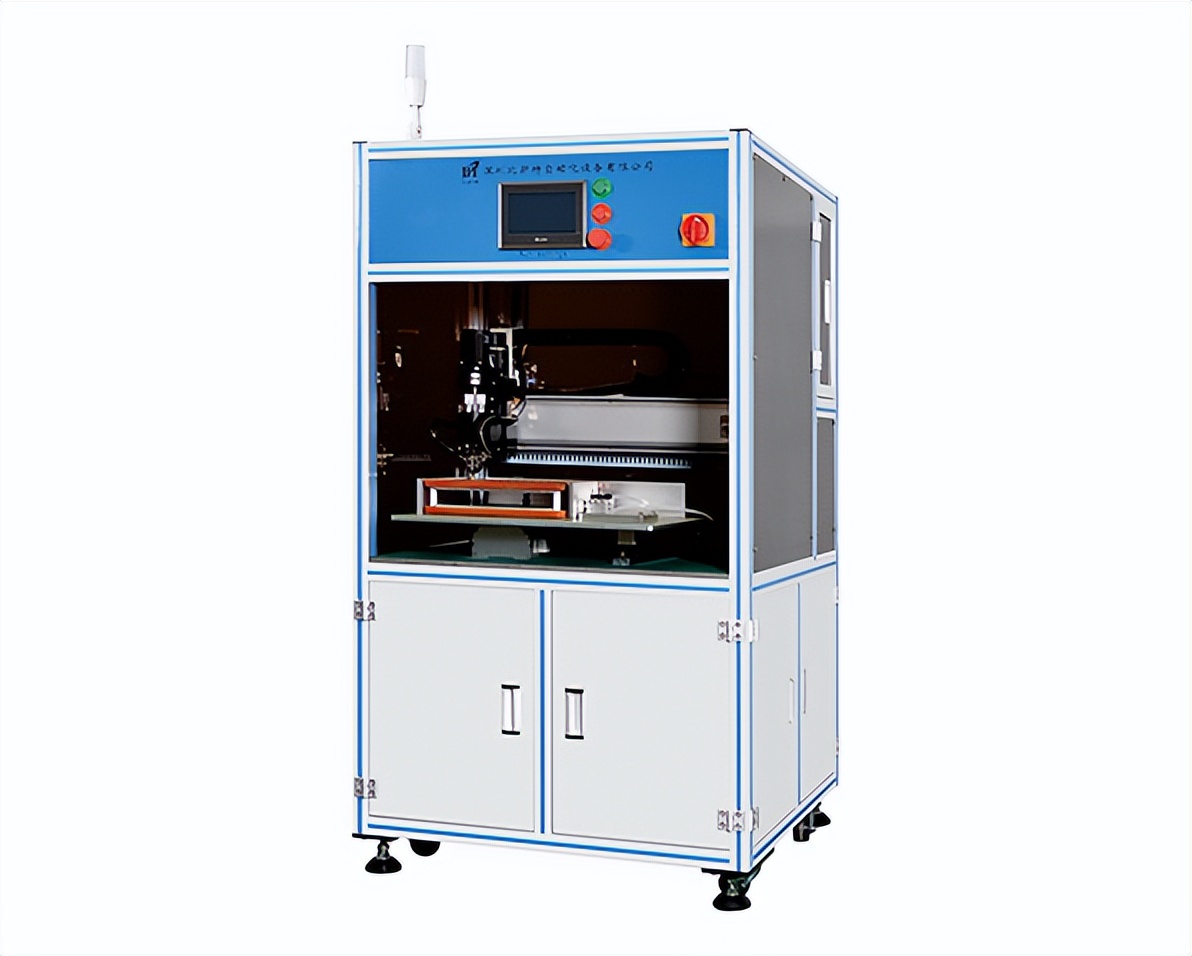

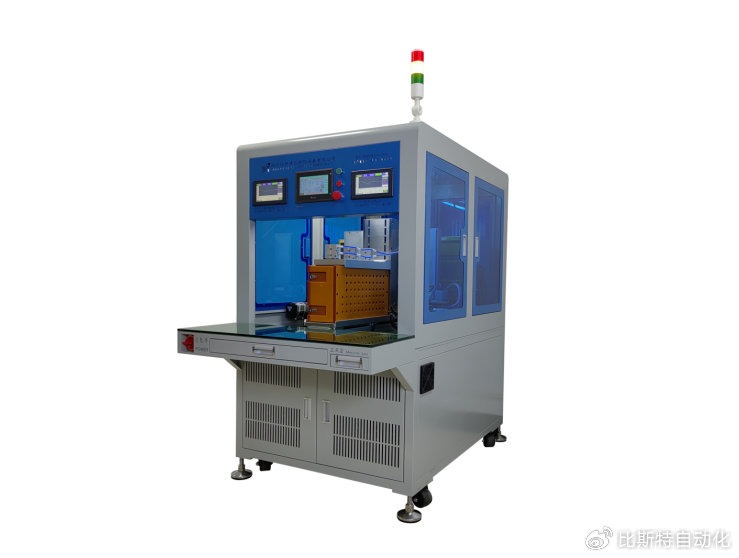

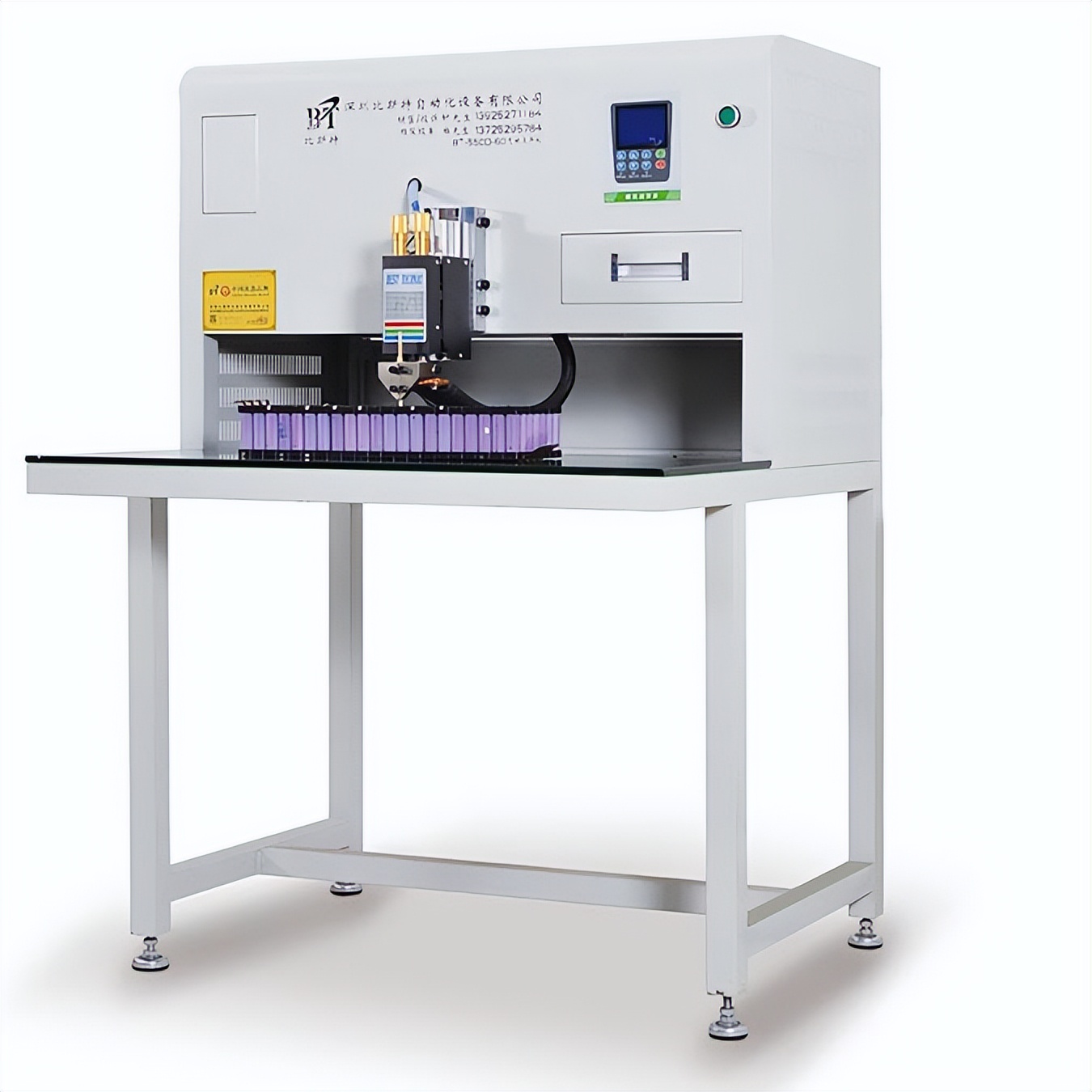

在电池制造业的快速发展中,高效、精准的生产设备成为了提升产品质量与生产效率的关键。单节自动点焊机,作为这一领域的创新之作,凭借其独特的设计与先进的技术,正逐步成为众多电池生产企业的首选。比斯特自动化将深入探讨单节自动点焊机的几大产品特点,展现其在电池制造中的非凡魅力。

一、直流焊接电源,稳定可靠

单节自动点焊机采用直流焊接电源,相较于传统交流焊接,直流焊接具有电流稳定、热效率高、焊接变形小等优势。这一技术的应用,使得焊接过程更加稳定可靠,焊点质量显著提升,有效降低了焊接不良率,为电池的安全性能提供了坚实保障。

二、独立贴侧面青稞纸机构,精准定位

为了确保焊接位置的精准无误,单节自动点焊机特别设计了独立贴侧面青稞纸机构。这一机构能够自动将青稞纸精准地贴附于电池侧面,不仅提高了生产效率,还确保了焊接位置的精确性,避免了因位置偏差导致的焊接质量问题。

三、流水线式自动化作业,效率倍增

单节自动点焊机实现了流水线式的自动化作业,从讲板、折板边、镍片自动折弯到自动焊接,整个流程一气呵成,无需人工干预。这种高度自动化的生产方式,不仅大幅提高了生产效率,还减少了人为因素导致的误差,确保了产品质量的稳定性。

四、标配测试仪HK3561,品质保证

为了确保每一块电池都达到最优的焊接效果,单节自动点焊机标配了高性能的测试仪HK3561。该测试仪能够实时对焊接质量进行检测,及时发现并纠正焊接过程中的问题,确保每一块电池的焊接质量都符合标准要求。这一配置不仅提升了产品的整体品质,也为企业赢得了良好的市场口碑。

五、伺服电机送板机构,数字化设定位置

送板机构是单节自动点焊机的重要组成部分。本产品采用伺服电机作为动力源,通过数字化设定位置,实现了送板的精准控制。伺服电机的高精度、高稳定性特点,使得送板过程更加平稳、准确,有效避免了因送板偏差导致的焊接问题。

六、电池引出线后焊方式,安全高效

在电池制造过程中,引出线的焊接是一个关键环节。单节自动点焊机采用后焊方式处理电池引出线,即在电池主体完成其他工序后再进行焊接。这种方式不仅避免了焊接过程中对电池内部结构的破坏,还提高了焊接的安全性和可靠性。同时,后焊方式也便于对焊接质量进行检验和修复,确保了产品的最终质量。

综上所述,单节自动点焊机以其直流焊接电源的稳定可靠、独立贴侧面青稞纸机构的精准定位、流水线式自动化作业的高效便捷、标配测试仪的品质保证、伺服电机送板机构的精准控制以及电池引出线后焊方式的安全高效等特点,在电池制造领域展现出了强大的竞争力和广阔的应用前景。随着技术的不断进步和市场的日益成熟,我们有理由相信单节自动点焊机将在未来的电池制造中发挥更加重要的作用。

审核编辑 黄宇

-

点焊机

+关注

关注

4文章

343浏览量

22969 -

电池

+关注

关注

84文章

10674浏览量

131206

发布评论请先 登录

相关推荐

比斯特自动化 气动科技赋能圆柱电池生产:高效点焊机引领产业升级

比斯特自动化 直流焊接电源单节自动点焊机:现代工业的高效利器

比斯特自动化 单节自动点焊机功能应用有哪些?

比斯特自动化 电池点焊机:精准高效,赋能电池制造新纪元

比斯特自动化|双面自动点焊机:提升焊接效率与质量的关键技术

比斯特自动化|单面自动点焊机:现代焊接技术的革新者

单节自动点焊机:高效精准,引领电池制造新纪元|比斯特自动化

单节自动点焊机:高效精准,引领电池制造新纪元|比斯特自动化

评论