在本篇文章中,我们将讨论使用电机驱动器 IC 设计 PCB 的一些一般性建议。此类 PCB 需要采用特殊的冷却技术,以解决功耗问题。

印刷电路板 (PCB) 基材(例如 FR-4 环氧树脂玻璃)的导热性较差。相反,铜的导热性非常出色。因此,从热管理角度来看,增加 PCB 中的铜面积是一个理想方案。

厚铜箔(例如:2 盎司(68 微米厚))的导热性优于较薄的铜箔。然而,使用厚铜箔的成本较高,并且难以实现精细的几何形状。因此,使用 1 盎司(34 微米)铜箔变得很常见。外层通常使用½ 盎司到1 盎司的铜箔。

多层电路板内层使用的固体铜面具有良好的散热性。然而,由于这些铜面通常都置于电路板叠层的中央,因此热量会聚集在电路板内部。增加 PCB 外层的铜面积,并经由许多通孔连接或“缝接”至内层,有助于将热量转移到内层外部。

由于存在走线和元件,双层 PCB 的散热可能会更加困难。因此,尽可能多地提供固体铜面,并实现与电机驱动器 IC 的良好热连接显得非常必要。在两个外层上都增加覆铜区,并将其与许多通孔连接在一起,有助于由走线和元件分割的各区域间散热。

❂走线宽度:越宽越好由于电机驱动器 IC 的进出电流较大(在一些情况下超过 10 A),因此应谨慎考虑进出器件的 PCB 走线宽度。走线越宽,电阻越低。必须调整走线尺寸,以使走线电阻不会消耗过多功率,避免导致走线升温。太小的走线其实可以作为电熔丝,并且容易烧断!

设计师通常使用 IPC-2221 标准来确定适当的走线宽度。这一规范针对各种电流电平和允许的温升提供了显示铜横截面积的相应图表,可转换为给定铜层厚度条件下的走线宽度。例如 1 盎司铜层中承载 10 A 电流的走线需要稍宽于 7 mm,以实现 10℃的温升。针对 1-A 电流,走线宽度只需为 0.3 mm。

鉴于此,10 A 电流似乎不可能通过微型 IC 板。

需要理解的是,IPC-2221 中建议的走线宽度适用于等宽长距离 PCB 走线。如果采用更短的PCB 走线也有可能通过更大得多的电流,且不会产生任何不良作用。这是因为短而窄的 PCB 走线电阻较小,且产生的任何热量都将被吸收至更宽的铜区域,而该区域则起到了散热片的作用。

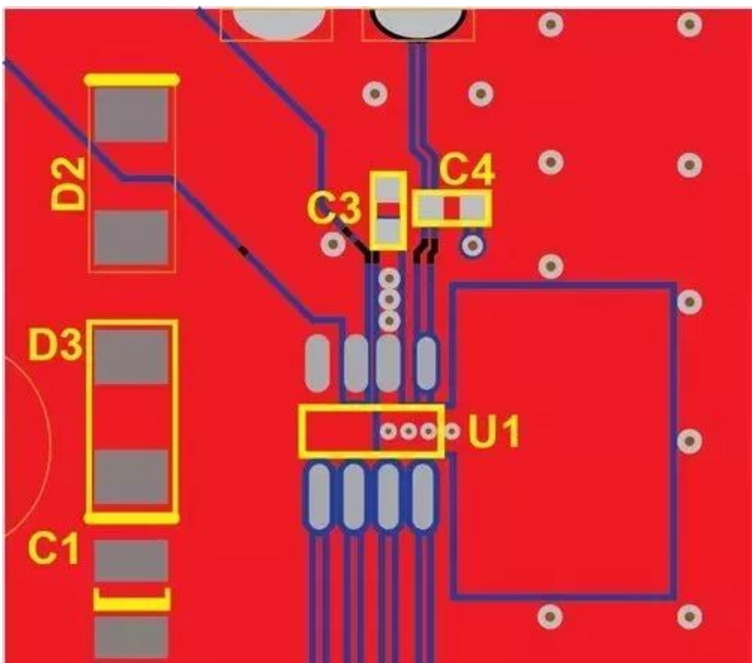

图 1

笔记一

Note1

加宽 PCB 走线,

以使 IC 板能够更好地处理持续电流。

参见图1中的示例。尽管该器件的 IC 板只有 0.4 mm 宽,但它们必须承载高达 3 A 的持续电流。所以我们需要尽可能地将走线加宽,并靠近器件。

走线较窄部分产生的任何热量被传导至较宽的铜区域,以使较窄走线的温升可以忽略不计。

嵌入在 PCB 内层的走线无法像外层的走线一样充分散热,因为绝缘基板的导热性不佳。为此,内层走线应设计为外层走线的约两倍宽。

作为一个大致的指导方针,下表显示了电机驱动器应用中较长走线(超过大约 2 cm)的建议走线宽度。

如果空间允许,使用更宽走线或覆铜区的布线可使温升和压降达到最低。

❂热通孔:尽可能多地使用通孔是小型的电镀孔,通常用于将一根走线从一层穿至另一层。虽然热通孔采用同样的方式制成,但却用于将热量从一层传至另一层。适当使用热通孔对于 PCB 的散热至关重要,但是必须考虑几个工艺性问题。

通孔具有热阻,这意味着当热量流过通孔时,通孔之间会出现一些温降,测量单位为℃/W。为使这一热阻降至最低,并提高通孔传输热量时的效率,应使用大通孔,且孔内应含有尽可能多的铜面积(图 2)。

图 2

笔记二

Note2

应使用大通孔(图2为通孔的横截面),且孔内应含有尽可能多的铜面积,以使热阻降至最低。

尽管在 PCB 的开口区域可以使用大通孔,但通孔往往置于 IC 板区域内,以直接从 IC 封装中转移热量。在这种情况下,无法使用大通孔。这是因为大型的电镀通孔可能会导致“渗锡”,即用于连接 IC 与 PCB 的焊料向下流入通孔中,从而导致焊接点质量不佳。

可以通过几种方式来减少渗锡。其中一种是使用非常小的通孔,以减少渗入到孔中的焊料量。然而,小型通孔的热阻更高,因此为实现相同的热力性能,需要更多的通孔。

另一种技术是在板的背面为通孔“搭帐篷”。这需要移除板背面阻焊层中的缺口,以使阻焊层材料盖住通孔。如果通孔较小,阻焊层将塞住通孔;因此,焊料就无法渗透 PCB。

不过,这可能会产生另外一个问题:焊剂聚集。通孔被塞住后,通孔中可能会聚集焊剂(焊膏的一种成分)。一些焊剂配方可能具有腐蚀性,如不去除,时间一长会导致可靠性问题。不过,现代大多数免清洗焊剂工艺不具有腐蚀性,且不会导致问题。

请注意,热通孔不得使用热风焊盘,它们必须直接连接至铜区域(图3)。

图 3

笔记三

Note3

热通孔应直接连接PCB上的铜区域。

建议 PCB 设计人员与表面贴装技术 (SMT) 工艺工程师一起检查 PCB 组装件,以选择适用于该组装件工艺的最佳通孔尺寸和结构,尤其是当热通孔置于 IC 板区域内时。

❂焊接外露式IC板TSSOP 和 QFN 封装的器件底层有一个较大的外露式 IC 板。该 IC 板连接至芯片的背面,用于去除器件中的热量。该 IC 板必须充分焊接至 PCB 上,以消耗功率。

为沉积该 IC 板的焊膏而使用的模具开口并不一定会在 IC 数据表中详细说明。通常,SMT 工艺工程师对模具上应沉积多少焊料以及模具应使用何种图案有其自己的规则。

如果使用类似于 IC 板大小的单个开口,则会沉积大量焊膏。这样可能会因焊料熔化时的表面张力而导致器件被抬起。另一个问题是焊料空洞(焊料区域内的空腔或缺口)。在回流焊过程中,焊剂的挥发性成分蒸发或沸腾时,就会出现焊料空洞。这可能会导致焊料被推出焊接点。

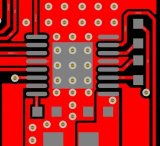

图 4

为解决这些问题,针对面积大于约 2 平方毫米的 IC 板,焊膏通常沉积在几个小的方形或圆形区域(图4)。将焊膏分成更小的区域可使焊剂的挥发性成分更易于逸散出焊膏,而不会使焊料移位。

笔记四

Note4

QFN封装的该焊料模有四个小开口,用于沉积中央IC板上的焊膏。

再一次地,建议 PCB 设计人员咨询 SMT 工艺工程师,以便为这些 IC 板设计出适当的模具开口。网上也有许多相关论文,可帮助 PCB 设计人员完成这一步骤。

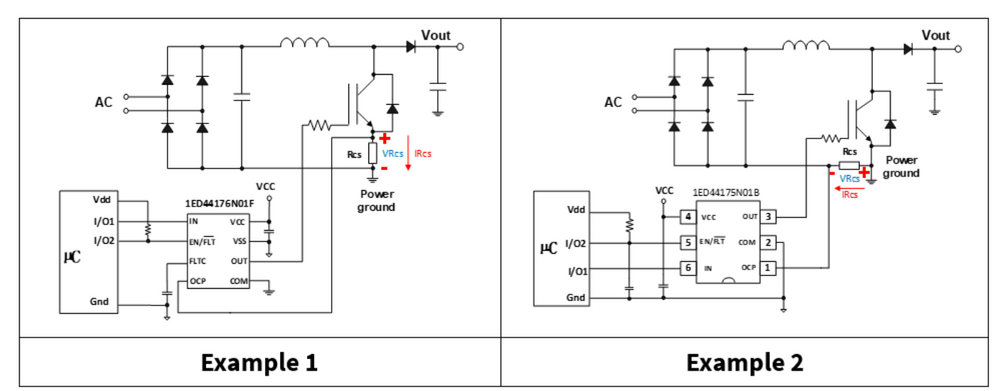

❂元器件布局电机驱动器 IC 的元件布局指南与其他类型的电源 IC 类似。旁路电容器应尽可能地靠近器件电源引脚,而大容量电容器则置于其旁边。许多电机驱动器 IC 使用引导和/或电荷泵电容器,其同样应置于 IC 附近。

以下举例说明了包含MPS公司产品的双层PCB上的良好元件布局。

图 5

参见图5中的良好元件布局示例。这幅图显示了在双层 PCB 板上,MPS公司的MP6600产品---步进电机驱动器的元件布局。

大多数信号直接在顶层路由。电源从大容量电容器路由至底层的旁路和电荷泵电容器,同时在各层过渡之处使用多个通孔。

-

电机驱动器

+关注

关注

16文章

651浏览量

64876 -

PCB布局

+关注

关注

9文章

184浏览量

27937 -

MPS

+关注

关注

26文章

279浏览量

64745

原文标题:【世说设计】MPS电机驱动器 PCB 布局准则---上篇

文章出处:【微信号:Excelpoint_CN,微信公众号:Excelpoint_CN】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

mps电机驱动器的pcb布局技巧

mps电机驱动器的pcb布局技巧

评论