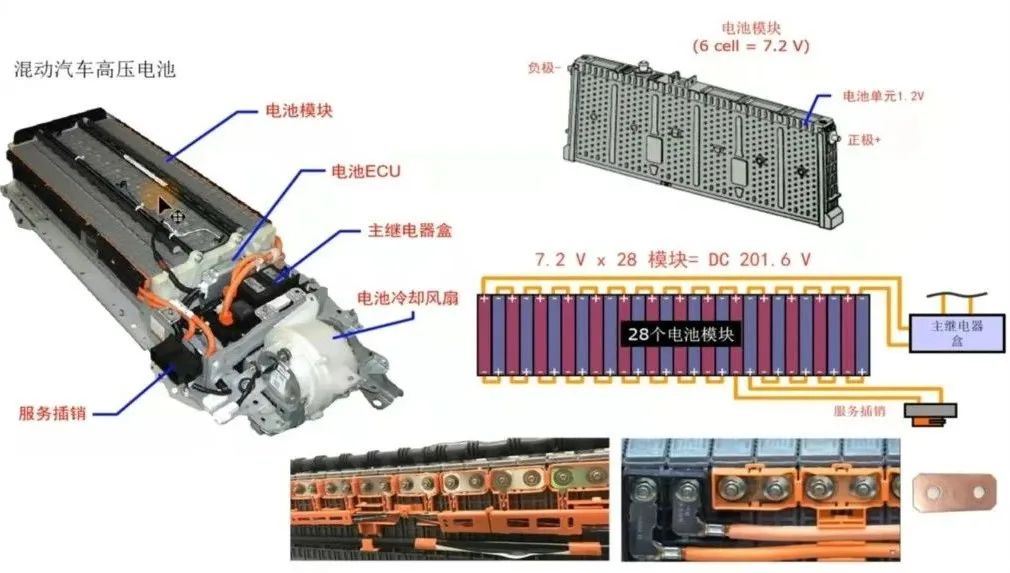

新能源汽车的普及,对车用动力电池包的需求也越来越大。电池包作为电动汽车三大核心部件之一,电池包在生产过程中需进行严格的质量把控,电池包的测试成为电动汽车生产过程中的关键工序,是确保电动汽车的安全性可靠性以及续航能力的有力保障。

电池包下线测试包含电气安规性能、BMS功能、电气元器件功能、以及系统电化学性能的测试。

车用动力电池包下线测试痛点:

电池包作为车内的高压部件,其充放电测试有高压和大电流的电气要求,测试连接器需在高压大电流的测试工况,保证安全可靠的电气连接,避免接触不良导致接触点急剧升温出现短路、电弧、电接触失效。以及电池包自动化测试主要是托盘与测试台架之间的连接器实现多回路快速连接(强电、弱电、流体),连接器的性能就直接影响着整个测试线的效率和可靠性。

因此,测试端连接器需要满足以下四大性能要求:

测试需求:一是高插拔寿命,测试工位一年的测试频率可达几千到上万次;二是高电压和大电流的电气测试要求;三是具有多种连接类型,测试过程中可能需要大电流、电源、信号、气体等类型连接;四是稳定可靠的对接,自动连接需要克服对接中的偏差和冲击

车用动力电池包下线测试互连解决方案:

国产连接器制造商腾方中科CMW系列模块化连接器,额定电流300A,满足高功率的测试工况;插拔寿命10万次,可长时间确保自动测试对接的可靠性,降低长期使用成本;模块化,匹配柔性化装配,丰富的信号组合,可满足各类接口传输,模块化结构,可根据测试需求自由调节和扩展配置,匹配柔性化装配;抗冲击与浮动校正,抗冲击性能好,拥有最高±4mm浮动校准,确保精确对接,降低对接精度设计要求。

-

动力电池

+关注

关注

113文章

4527浏览量

77591 -

连接器

+关注

关注

98文章

14463浏览量

136405

发布评论请先 登录

相关推荐

动力电池阻抗分析

温度是如何对动力电池的性能造成影响?

动力电池自动测试系统测试介绍

连接器测试项目有哪些要求

车用氢燃料电池升压DC-DC测试

蜂巢能源第40万套PHEV电池包下线

动力电池结构与原理介绍

车用动力电池包下线测试连接器如何选?

车用动力电池包下线测试连接器如何选?

评论