安全保障案例集

提高制造现场的生产效率和安全性

课 题

■ 减少作业人员来提高生产效率

人工作业的自动化和机器人的引入在加速开展,人与机械的协同作业越来越多。

■ 实现可在当地完成设备启动和维护的工程

为了应对产品的多样化和需求的快速变动,制造设备的控制变得越来越复杂,在人员移动受限的情况下,制造设备的启动、维持和维护都需要由当地工程师来完成。

时序、运动、安全的整合控制方案

通过整合控制缩短投产准备时间、最小化工伤风险

课 题

应对车型增加的灵活生产体系构建与全球工伤风险最小化

■ 缩短新车型投产时工序变更引起的投产准备时间

■ 利用机器人缩短自动化投产准备时间

■ 全球范围内合理的安全管理和运行

具备安全措施的加工设备

提高稼动率,削减设计工时

课 题

初期就搭建起安全且高效的生产线

为了确保人、装置和产品的安全,人工作业时需要切断装置的电源,降低了整条生产线的运行率。此外,为了构建更加安全的生产线,需要通过系统的冗余化来提高可靠性。因此,系统的复杂化、部件个数的增加以及安全控制设计工时的增加等,都困扰着设备设计者。

除了进一步提高安全性和构建稼动率高的生产线外,还需要创造一个可以减轻工程师负担的设计环境。

欧姆龙绫部工厂 引进工序管理追溯性事例

制造过程安全可靠,作业人员无需进行判断作业

欧姆龙绫部工厂的高精度传感器生产线通过引进工序管理追溯性改善生产效率和品质,以及减轻作业人员进行判断作业的负担,从而改善现场的举措。

课 题

依靠作业人员的熟练度和正确判断维持与订单一致的2万多种产品的生产:为了确认产品种类,由作业人员肉眼比对作业指示书与产品(实物),因此易发生错误。

解决方案

1实现多品种少量生产中的个体管理

通过引进追溯性,致力于解决加强高精度传感器的品质和性能的课题。

带印有二维码铭牌的高精度传感器

2有助于弥补作业人员熟练度的数字作业指示

通过安装IoT传感器,与可收集和累积各工序现场数据的单元生产线控制系统组合,实现了无次品流出的机制以及发生问题时提醒作业人员注意从而立即修复故障的机制。无论作业人员的熟练度如何,均可实现稳定生产。

作业人员根据显示器显示的数字作业指示,确认装配位置及调整值,装配正确的部件

相关产品

图像处理系统

FH系列

安全光幕/多光束安全传感器

F3SG-SR/PG

-

机器人

+关注

关注

211文章

28461浏览量

207270 -

欧姆龙

+关注

关注

3文章

354浏览量

65495 -

工业自动化

+关注

关注

17文章

2405浏览量

67260

原文标题:安全保障案例集 | 减少事故与工伤风险,打造安全可靠的制造现场

文章出处:【微信号:欧姆龙工业自动化,微信公众号:欧姆龙工业自动化】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

EIS Automation与欧姆龙合作开发Tarsier系列条码验证系统

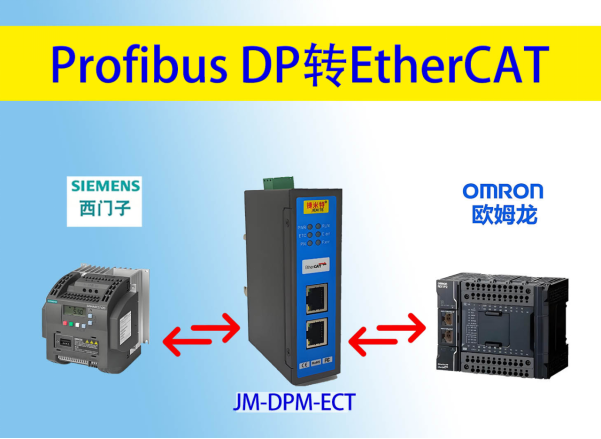

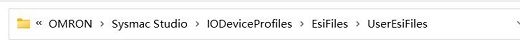

基于 Profibus DP 转 EtherCAT 网关,实现欧姆龙 PLC 与西门子变频器通讯的成功范例解读

欧姆龙即将亮相NEPCON ASIA 2024

欧姆龙的PLC编程软件有哪些?

欧姆龙携手行业伙伴共探智能制造新未来

欧姆龙受邀参加2024上海机器视觉展同期论坛

欧姆龙断电保持数据区范围

欧姆龙plc的h和w区别

欧姆龙plc之间怎么通讯

欧姆龙plc有哪些型号有什么分别

为零碳社会助力,欧姆龙「PCF碳足迹存储系统」投入使用

欧姆龙助力提高制造现场的生产效率和安全性

欧姆龙助力提高制造现场的生产效率和安全性

评论