非晶合金变压器与干式变压器是两种不同类型的变压器,它们在材料、结构、性能和应用方面都存在显著差异。

1. 材料差异

非晶合金变压器

- 非晶合金材料 :非晶合金变压器的核心材料是非晶合金,这种材料具有高磁导率和低矫顽力的特点,可以减少磁滞损耗和涡流损耗。

- 铁芯材料 :非晶合金铁芯通常采用铁、硅、硼等元素的合金制成,具有优异的磁性能。

干式变压器

- 硅钢片材料 :干式变压器的铁芯通常采用硅钢片制成,硅钢片具有良好的导磁性能和较高的电阻率,但相比非晶合金,其损耗较高。

- 绝缘材料 :干式变压器的绝缘材料可以是环氧树脂、聚酯树脂等,这些材料具有良好的绝缘性能和机械强度。

2. 结构差异

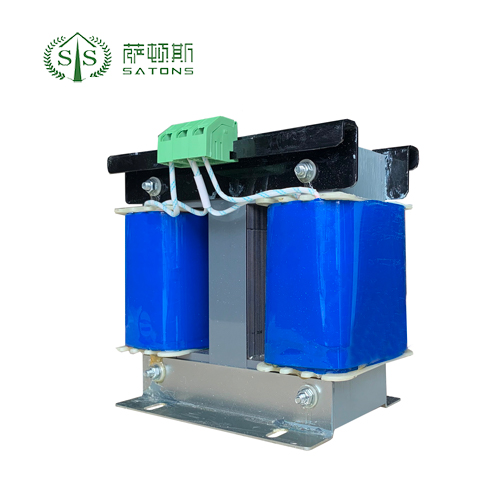

非晶合金变压器

- 铁芯结构 :非晶合金变压器的铁芯通常采用卷绕式或叠片式结构,以减少涡流损耗。

- 绕组结构 :绕组可以是铜线或铝线,根据变压器的容量和电压等级来选择。

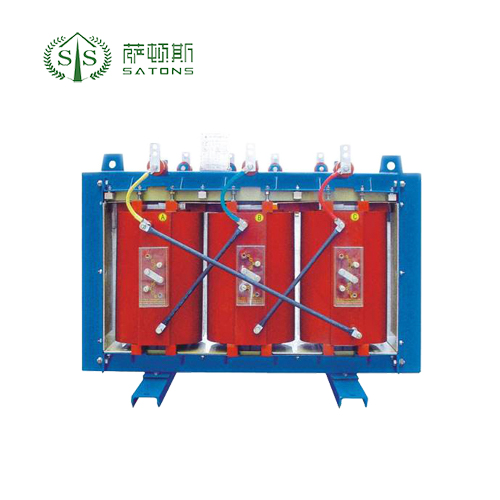

干式变压器

- 铁芯结构 :干式变压器的铁芯采用硅钢片叠片式结构,以提高磁通密度。

- 绕组结构 :绕组同样可以是铜线或铝线,但需要额外的绝缘处理。

3. 性能差异

非晶合金变压器

- 损耗低 :由于非晶合金材料的高磁导率和低矫顽力,非晶合金变压器的铁损和铜损都较低。

- 噪音小 :由于损耗低,非晶合金变压器在运行时产生的噪音也较小。

- 体积小 :由于高磁导率,非晶合金变压器可以实现更小的体积和重量。

干式变压器

- 损耗相对较高 :由于硅钢片的磁导率和电阻率相对较低,干式变压器的损耗相对较高。

- 噪音较大 :由于损耗较高,干式变压器在运行时产生的噪音也较大。

- 体积较大 :由于磁导率较低,干式变压器的体积和重量相对较大。

4. 应用差异

非晶合金变压器

- 节能 :由于损耗低,非晶合金变压器在节能方面具有优势,适用于对能效要求较高的场合。

- 环保 :噪音小,对周围环境的影响较小。

干式变压器

- 安全性 :由于没有液体绝缘介质,干式变压器在安全性方面具有优势,适用于对安全性要求较高的场合。

- 维护简便 :由于结构简单,干式变压器的维护和检修相对容易。

5. 经济性差异

非晶合金变压器

- 初始投资较高 :由于非晶合金材料的成本较高,非晶合金变压器的初始投资相对较高。

- 运行成本低 :由于损耗低,长期运行成本较低。

干式变压器

- 初始投资较低 :硅钢片材料成本相对较低,干式变压器的初始投资相对较低。

- 运行成本较高 :由于损耗较高,长期运行成本相对较高。

6. 环境适应性

非晶合金变压器

- 温度适应性 :非晶合金变压器对温度变化的适应性较强,可以在较宽的温度范围内稳定工作。

干式变压器

- 环境要求 :干式变压器对环境湿度和尘埃的要求较高,需要在相对干燥和清洁的环境中使用。

7. 维护和寿命

非晶合金变压器

- 维护要求 :由于损耗低,非晶合金变压器的维护要求相对较低。

- 寿命较长 :由于材料和结构的优势,非晶合金变压器的寿命较长。

干式变压器

- 维护要求 :干式变压器的维护要求相对较高,需要定期检查和维护。

- 寿命相对较短 :由于损耗较高,干式变压器的寿命相对较短。

结论

非晶合金变压器和干式变压器各有优势和劣势,选择时需要根据具体的应用场景、能效要求、安全性要求、环境条件和经济预算等因素综合考虑。非晶合金变压器在节能、环保和体积方面具有优势,而干式变压器在安全性和维护方面具有优势。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

电阻

+关注

关注

86文章

5502浏览量

171876 -

干式变压器

+关注

关注

5文章

61浏览量

12983 -

非晶合金

+关注

关注

0文章

5浏览量

1198 -

变压器

+关注

关注

0文章

1124浏览量

4010

发布评论请先 登录

相关推荐

干式变压器和油浸式变压器常见问题

途?

干式变压器鸿蒙电力

干式电力变压器传统上用于建筑物中的低压和中压应用。改进的安全性使得干式变压器成为室内配电的推荐。然而,这些系统有一些缺点和限制。

3、干式和油式变压器

发表于 05-28 10:44

非晶合金变压器的设计计算

对非晶合金变压器与硅钢片变压器不同的结构、制造工艺及相关参数的确定方法进行了较详细介绍,同时给出了部分型号产品的材料消耗及性能,并与S9系列

发表于 02-09 11:04

•164次下载

干式变压器和油浸变压器区别及优缺点

干式变压器和油浸变压器是两种常见的变压器类型,它们在结构、工作原理、使用环境、维护保养等方面都存在着一些区别,同时也有各自的优缺点。本文将介绍干式变

非晶合金变压器和普通变压器区别

1. 引言 变压器是电力系统中不可或缺的设备,用于在不同电压等级之间转换电能。随着电力技术的发展,新型材料和设计方法不断涌现,推动了变压器技术的革新。非晶

非晶合金变压器与干式变压器区别

非晶合金变压器与干式变压器区别

评论