当前,车身门盖内外板的连接通常都使用包边工艺,使用传通模具和压机进行冲压包边时,由于外板的包边轮廓要根据车身外形的变化而变化,沿整个轮廓包边的角度也不同,包边过渡急剧的区域和包边角度过大的区域,包边都会非常困难。同时,传统的冲压包边模具占地多,成本高,柔性差。为缩短汽车开发周期、提高产品竞争力,新型内外板的连接技术—机器人滚边技术逐渐应用于车身生产中。

1.机器人滚边技术及现状

机器人滚边系统主要包括三大部分:滚边夹具系统、滚轮系统、机器人及其控制系统。滚边夹具系统用于将待滚边钢板固定在滚边模具上,而滚轮系统中,滚边头固定在工业机器人上,滚边头上面的滚轮根据折叠加工步骤的不同进行选取,通过滚轮将外部钢板的边缘绕里面的钢板进行弯曲。机器人及其控制系统主要用于控制滚轮的运动轨迹,以及机器人与其它相关系统间的通信,可根据车身外形变化设定程序,以满足不同零件形状的滚边需求。在滚边时,滚边头通过压力装置将压力传给滚轮,通过滚轮施加作用力将工件在冲压过程中预留的翻边向内侧翻折,从而将外板的待包边紧紧压紧内板,使外板和内板被整合成一体。

与传统的冲压包边相比,机器人滚边由于模具数量少,包边单元的投资和维护费用都相对较低,且其开发时间和投入使用的准备时间比较短。另外滚边系统具有极高的灵活性,不同型号可以在同一个制造单元中生产,滚边机器人还可以在制造单元中进行其他抓取和涂胶等任务。滚边零件的成形精度高,便面质量好。因此,机器人滚边技术已经成为塑性加工领域的一个研究热点,这得益于国内外许多科研机构和大型汽车制造企业的深入研究。现在国内外一些先进的汽车制造企业已将此项技术应用于制造外挂件,如车门,后盖和发动机罩,其它的应用领域包括天窗开口,以及轮罩包边。

2.滚边机器人现实应用案例

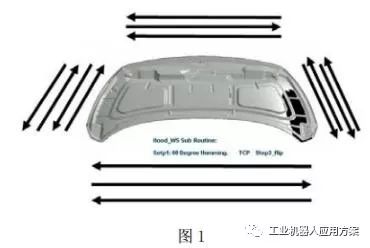

本案例中,零件为发动机盖,将零件外板和内板利用机器人滚边压合在一起。

2.1工艺方法

本案例中,零件上下侧采用三次滚压成型法,每次压合角度依次为30°、60°、90°,左右采用,四次滚压成型的工艺过程,每次压合角度依次为30°、90°、120°、180°。从以上可以看出本案例为明显的欧式压合风格。

2.2机器人的选型

选择机器人时只需确定两大参数即机器人的承载大小和机器人的工作范围,机器人的工作范围根据我们的工艺布局和模拟仿真结果来确定,机器人承载大小则根据工艺要求,机器人需要抓多重的物体、机器人工作过程中需施加多大的力及机器人运行速度,目前所采用的滚压工艺方法对机器人的要求只需计算机器人的滚压力即可。机器人滚压过程中,在相同部位,初压和终压的压合力不同,在不同部位的滚压力也不同,根据经验和所了解的多家滚边设备制造厂家所测试结果表明机器人滚边压合所用最大的滚边压合力小于200kg,所以本案例中选择的是能提供200kg滚压力的ABB品牌机器人。

2.3滚边压合速度

这是机器人滚边压合的关键参数,一般情况下,机器人的滚边速度设置在平均200mm/s,在滚边曲率变化大、翻边角度大的区域,机器人滚边速度要慢一些,通常在50~150mm/s,相对平直、曲率变化小、翻边角度小的区域滚边速度可适当增大一般在200~300mm/s,机器人轨迹优化较好的也可以达到500mm/s。

2.4压边模

本案例中滚边底模采用整体铸造形式,底模具有强度好,装配调试方便,稳定性好等优点。滚边底模具有高的稳定性和耐磨性能,做表面淬火,以满足耐磨性能的要求并且在热处理过程中变形较小具有较高的稳定性。底模使用球铁材料,在整体加工后做表面淬火,硬度在HRC50以上,滚边底模是镂空结构。

2.5滚头

本案例采用机械柔性滚头,连接在机器人六轴上,滚头主要有机器人连接法兰、基板、滚压轮组等组成。

2.6滚边轨迹模拟编程

应用机器人滚边压合技术必须掌握计算机模拟仿真技术,目前国内广泛应用的仿真软件是Robcod。使用Robcod软件按照工艺要求做出离线程序,模拟实际的工作状况,做到预先检查干涉,验证工艺节拍。在现场调试时,将离线程序导入到机器人中,大并且可以将调试好的机器人控制程序导入到计算机中,找出离线程序和在线程序差异,总结经验,提高机器人滚边压合的编程水平。

3.机器人滚边技术在实际应用中遇到的问题

3.1对冲压件质量要求高

冲压件的翻边高度一般要控制在11mm以下,在曲率变化大形状陡变区域翻边高度控制在4mm左右为宜。冲压件的最大外形尺寸与滚边压合后的总成外形尺寸变化不大,压合预留量为0~0.1mm。采用机器人滚边压合对工件的内板要求也较高,在工件内外板的结合面,要求工件内板平整,无明显波浪、凹坑、凸起等缺陷.当冲压件发生不稳定时,会导致各种包边不良,对产品质量影响较大,也给后期调试带来较大的工作量。

3.2机器人滚边生产效率低于传统包边压力机。

在本案例中机器人每滚边生产单个零件节拍为2分钟30秒,且大部分轨迹较好的滚边速度已经优化大500mm/s,而传统的压力机生产单个零件生产节拍为30秒。从中可以看出,如果对生产速度较高、滚边量大的零件,并不一定适合机器人滚边这种生产方式。

3.3典型滚边不良的处理

发动机盖板两个下角经常出现滚边皱褶或挤出现场积累的解决经验:(1)滚边顺序上,建议不要采取一圈完整滚下来的方式,而是首先对角落滚压再对平坦区域滚压的方式;(2)跟第一种方法类似,也是先处理角落的难点,但是通过在滚边的夹具上增加定位台面,相应的在机器人臂的滚轮旁边增加配合定位面,让机器人臂以该台面定位用滚轮先把角落的地方压一下(注意是压而不是滚),然后再周圈滚边。

3.4常见包边不良的处理

机器人包边不良大部分原因是由于冲压件外板翻边预留变短和内板尺寸变小,导致现象为包边被挤出。在冲压件模具短期内不能修复情况下的处理方法:修改机器人预包边角度,通过角度的调整来来弥补零件翻边和内板的尺寸变化。

2.3丝束特性

在保证丝束总旦数或单丝旦数不变的情况下,我们分别进行了单独改变单丝旦数及总旦数对滤棒硬度影响的试验。结果发现,随着单丝线密度的增加,滤棒的硬度有所增大;而且,通过增加丝束总旦数同样而可以提高滤棒的硬度(见图3)。因此,我们认为,在使用单丝旦数或总旦数较高的丝束生产滤棒时,可适当减少增塑剂用量。

2.4滤棒放置时间和环境。

醋酸纤维滤棒施加增塑剂后,纤维表面开始发软,以致相互粘合,随着增塑剂向纤维内部渗透,纤维丝表面和接头的粘性减少,此过程称为“固化”。受增塑剂固化时间的影响,滤棒硬度随放置时间的增长而增加。滤棒硬度一般在增塑剂固化2小时后达到使用要求。由图4可以看出,滤棒放置时间达16小时后,其硬度基本上已趋于稳定。

由于我区地处南方,属亚热带湿润气候,年平均气温高、湿度大(平均在80%以上),各季节的温湿度差异也较大。因此,为了较科学、合理地控制滤棒生产车间及存放环境,避免滤棒受环境温湿度的影响,我们人工模拟了三种测试环境,以测量滤棒在这三种环境条件下,硬度的变化趋势。试验结果表明(见图5),当环境温、湿度适中时,增塑剂固化时间快,滤棒最终硬度高。而当环境温、湿度都较低时,滤棒的硬度较低。

(1)滤棒的硬度随丝束填充量的增加而增大。试验条件下,丝束填充量以0.58~0.68g/支为宜。

(2)增塑料剂施加量对滤棒硬度有一定的影响,在试验范围内,增塑剂用量控制在6~8%较为合适。增塑剂施加量如果过多,会引起醋酸纤维过分溶化,在滤棒截面形成孔洞。还会使增塑剂向烟支内部转移,影响产品吸味。

(3)滤棒的硬度随丝束丝旦数或总旦数的增加而增加。

(4)滤棒存放时间长短及存放环境的温湿度对其硬度同样有较大影响。一般情况下,滤棒放置2小时后,其硬度即可达到使用要求。当环境温湿度适中时,增塑剂固化时间最短,滤棒最终硬度高。因此,我们要求以下环境必须满足:(1)生产车间的环境控制在T:22±2℃,Rh:60±5%的范围内;(2)滤棒仓库的环境控制在T:24±2℃,Rh:62±5%的范围内;(3)将滤棒检验的环境标准化,T:22±2℃,Rh:60±5%。

-

机器人

+关注

关注

212文章

28887浏览量

209512

原文标题:机器人滚边在汽车行业中的实际运用

文章出处:【微信号:jiqirenyingyong,微信公众号:jiqirenyingyong】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一文读懂机器人滚边技术及其市场应用

一文读懂机器人滚边技术及其市场应用

评论