当传感器受到加速度作用时,质量块在惯性力的作用下发生与加速度成比例的位移,带动支撑梁发生弯曲变形,产生应力。由于硅的压阻效应,压敏电阻在应力作用下阻值变化,后经过惠斯通电桥输出与加速度成比例的电压,实现加速度信号到电信号的转换,如图2所示。

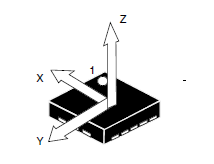

图1 梁-质量块结构图

图2 压阻式传感器工作过程在加工传感器芯片过程中,通常采用离子注入工艺在传感器应力最敏感区域制作4个等值的压敏电阻以提高传感器的测量灵敏度。然后由芯片上的金属引线将压敏电阻连接成惠斯通电桥,由外接恒压源或恒流源激励工作。当传感器工作时,惠斯通电桥能够有效地将压敏电阻的变化转换成电压信号,且压阻式传感器的电压输出与加速度输入成线性关系。

传感器的敏感结构

加速度传感器的主要性能指标包括测量灵敏度、固有频率、输出线性度以及可用量程等,其中测量灵敏度与固有频率是决定传感器应用范围的重要指标。对于某一结构的传感器来说,提升固有频率则必须增加结构刚度、减小质量块,而这必然会减小结构的静态变形,造成敏感结构上的应力减小,降低传感器灵敏度;反之,提升传感器测量灵敏度也会造成传感器固有频率的下降。因此,缓解固有频率与测量灵敏度之间的制约关系,设计具有高频响、高灵敏度的敏感结构成为机械故障信息监测用MEMS加速度传感器研制中的重点。为了解决上述问题,本文以“小变形-大应力”为设计思想,寻求合适的传感器敏感结构,使传感器具有较大结构刚度的同时,压敏电阻所处位置仍有较大的敏感应力,以提高传感器灵敏度,并据此设计了具有梁膜结构、孔缝双桥结构以及复合多梁结构的3种压阻式加速度传感器。

图3 梁膜结构示意图

图3 梁膜结构示意图

梁膜结构(图3)是对传统悬臂梁结构的改进,提升了传感器的固有频率,降低了传感器的横向交叉干扰,同时较小的膜结构厚度可以减小固有频率上升对传感器灵敏度的影响。

图4 孔缝双桥结构示意图

孔缝双桥结构(图4)和复合多梁结构(图5)均以传统双桥结构为基础,前者通过引入应力集中孔缝,在提升传感器灵敏度的同时减小敏感结构的刚度流失;后者引入短小敏感梁,在提升传感器固有频率的同时,利用结构的应变放大作用为传感器提供较高测量灵敏度。

图5 复合多梁结构示意图

传感器芯片的微加工

MEMS加工工艺源于IC制造,大量继承了包括光刻、薄膜淀积、注入扩散、干法和湿法刻蚀等在内的IC制造技术。除此以外,MEMS也有一些特有的工艺,例如牺牲层技术、各向异性刻蚀、反应离子深刻蚀、光刻模铸造电镀成型、双面光刻、键合等技术。在传感器的微加工工艺中有以下关键技术需要注意:1)湿法腐蚀与凸角补偿。

2)离子注入。

3)ICP蚀刻。

4)硅-玻璃阳极键合。

由于3种结构加速度传感器的工艺流程类似,本文以复合多梁结构为例,简要介绍加速度传感器主要的加工流程。加速度传感器的加工材料包括厚度为400μm、直径为100mm的n型(100)晶面双抛单晶硅片与厚度为500μm的Pyrex7740玻璃片。整个加工流程需要8块掩模板,其中7块用于加工传感器的硅质结构以及压敏电阻、金属引线等,剩余1块用于沉积玻璃片上的防吸附金属电极。传感器工艺流程如下:1)清洗硅片,双面热氧化得到SiO2层.

2)硅片的压敏电阻P-区硼掺杂至需求浓度.

3)在金属接触区硼离子注入,形成P+区域

4)溅射金属,正面光刻,形成铝引线.

5)正面保护,背面ICP刻蚀形成质量块活动阻尼间隙.

6)使用低压化学气相沉积淀积Si3N4层,同时沉积SiO2层以减小薄膜应力,形成KOH腐蚀的掩模层.

7)背面光刻,刻蚀背面SiO2和Si3N4,形成KOH腐蚀的掩模层,掩模版同时提供活动质量块的凸角补偿图形,背面KOH各向异性腐蚀,形成活动质量块,正面ICP释放形成复合多梁结构.

8)硅片通过阳极键合技术粘结具有防吸附电极的玻璃片,之后划片,完成工艺过程,得到传感器芯片。

加工完成后的芯片CCD照片如图6所示。

图6 加工所得传感器芯片本文中的MEMS加速度传感器采用可与IC工艺集成的加工技术,其低成本、微型化以及可大规模生产的潜力可使MEMS传感器在未来智能化机械装备故障信息无线监测中得到大量应用,替代目前常用的较昂贵的压电式加速度传感器。同时“小变形-大应力”是高频响、高灵敏度加速度传感器设计中行之有效的设计思路。梁膜结构引入的小厚度膜结构、孔缝双桥传感器引入的应力集中孔缝以及复合多梁结构引入的短小敏感梁均在一定程度上提升了传感器的性能。

-

传感器

+关注

关注

2554文章

51686浏览量

758476 -

芯片

+关注

关注

458文章

51519浏览量

429443 -

压敏电阻

+关注

关注

5文章

889浏览量

34783

原文标题:机械故障信息监测MEMS高频加速度传感器

文章出处:【微信号:wwzhifudianhua,微信公众号:MEMS技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

加速度传感器工作原理及应用

加速度传感器的工作原理、结构以及芯片的微加工

加速度传感器的工作原理、结构以及芯片的微加工

评论