在SMT工艺质量控制相当成熟的今天,BGA的焊接一直是重要关注的环节。一个OEM工厂的制程能力,在很大程度上取决于BGA的焊接水平。电子行业的特点是:元件功能在不断的升级换代,电子产品的性能越来越强大,而外形、体积却越来越小。甚至有的元件采用了更为先进的工艺。这些元件、产品的变化给SMT生产制造不断提出挑战。

1、花球焊盘弓形芯片

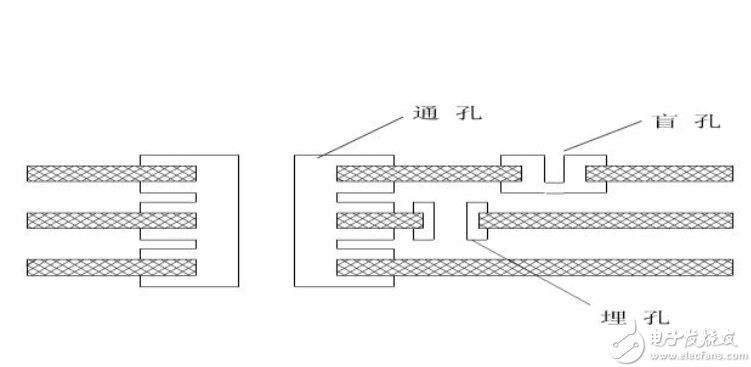

随着电子封装向高密度、薄型化发展,封装的外形越来越小巧轻薄,而芯片的功能越来越强大。特别是用在手机、超极本中的CPU芯片,以上特征尤其明显:既要求高度的性能集成,又要求在空间上缩小到极致。此类芯片焊点很多,一般是数以千计;为了缩小面积,设计的焊盘直径较小,一般小于0.35MM,并且焊盘排列不规则。同时,这种芯片还有一个显著现象是物料本体呈现翘曲状态。对于此类芯片,我们姑且称之为花球焊盘弓形芯片,见图1。

图1、物料本体翘曲

2、SMT阶段控制要点

有花球焊盘弓形芯片在SMT阶段对回流曲线的设置、网板开孔方案的确定以及锡膏的选择,都提出很高的要求。首先,要解决的难题是在回流焊接后的共面性的问题:芯片本体和PCB能够完美的贴合,劲量避免出现相对翘曲的现象;其次,要控制网板开孔方式,防止BGA出现桥接、枕头效应(HoP)和无润湿开焊(NWO)等现象。最后,选择适宜型号的锡膏,对提高生产合格率有着很大的帮助。

2.1 回流温度控制

对于常规的无铅BGA,焊球材料一般选用SAC305、 SAC405,峰值温度一般选定在228-250℃之间。对于花球焊盘弓形芯片BGA,由于其芯片基板很薄,如果峰值温度过高,芯片本体容易四角向上变形严重,四角焊点会出现枕头效应(HoP)和无润湿开焊(NWO)等虚焊现象;峰值温度过低,芯片本体的翘曲可能还没有得到修正,四角焊点会紧贴PCB挤压焊膏,从而出现桥接现象,而中心部分的焊点也可能会因为拉伸出现虚焊。所以峰值温度选择要适中。同时,尽量选用多温区的回流炉,采用较小升温和降温斜率的曲线,以便减小热冲击下变形的产生。

2.2 网板开口

由于基板变薄和整体封装厚度变薄导致封装翘曲度增加,在回流焊期间,芯片焊球和PCB焊盘锡膏会出现较大的相对位移,需要调整模板开口面积进行补偿。封装在PCB期间弯曲,出现弯曲变形严重的部位是芯片的四周和中心部位。这些部位需要通过改变网板孔面积来减少锡球缺陷:通过扩大网板开孔,进而增加了锡膏体积,可以弥补这些部位因为BGA焊球远离PCB焊盘而导致的焊膏欠缺,确保焊球和焊盘锡膏之间形成良好的焊接。反过来的情况是,在封装的扭曲严重的位置和对PCB有压缩的地方,BGA和PCB贴合太近,锡膏可能被挤压变形了。在这种情况下,就需要减小网板孔而减少锡膏量,以便防止出现桥接缺陷。而对于其他部分的网板孔径大小可以是1:1开口比例。

2.3 锡膏的选择

根据BGA的特性可以知道,BGA本体在焊接过程中存在着热变形的现象。再流焊接加热与冷却过程中,如果BGA的载板与芯片(Die)、封装材料的,热膨胀系数(CTE)相差比较大,它就会发生热变形。随着加热温度的升高,逐渐变为四角上翘,随着温度的下降,又逐步恢复到室温下的状态。花球焊盘弓形芯片的焊球直径很小,一般在0.35MM,焊球本身体积很小,相应的焊盘上的焊膏量就很有限。我们知道,体积越小的物体表面积越大,在焊接过程中,这些焊料中助焊剂因为过大的表面积挥发迅速,焊料非常容易失去活性。当焊料体积不足时,在BGA 的变形的情况下,焊料就会被拉伸,如果和焊球分开,孤立的焊膏体积很小,助焊剂不足,很容易失效。基于以上的考虑,选用黏着力大,助焊剂活性强的锡膏。锡膏黏着力大,芯片变形时锡膏也一起拉伸,锡膏和焊球不容易分离;锡膏活性大,弥补锡膏量体积小助焊剂容易挥发的缺陷,有助于防止枕头效应(HoP)和无润湿开焊(NWO)等现象的出现。

3、验证过程

新工艺的器件,或者是特殊设计的器件,供应商一般会提供温度曲线和网板开孔等工艺控制的建议方案。即便严格遵循这些资料,还远远不能制造出满意的产品。因为不同的产品,其性能、大小,整板元件的分布和配置等各有区别;不同制造商的设备和材料存在差异;最终产品的可接受的质量、可靠性和成品率的要求也各不相同。以上这些因素,都要求在生产实践中,现场工程师除了认真参照供应商提供的资料设定工艺参数外,还要对过程参数进行独立的开发和验证。经过多次积累,才会得到准确的工艺数据。

以下生产过程,按照SMT阶段控制要点进行调整、控制。

3.1 芯片数据

DPS产品使用了花球焊盘弓形芯片。该芯片名称为CORE I7-6600U 2C 4M 2.6G SR2F1(图2),封装大小:42×24mm,封装为BGA1356。

图2、CORE I7-6600U芯片原始焊盘

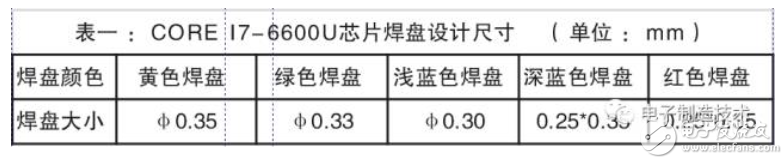

该BGA球径一致为0.35mm,但此芯片焊盘设计多样化,焊盘形状不同,见表一。

3.2 制定并实施方案

结合花球焊盘弓形芯片SMT阶段控制的三个要点,制定了工艺参数设定方案:

第一:调整温度曲线,解决芯片变形问题。炉温峰值到达240度以上,选用12温区的:回流炉,升温和降温斜率控制在2-3℃/秒;

第二:重点调整网板的开口方式。重点增加焊膏量。

该产品使用了PITCH=0.4mm的IC元件和0201的阻容元件,为了兼顾整板元件焊接质量,网板厚度选用了0.12mm的阶梯网板,网板厚度采用0.12mm钢片,PITCH=0.4mm的IC元件和0201的阻容元件处采用0.10mm的阶梯。针对四角和中间容易虚焊位置,在保证安全距离的前提下,增大网板开口。结合该产品元件的特点,遵循焊点间距不大于0.2mm的原则,制定开口方案如下(图3),具体数据见表三:

图3、芯片焊盘开孔改变

依据IPC-7525钢网设计指南要求,为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上,在网板的开孔方面,面积比>0.66。该网板黄色位置开孔最小,经过计算面积比:0.35*0.35/2*(0.35+0.35)*0.12=0.73>0.67。因此,网板采用0.12mm的钢片厚度,可以满足要求。

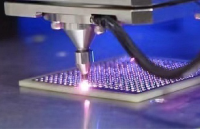

第三:锡膏选择某品牌高黏着力锡膏,选择4号粉颗粒。为了增加网板转印率,采用纳米膜技术。同时要求网板时间控制在2小时以内,保证助焊剂活性。 该产品按照以上工艺方案进行生产, BGA和PCB实现了很好的贴合,形成了良好的共面性;生产的焊点状态良好。没有出现桥接、焊点拉伸及虚焊现象,见X-ARY检查影像(图4、5)。后期生产质量稳定,没有出现质量问题。

图4、I7-6600U影像局部

图5、I7-6600U影像局部放大

3.3 后期验证

验证1:在生产SOM产品时,发现有同类型的芯片。该芯片名称CORE I7-4650U,封装尺寸40mm x 24mm x 1.5mm,FCBGA1168?(见图6、图7)。经过产品评审,决定仍然采用阶梯网板,网板厚度采用0.1mm钢片,该BGA处采用0.12mm的阶梯,开口方式借鉴DSP产品的生产工艺控制。生产后经过X-RAY 检查没有出现虚焊现象。经过功能测试,产品性能稳定。

图6、I7-4650U 芯片

图7、I7-4650U网版

验证2:生产XTDB产品,产品使用Intel C612 25x25mm 836P FCBGA,焊盘设计方式类似,见(图8、图9),网板采用同样的开孔方案。焊接后没有出现焊接不良现象。

图8、Intel C612 芯片

图9、Intel C612网板

当然,一个稳定的工艺参数不是一次就得出来的,小的细节需要进行几次调整。但是确定的工艺方案是正确的,大的方向不会改变。

结 论

在通常的BGA焊接控制中,焊膏选择和炉温参数设定是工艺质量的重要控制内容。对于花球焊盘弓形芯片SMT过程,除了同样注意以上两方面工艺控制外,还要注意以下几点:

1)此类芯片功能复杂,为了适应产品薄型化的要求,PCB和BGA都容易变形。一般控制炉温曲线,需要到达240度,才能保证BGA平整,和PCB平整的贴合;

2)在保证焊接过程中不出现桥接的情况下,尽可能的扩大网板开口。在参照供应商建议的网板开孔方式的前提下,着重考虑BGA四角周围和内圈的焊点的开口改变。通过扩大网板开孔而增加了焊点焊锡量,既能够帮助焊膏的助焊剂保持活性,又可以补偿焊点变形,有利于形成合格焊点;

3)使用该类芯片的产品功能复杂,使用的元件的种类差异较大,为了保证锡膏转印率及避免桥接,考虑阶梯网板;同样,测温板注意 特别要兼顾各类元件。

4)控制锡膏的网板时间,保持锡膏助焊剂的活性。结合网板脱模和锡粉颗粒的选择,考虑选用黏着力大的锡膏;

5)在SMT 的全过程中,注意保证PCB支撑良好或使用合适的托盘,避免其变形。

该文分析呈现给业内同行,期待通过技术交流,提高我们的生产工艺质量控制能力。因为局限于检测分析设备匮乏及本人的经验及理论水平,文中不足之处,欢迎专家批评指正。

-

pcb

+关注

关注

4319文章

23099浏览量

397924 -

OEM

+关注

关注

4文章

402浏览量

50357 -

smt

+关注

关注

40文章

2901浏览量

69270 -

BGA

+关注

关注

5文章

543浏览量

46869

发布评论请先 登录

相关推荐

OEM工厂技术人员须知的BGA焊接技术

OEM工厂技术人员须知的BGA焊接技术

评论