化工行业作为国民经济的重要支柱,其生产过程中的安全风险不容忽视。由于危险化学品规模总量大、涉及品种多、应用范围广、管理链条长,使得化工安全生产成为防范化解重大安全风险的重大领域。为了有效应对这些挑战,构建一套科学合理的化工类安全生产风险管控系统显得尤为重要。

系统构建

1. 系统目标

化工类安全生产风险管控系统的核心目标是通过信息化、智能化手段,实现对化工企业生产过程中各类安全风险的科学识别、分级评估、有效管控和应急响应,从而保障生产人员的人身安全和厂区的环境安全,提升企业整体安全管理水平。

2. 系统架构

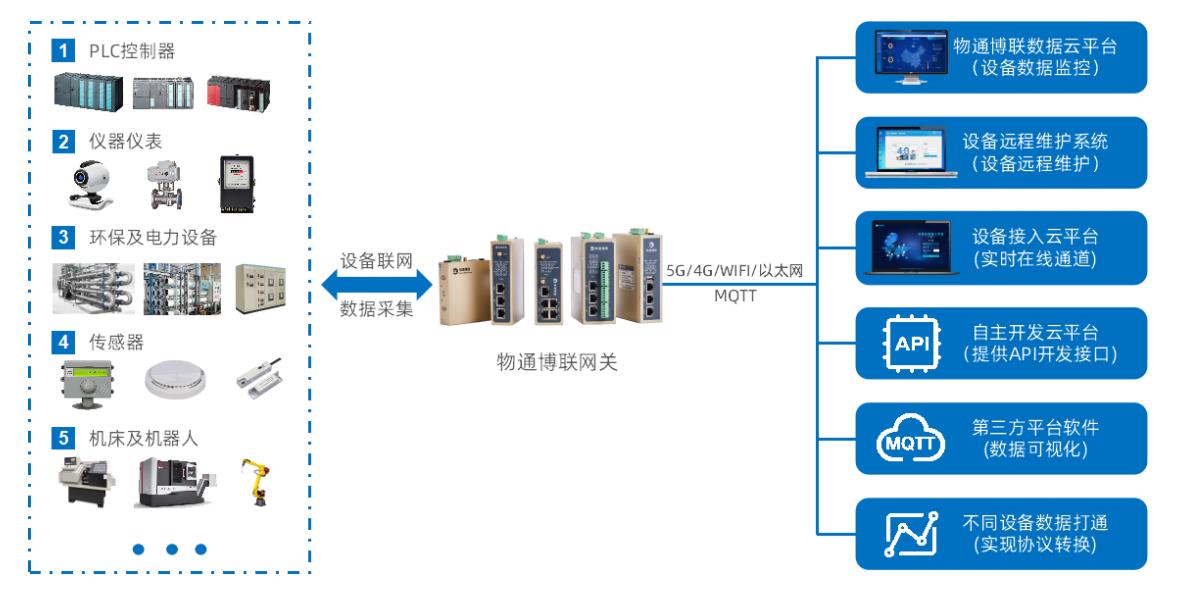

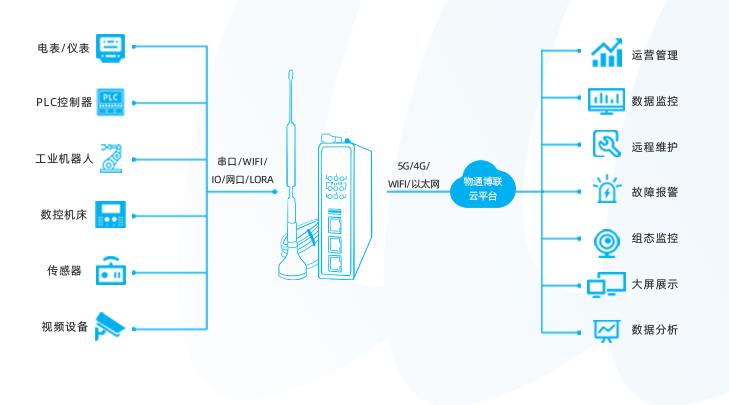

系统采用分层架构,主要包括数据采集层、风险评估层、管控措施层、应急响应层及决策支持层。各层之间通过数据交换与共享,实现信息的无缝衔接和高效处理。

数据采集层:负责收集化工生产过程中的设备状态、工艺参数、环境数据等各类基础信息,为风险评估提供数据支持。

风险评估层:基于采集的数据,运用量化分析方法和模型,对潜在的安全风险进行识别、分级和评估。

管控措施层:根据风险评估结果,制定并实施相应的管控措施,包括设备改进、操作规程优化、培训教育等。

应急响应层:建立应急预案和响应机制,确保在突发事件发生时能够迅速响应、有效处置。

决策支持层:通过数据分析与挖掘,为企业管理层提供科学决策支持,优化生产流程和安全管理策略。

功能实现

1. 安全风险识别与评估

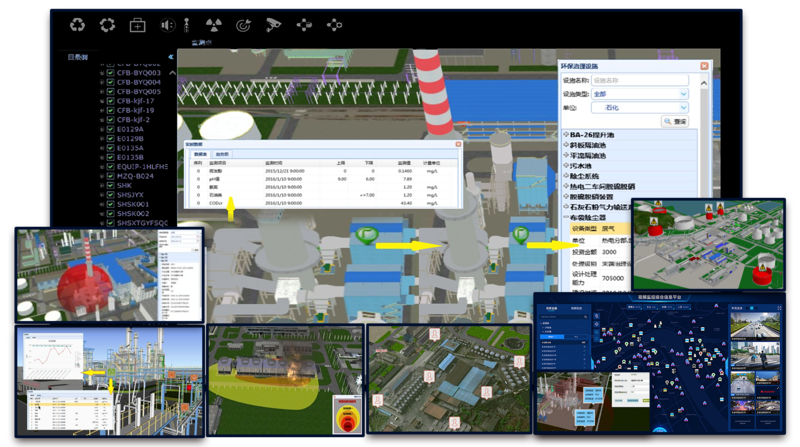

系统通过集成多种传感器和监控设备,实时采集化工生产过程中的各类数据。运用风险评估模型,对设备设施风险、作业过程风险等进行系统分析,形成安全风险辨识清单。根据风险事件的潜在危害性和发生的可能性,将安全风险分为高、中、低三个等级,并制定相应的管控措施。

2. 实时监控与预警

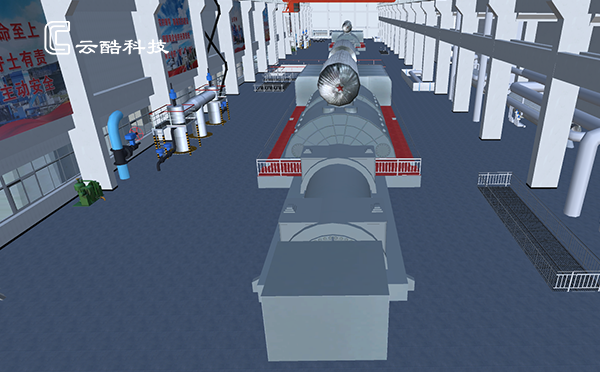

系统具备实时监控功能,能够实时监测设备运行状态、环境参数等关键指标。一旦发现异常情况或潜在风险,立即触发预警机制,通过声光报警、短信通知等多种方式提醒相关人员采取应对措施。同时,系统支持历史数据查询和趋势分析,帮助用户掌握安全生产动态情况。

3. 应急管理与处置

系统建立了完善的应急预案库和应急响应机制。在突发事件发生时,能够迅速启动应急预案,提供应急处置方案和指导意见。通过视频监控系统、人员定位系统等辅助手段,实现事故现场的实时监控和远程指挥。同时,系统支持事故快报、事故报告等功能,为事故调查和分析提供有力支持。

4. 安全培训与考核

系统提供在线培训平台,涵盖化工行业安全知识、操作技能等多个方面。员工可以通过平台学习并参加考试,评估其安全意识和技能水平。系统还具备培训计划管理、试卷管理等功能,确保培训工作的系统性和有效性。

5. 数据分析与决策支持

系统对采集的安全数据进行深度挖掘和分析,生成各类报表和图表。通过数据的全面统计和对比分析,帮助企业了解安全状况和趋势变化,为决策提供科学依据。同时,系统支持数据可视化展示,以直观的方式呈现安全风险分布和管控效果。

化工类安全生产风险管控系统是化工行业实现安全生产的重要保障。通过信息化、智能化手段的应用,系统能够实现对生产过程中的各类安全风险进行科学识别、分级评估、有效管控和应急响应。未来,随着技术的不断进步和应用场景的不断拓展,化工类安全生产风险管控系统将在化工行业中发挥更加重要的作用。

审核编辑 黄宇

-

数据分析

+关注

关注

2文章

1462浏览量

34250

发布评论请先 登录

相关推荐

化工园区北斗RTK+UWB+蓝牙+4G融合定位系统解决方案

化工类安全生产风险管控系统构建及功能实现

化工类安全生产风险管控系统构建及功能实现

评论