(接上文)

3 PCB焊接点大量增加对可靠性的影响

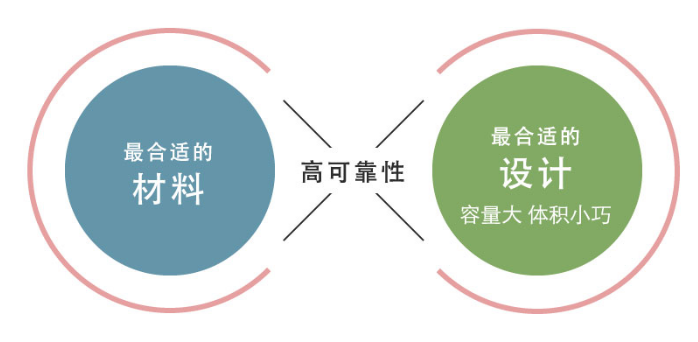

PCB的失和故障中最大的比率是焊接点的失效,其失效(故障)率可高到70%以上。而焊接点的失效(故障)率主要表现为焊接点界面处“虚焊”(界面的面积非全部焊接上、或部分焊接着、或焊接不饱满等)和断裂(断离而开路、特别是“虚焊”时占多数,因为结合力减小了),因此减少PCB上的焊接点的数量是提高可靠性的主要方向!

目前PCB的发展趋势是高密度化,也就是说:PCB于元器件的焊接点不是减少而是还得继续迅速增加着!为了解决这个问题,主要方法:

(1)埋置无源元件在PCB板内;

(2)埋置有源元件在PCB板内。

(3)更新现有的焊接工艺,使其满足pcb高密度、多焊点、精密焊接的需求。

这样一来,PCB板面上的焊接点就可以提高可靠性,也可以大大地提高或延长使用寿命!

3.1 埋置无源元件的必要性

无源元件(指电阻、电容和电感)是用来组成“滤波电路”以消除或减轻干扰湖无用的信号,保证需要的信号完整或较完整地通过,因此在安装有源元件(如IC集成电路)的同时,必然在其周围安装着很多的无源的元件。

3.1.1 无源元件的数量越来越多

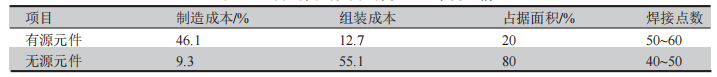

在PCB组装中,大多数的无源元件数与有源元件数比是处在(15~50):1之间。但是,由于有源(IC等)元件的集成度越来越高和信号传输高频化与高速化,要求配置的无源(电阻、电容和电感)元件也随着越来越多,起比率也越来越靠近50:1。表5示出一般PCB组装中的各种元件的比率情况。

目前一个典型的移动电话产品中元器件的总数量可达400多个,而有源(IC组件)元件不到20个,380多个是无源(电容、电阻和电感)元件。在这个移动电话中,无源元件占PCB80%的面积、70%的组装成本!

3.1.2PCB制造面临的挑战

由于有源(IC等)元件的集成度越来越高和信号传输高频化与高速化,要求配置的无源(电阻、电容和电感)元件也随着越来越多,起比率也越来越靠近50:1。目前情况,不管BGA(球栅阵列组件)的I/O(输入/输出)数量增加到多高,其中30%~50%的焊点均属于无源元件的焊接!

(1)小型化的挑战。

在PCB组装中,由于有源元件周围要安装匹配的大量无源元件,它们将占据着大部分面积,如在普通的一个移动电话中,无源元件占PCB面积的80%,而目前功能更多、性能更好的移动电话中,其占比还要大些。所以在PCB发展时必须创新和发展小型化或集成化作为重点。

(2)低成本的挑战。

在PCB的安装中已经遇到成本的挑战!无源元件安装在PCB表面上,不仅占据着80%左右的面积而且占据了70%左右的组装的成本,同时它也是影响电子组装的低效率的主要因素。另外,目前的有源元件和无源元件的制造成本和组装成本刚好是相反的。

(3)高频高速化的挑战。

电子产品的高频化(含高速数字化)的发展是非常快速的,不仅是几个GHz的问题而几十GHz问题,随着是几百GHz 到几千GHz的事情!在高频化条件下,各种元件的端电极、焊点、焊盘、连线、孔等都会带来寄生参量(如寄生电容、寄生电感等),这种寄生参量将随着高频增加程度而增加,并产生“干扰”造成传输信号损失或“失真”,而无源元件所形成的电路是引起寄生参量的主要因素!

(4)高可靠性化的挑战。

电子产品的高可性的主要课题是故障率问题,而焊接点的故障率是最大的,大约占70%左

右。焊接点故障主要来自三个方面:

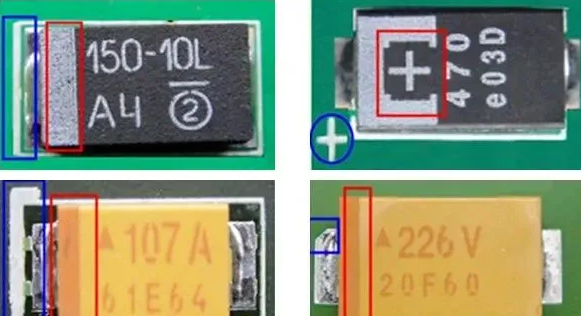

①焊接点焊接缺陷,如虚焊、焊接不完整等;

②焊接点结合力小,不能抵抗住冷/热冲击(内应力)、震动等能力;

③环境影响如氧化、腐蚀等削弱焊接点结合力。

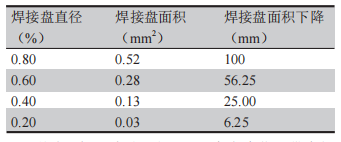

(5)尺寸极限。

随着小型化的发展和要求,元器件的尺寸越来越小,而尺寸的缩小带来安装的困难度就越大,同时安装的成本也越来越高。如片式电阻为例,从0603(1.6 mm×0.8 mm)→0402(1.0 mm×0.5 mm)→0201(0.6 mm×0.3 mm),目前可小到01005(0.4 mm×0.2 mm)。尽管还可以再小下去,但安装十分困难,生产率低、成本也高、可靠性有带来课题。

还有经济效益方面也是一个问题,如低的生产率、高成本和可靠性(故障率)等。

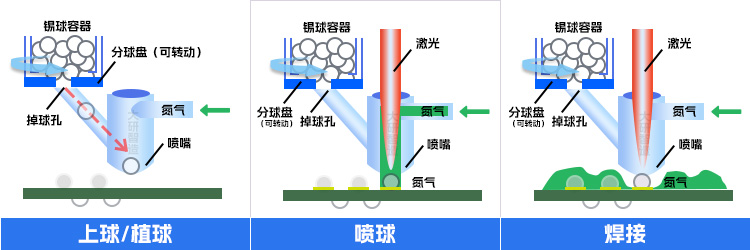

3.1.3 激光焊锡技术的发展

激光焊锡技术作为一种新型的焊接方法,为PCB的高密度化和可靠性提供了新的解决方案。激光焊锡技术作为一种先进的无接触热传导型加热焊接工艺,利用高能量密度的激光束作为热源,通过精确控制激光参数,实现焊料的快速熔化和焊接。这种焊接方法具有热影响区域小、焊接速度快、焊接质量高等特点,能够有效避免传统焊接过程中的热损伤和机械损伤。

激光焊锡技术的非接触式加工特点能有效降低焊接残余应力,减少对周围焊点及零件的损伤。特别是在传统手工烙铁难以接近的部位,激光焊锡技术能够顺利完成焊接作业,展现出其在微小空间和复杂立体产品焊接作业中的独特优势。此外,激光焊锡无残留、不需要清洗、热影响小,这些特点使得激光焊锡成为提高焊接质量的理想选择。

4 总结

总之,随着PCB高密度化提高将带来焊接点的面积和焊接结合力的减小,而高密度化和信号传输高频化与高速数字化的结合,必然带来PCB内部高温化和焊接点热应力增大化,这些是威胁着PCB的高可靠性的主要根源!因此,在PCB高密度化、信号高频化等的产品中,必须加强高导热化措施,而有效的方法是把无源元件和有源元件埋置到PCB内部或采用激光焊锡技术,这些方法不仅是目前和今后PCB开发和制造的亮点,也是PCB发展和升级的根本出路!

本文由大研智造撰写,专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。大研智造是集研发生产销售服务为一体的激光焊锡机技术厂家,拥有20年+的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请通过大研智造官网与我们联系。欢迎来我司参观、试机、免费打样。

审核编辑 黄宇

-

pcb

+关注

关注

4318文章

23078浏览量

397403 -

激光

+关注

关注

19文章

3179浏览量

64442 -

焊锡

+关注

关注

0文章

257浏览量

18119 -

焊接点

+关注

关注

0文章

6浏览量

5908 -

无源元件

+关注

关注

1文章

1279浏览量

16945

发布评论请先 登录

相关推荐

低温高可靠性锡膏逐步引领趋势,深受客户青睐!

PCB高可靠性化要求与发展——PCB高可靠性的影响因素(上)

提升微波组件可靠性:跨接片激光焊锡工艺的关键作用

PCB高可靠性化要求与发展——无源元件与激光焊锡技术(下)

PCB高可靠性化要求与发展——无源元件与激光焊锡技术(下)

评论