“用工少了一半,生产效率却增长了108.28%,产品不良率下降了27.56%,人工成本节约了5000万元……”这一连串数字背后,正是贵阳海信实施智能制造战略的成果之一。

贵阳海信通过智能化生产线改造,员工减少,产能和效率大幅提升。图为电视装配生产线。

在贵阳经开区海信工业园电视液晶屏生产车间里,一个高约2米的黄色智能机器人正在传送一块65英寸的大屏幕。这个黄色的机器人是海信2016年底引进的PCBI精密及重型装配机器人,主要用来生产43英寸以上的产品。

“平面关节型机器人、自动翻转机器人、PCBI精密及重型装配机器人齐齐上阵,智能设备一应俱全。”贵阳海信电子有限公司党委书记温洪刚说,在电视装配生产线上,每台电视机所需的600至800个元器件,全部通过智能程序引导AGV完成运输,每天智能机器人会按照要生产机型和多个不同的配置,通过数据识别后,自动把原材料信息传输到系统平台上,然后把所需零件打散到每个配料盒中,自动配送,让工人安装省时省力。

此前,贵阳海信的生产车间主要通过对讲机或电话通知配送人员,时效性、准确性都比较差。如今上了这个智能化系统,不仅材料配送准确性得到提升,一条生产线还节约了至少7名配送人员的用工成本。

在2015年6月之前,模组整机生产线的生产节拍为24秒,通过制造升级,在2015年下半年实现了GM1线的生产节拍提升到14秒,GM2线的生产节拍提升到17秒。而且相比以前的人工操作,在质量和速度上更出色。贵阳海信公司综合管理部主管林利说,贵阳海信人数最多的时候达到1000人,通过多年的智能化生产线改造,目前已经逐步减少到500人。员工减少了,产能却不降反升:贵阳海信的年产量从2011年的近70万台,提升到了2017年的190万台,平均每年增长10%以上。

“目前,该公司已有12套智能系统投入使用,涵盖了原材料库房管理、物流管理、电子作业等方面;机械手、自动化设备等,已广泛用于企业的生产、检验、包装等各环节,生产精准度和效率大幅提升。

“随着市场需求的多样化,我们从外观、色彩、性能等多方面对产品进行改造升级,生产出符合市场需求的多款产品。”温洪刚说,贵阳海信的激光电视产品不仅将打破过去显示器件被国外企业垄断的局面,也彻底改变电视机生产的传统模式。去年7月,由工信部发布的《2016年智能制造试点示范项目名单》中,贵阳海信成为全国唯一一家上榜的电视制造企业。下一步,贵阳海信还将在“大数据+工业”深度融合领域不断发展,并申报国家级的“智能制造专项”和“绿色制造专项”。

自1997年入驻贵阳以来,贵阳海信实现了跨越式发展,从年产量5万台彩电的小型企业,经过20年的努力,如今拥有3座现代化厂房、3条整机生产线、3条模组生产线、3条基板生产线、3条SMT贴片线,已形成32-65英寸大屏幕液晶平板全系列产品的生产能力,产品远销中西部的十多个省区。2016年,贵阳海信产值达60.05亿元。今年以来,截至10月底,产值达54.5亿元。

调速不减势、量增质更优,贵阳海信正迈向全产业链智能制造。

-

机器人

+关注

关注

211文章

28464浏览量

207289 -

智能化

+关注

关注

15文章

4896浏览量

55439 -

智能制造

+关注

关注

48文章

5569浏览量

76368

原文标题:12套智能系统投入使用 贵州海信迈向全产业链智能制造

文章出处:【微信号:PLC-DCS,微信公众号:工控培训】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

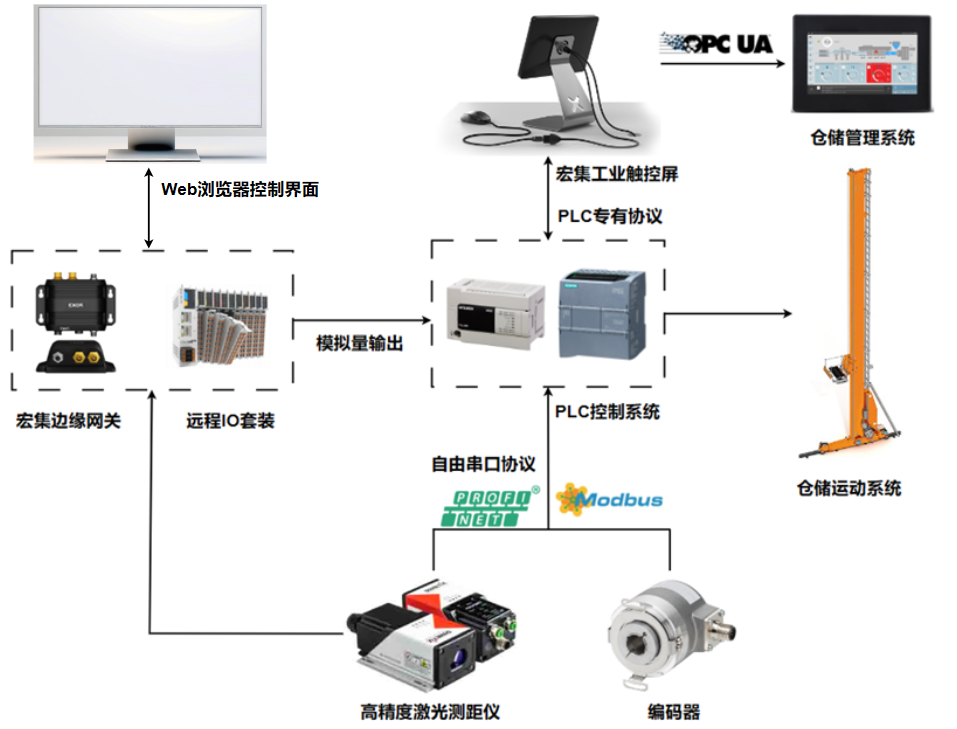

装备制造企业生产线智能化改造数据采集问题解决方案

智能化点焊电源在工业自动化生产中的应用探索

电池组半自动生产线:高效、智能的生产解决方案

电池组PACK自动化生产线:驱动新能源产业的高效引擎

几种不同类型的机加工自动化生产线

比斯特自动化:引领电池组PACK自动化生产线的创新与发展

电池自动生产线:智能化制造的未来趋势

中图仪器AI影像测量技术与智能化生产线的融合

贵阳海信通过智能化生产线改造,员工减少,产能和效率大幅提升

贵阳海信通过智能化生产线改造,员工减少,产能和效率大幅提升

评论