面对贴片变压器生产中的清洗难题及大电流市场需求挑战,行业领军者伊科电子是如何巧妙应对,实现突破的呢?

在电子元器件日新月异的今天,伊科电子以其卓越的研发实力和前瞻性的产业布局,在贴片变压器领域独树一帜,成为变压器行业内的佼佼者。

近日,我们深入对话伊科电子总经理马坤林先生,一同探索了公司贴片变压器的独特优势与强大的研发实力,揭开伊科电子成功背后的秘密。

01

双基地布局

产能跃升新高度

伊科电子是国家级”高新技术”、”专精特新小巨人”企业,坐拥厦门与三明两大制造基地,形成了优势互补、协同发展的生产格局。

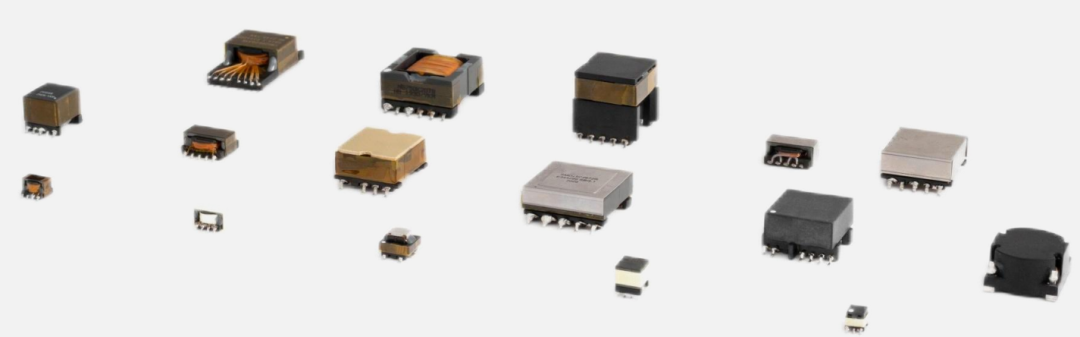

两个工厂各占地30亩,厂房面积4.6万平方米。三明生产基地不仅承载了贴片变压器、SMD功率电感等核心产品的规模化生产,还通过设立伊铂信息技术公司,向上游非晶纳米晶磁性材料领域延伸,构建起完整的变压器产业链生态。

厦门基地则聚焦于高附加值、大批量产品的精细化生产,其270多人的专业团队与7条全自动生产线并肩作战,日均产出贴片变压器超过20万颗,年产能高达6240万颗,充分满足了市场对高质量贴片变压器的迫切需求。

伊科电子贴片变压器

02

市场需求激增

伊科电子乘势而上

新能源汽车的浪潮下,DC-DC、DC-AC电源模块对贴片变压器的需求激增;光储市场所需要的微型逆变器,平均每个都需配备5-6个贴片变压器,为伊科电子带来了前所未有的市场机遇。

此外,随着家电行业向智能化、自动化迈进,传统插件变压器逐步被贴片变压器所取代,进一步拓宽了市场边界。

为此,伊科电子迅速响应,精准捕捉变压器行业趋势,将车载电子、光储微型逆变器及家电领域作为三大增长引擎。伊科电子总经理马坤林透露,今年上半年,贴片变压器市场需求量同比增长了35%。

03

技术创新引领

破解变压器行业难题

伊科电子之所以能在激烈的市场竞争中脱颖而出,关键在于其不懈的技术创新。

一般来说,贴片变压器在生产过程中都会经历清洗环节,旨在去除助焊剂残留,预防匝间短路的发生。然而,这一清洗步骤往往伴随着后续的人工内包与装配需求,从而限制了生产的全自动化程度,使得生产流程大多只能达到半自动化状态。

马坤林说到:“为了突破这一瓶颈,伊科电子引入了高精度生产设备,成功实现免清洗生产流程,不仅大幅缩短了贴片变压器生产周期,还显著降低了人工成本,提升了生产效率。”

这一突破性进展,标志着伊科电子在自动化生产领域迈出了坚实的一步。其自动化设备精度之高,在变压器行业内名列前茅,即便是与业界知名的顺络、胜美达相比,也毫不逊色。

此外,针对新能源市场对大电流变压器的需求,伊科电子创新性地采用大铁夹设计,有效解决了传统变压器绕组线径小易断线的问题,提升了电流承载能力,简化了生产工艺,满足了自动化大批量生产的需求。

04

客户至上

铸就品牌辉煌

伊科电子深知,优质的产品与服务是赢得市场的关键。公司始终将客户需求放在首位,不断提升产品的电性能和一致性。通过高精度自动化生产设备的应用,伊科电子成功实现了产品性能的稳定性和一致性的双重提升,赢得了客户的广泛赞誉和高度信赖。

许多客户不仅成为了伊科电子的忠实伙伴,还主动将其推荐给更多同行,为伊科电子的品牌建设奠定了坚实的基础。

在电感变压器这片充满机遇与挑战的广阔天地中,伊科电子正以实际行动诠释着“中国制造”的魅力与力量,向着变压器行业巅峰奋力攀登。

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

变压器

+关注

关注

159文章

7532浏览量

136592 -

贴片

+关注

关注

10文章

886浏览量

37068

发布评论请先 登录

相关推荐

伊科电子如何攻克贴片变压器两大行业痛点?

伊科电子如何攻克贴片变压器两大行业痛点?

评论